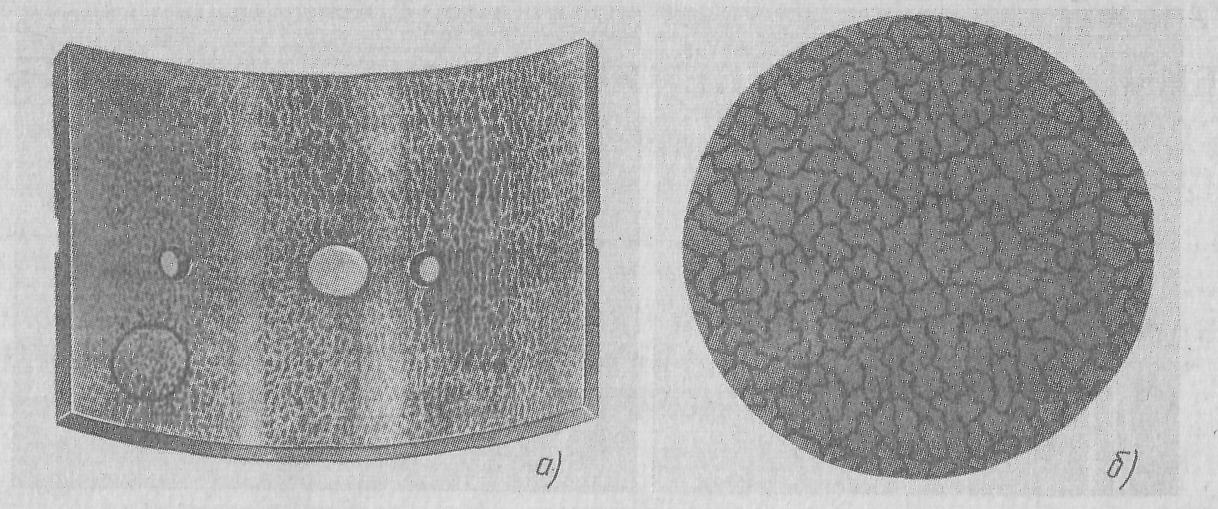

Усталостное разрушение антифрикционного слоя происходит в подшипниках, подвергавшихся длительному нагружению переменными по направлению и величине усилиями. Принципиально для этого достаточно переменности одного из факторов. Усталостные трещины, возникая на поверхности трения, распространяются в глубь слоя. Постепенно удлиняясь, мелкие трещины образуют сетку на отдельных ограниченных или больших участках поверхности. Раскрытие трещин происходит под действием пульсирующего давления масла. Трещина, достигнув основания антифрикционного слоя, изменяет свое направление, распространяясь по стыку между слоем и основанием, в результате отдельные участки поверхностного слоя обособляются, а затем выкрашиваются. Большую роль в отделении частиц, вероятно, играет смазочный материал, который, проникнув в трещину, способствует отрыву металла. Иногда трещина не доходит до стыка и продвигается вблизи него и параллельно ему. Выкрашивание крупных кусков слоя может сопровождаться поверхностными язвами. На рис. 7.1 показана рабочая поверхность подшипника двигателя с усталостными повреждениями в виде сетки трещин.

|

|

|

Сопротивление усталости антифрикционного слоя зависит от режима работы и конструкции подшипника, физических свойств соединения слоя с основанием, жесткости вала и постели под подшипниками и др. Недостаточная жесткость вала, корпусов и крышек подшипников и постелей может стать причиной перекосов цапф относительно подшипников и концентрации нагрузки у краев. Результатом повышенного кромочного давления на подшипниках может быть трещинообразование либо пластический сдвиг мягкого сплава. При неудовлетворительном прилегании вкладышей подшипников к постелям участки вкладышей с неплотным контактом прогибаются; одновременно перегружается остальная рабочая поверхность.

Конусность и овальность шеек, неправильная геометрия формы и несоответствие размеров вкладышей (особенно тонкостенных) и постелей служат причиной перенапряжения антифрикционного слоя.

Чем выше давление, больше амплитуда перемещения соприкасающихся поверхностей, чем быстроходнее машина, тем быстрее может наступить разрушение подшипникового материала. Сопротивление усталости высокооловянных баббитов в паровых поршневых машинах при значительных нагрузках выше, чем в дизелях с присущими им большими ударными нагрузками.

Весьма значительно влияние роста рабочей температуры подшипника на сопротивление усталости. Обычная рабочая температура подшипников транспортных дизелей 80— 100°С, но имеются двигатели, в которых температура подшипников достигает 150°С С повышением температуры снижаются все показатели механической прочности, в особенности у баббитов: при температуре 100°С они снижаются примерно в 2 раза по сравнению с показателями при нормальной температуре. Различие в коэффициентах линейного расширения подшипникового сплава и материала основания служит причиной температурных напряжений.

|

|

|

Сопротивление усталости оловянных баббитов тем больше, чем выше содержание меди и сурьмы, но при этом увеличивается хрупкость и ухудшаются антифрикционные свойства сплава. Свинец в оловянных баббитах является вредной примесью. Добавка кадмия несколько тормозит снижение сопротивления усталости оловянных баббитов с повышением температуры.

Существует мнение, что высокое сопротивление усталости свинцовых баббитов (свыше 80% РЬ) в заливке подшипников дизелей, работающих с частыми пусками, обусловлено кубическим строением кристаллов свинца, благодаря чему он лишен анизотропии термического расширения. Однако, несмотря на гексагональное строение кадмия, сплавы на кадмиевой основе в особо тяжелых условиях более работоспособны, чем оловянные и свинцовые баббиты. Еще выше сопротивление усталости медно

Рис. 7.1. Рабочая поверхность подшипника авиадвигателя из свинцовой бронзы (а) с усталостными повреждениями в виде сетки трещин (б)

свинцовых сплавов. Это происходит при сравнительно большой толщине слоя (более 2 мм). Свинец в них способен образовывать сплошную сетку или располагаться отдельными зернами. Свинцовые бронзы с сеткой свинца в микроструктуре обладают высокими антифрикционными свойствами, но недостаточным сопротивлением усталости. Олово, никель и серебро в качестве легирующих добавок служат для регулирования структуры. Почти равную износостойкость при большом экономическом эффекте дало применение в тяжелонагруженных подшипниках тракторных дизелей вкладышей из плакированных полосок с алюминиевым сплавом на стальном основании взамен свинцово-бронзовых.

Из подшипниковых материалов наибольшее сопротивление усталости имеет серебро.

Качество соединения антифрикционного сплава с основанием влияет на сопротивление усталости слоя. Может случиться, что адгезия сплава при плакировании, достаточная для определенного режима, окажется недостаточной при более тяжелом режиме работы биметаллического вкладыша. Меднение перед лужением может привести к образованию хрупкого соединения меди с оловом.

2015-05-20

2015-05-20 1698

1698