| Наименование компонентов | Массовые доли, % |

| Тальк / Слюда | 19,2 / 19,2 |

| Мыло хозяйственное (72%) / ОП-7 | 5,2 / 0,2 |

| Силиконовая эмульсия / Техуглерод П-803 | 1,48 / 0,4 |

| Латекс карбоксилсодержащего каучука СКД-1 (20%) | 5,12 |

| Вода | 49,2 |

| Итого: |

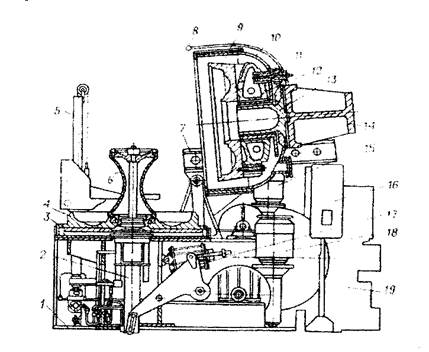

Форматоры-вулканизаторы - это одноформовые и двухформовые пресса периодического действия с неубирающейся и реже с убирающейся диафрагмой, у которых 10-15% общей продолжительности вулканизации занимает их перезарядка, и на них вулканизуют в России до 70% всех шин (рис.3.66). На сварной станине 1 смонтированы нижняя часть паровой камеры 3, механизмы 5 для съёма покрышек после вулканизации и узел 2 управления диафрагмой 6, которая смонтирована в нижней полуформе 4 с помощью зажимных дисков. К траверсе 14 крепится верхняя часть паровой камеры 10 с помещённым внутри неё стаканом 13, к которому через планшайбу 12 крепится верхняя полуформа 9. В зависимости от высоты прессформы положение планшайбы относительно стакана меняется с помощью регулировочного механизма 11. При закрывании и открывании паровой камеры верхняя траверса 14 последовательно двигается через системы передач от электродвигателей 15 и 18. После формования и полного замыкания полуформ внутрь диафрагмы подаётся греющий пар повышенного давления или перегретая вода, а прессформа обогревается паром. По окончании вулканизации отводятся сначала греющий пар из паровой камеры и затем перегретая вода из диафрагмы, и вместо них подаётся охлаждающая вода: сначала в диафрагму – системой ввода через отверстия в блоке цилиндров узла управления 2, а затем в паровую камеру. Прекращают подачу воды сначала в паровую камеру, а затем в диафрагму. Пресса ФВ-2-200 и ФВ-1-400 уступали ранее аналогичным зарубежным, а модернизированные ФВ-2-300 и ФВ-1-600 стали промежуточным этапом на пути к созданию современного оборудования.

Рис.3.66. Форматор-вулканизатор для крупногабаритных покрышек.

Полуавтомат ФВ-1-500, снабжённый байонетным затвором с подпрессовочной мембраной, загрузочным устройством и механизмом управления секторными прессформами, является наиболее совершенным отечественным прессом. Секторные прессформы с радиальным перемещением секторов разработаны для вулканизации радиальных покрышек, у которых жёсткий брекерный пояс увеличивает нагрузку на элементы рисунка протектора при выгрузке их из форм с экваториальным разъёмом, что приводит к надрывам и сколам шашек. Секторные прессформы повышают качество радиальных покрышек, обеспечивая выемку их после вулканизации без надрывов и сколов рисунка и уменьшение с 4-4,5% (для формы с экваториальным разъёмом) до 1,5% вытяжки нитей корда в каркасе. Созданы секторные прессформы с зонным обогревом для автоматического управления процессом с точностью до одной секунды и допуском до 2 о С при допустимом давлении теплоносителей до 2,8-3,0 МПа по диафрагме и 1,0-1,6 МПа по камере.

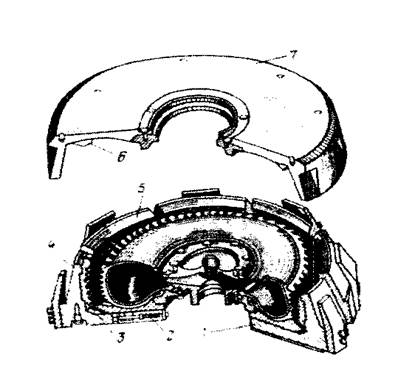

Основные детали секторной прессформы (рис.3.67) - основание 1, сегменты 4 и крышка 7; секторы 5 перемещаются по радиальным направляющим основания на полозьях, а принцип её работы - обжатие покрышки не только с внутренней стороны, но и с внешней секторами 5. Покрышка лежит свободно на полуформе, а секторы раздвигаются или сдвигаются в радиальном направлении относительно неё при открывании или закрывании прессформы, касаясь её при сближении. Такое направление движения деталей прессформы позволяет избежать смещения отдельных частей сырой покрышки в процессе её загрузки и формования. При выгрузке вулканизованной покрышки одновременно поднимаются верхняя полуформа и нижняя полуформа с секторами, а вкладыши скользят по направляющим и отводят секторы по радиусу в стороны от центра формы, выводя их из зацепления с протектором. За счёт радиального перемещения секторов на глубину рисунка обеспечивается свободный выход элементов беговой части протектора из прессформы. Несмотря на меньшую надёжность, большие габариты и сложность конструкции, секторные прессформы весьма перспективны, и их многообразие быстро увеличивается.

Рис.3.67. Секторная прессформа в положении раздвинутых секторов 5,

когда вкладыши 3 полностью вышли из рисунка протектора вулканизованной покрышки.

Многопозиционные вулканизаторы (ВПМ) наиболее эффективны для крупносерийных производств однотипной продукции, а их узлы и механизмы можно разделить на две самостоятельные группы – вулканизационные элементы и один или несколько перезарядчиков. Первая группа включает паровые камеры, прессформы, диафрагмы и устройства для их управления, комплекты запорно-регулирующей аппаратуры для подачи теплоносителей и систему управления их работой. Вторая группа – это манипуляторы для открытия и смыкания прессформ, подъёма и опускания верхней части пресса; загрузки, формования и выгрузки покрышек, которые обслуживают все вулканизационные элементы, выполняя последовательно во взаимодействии с ними все операции. Отечественные ВПМ представляют собой ряд стационарных попарно смонтированных в линию вулканизационных элементов и передвижной перезарядчик (табл.3.26), а ВПМ 6520 фирмы «Мицубиси» (Япония) – три стационарных перезарядчика и ряд передвижных вулканизационных элементов.

Таблица 3.26.

2015-05-20

2015-05-20 723

723