| Тип станка | Посадочный диаметр покрышки, дюймы | Тип станка | Посадочный диаметр покрышки, дюймы |

| СПД-3-780-1500 | 20-24 | СПД-4-1300-2000 | |

| СПД-3-920-1500 | 20-24 | СПД-6-1700-2900 | |

| СПД-3-970-1500 | 20-24 | СПД-6-1700-3650 | |

| СПД-3-1150-2000 | СПД-7-1950-4000 |

Одностадийная сборка радиальных КГШ с текстильным каркасом ведётся послойно на станке с диафрагменным барабаном, оснащённом механизмами обработки борта, а после сборки каркаса и наложения боковин протектора производят его формование. Для этого фланцы барабана с помощью привода сближают, и одновременно в диафрагму подают сжатый воздух, пока в её полости не установится заданное давление. Для ограничения наружного диаметра каркаса при формовании станок оснащён шаблонами, которые при сближении подходят к сформованному каркасу до зазора, равного толщине первого слоя брекера. Затем на обечайки шаблонов наматывают слои брекера и прикатывают друг к другу, а в зазоре между обечайками – к каркасу покрышки. Далее шаблоны отводят в исходное положение, брекер окончательно прикатывают к каркасу, накладывают и прикатывают беговые детали протектора и сбрасывают давление из диафрагмы. Затем левая группа станка отводится от барабана, металлические рычаги внутри барабана перемещаются таким образом, что его наружный диаметр становится меньше посадочного диаметра собранной покрышки, и она снимается со станка. Таким образом, весь процесс сборки производится на одном станке.

Двухстадийная сборка радиальных КГШ начинается с послойной сборки каркаса на жёстком барабане станка 3 с питающего устройства 4, посадки бортовых крыльев, обработки борта и наложения с рольганга 5 боковин протектора, после чего барабан складывают (рис.3.63). Каркас снимают и подают транспортной системой 11 к станку 7 и надевают на диафрагменный барабан, на фланцах которого специальные механизмы закрепляют и фиксируют его борта в заданном положении. На станке производят формование каркаса и наложение слоёв корд-брекера из поворотного питателя, установленного на рольганге 6 для беговых деталей протектора, которые подаются так же, как и боковины к станкам для сборки каркасов. Отличие состоит в том, что на питатель первого по ходу транспортной системы сборочного станка беговые детали протектора поступают через раздаточный рольганг 15. Отбор собранных покрышек с участка сборки производят с помощью транспортной системы 14.

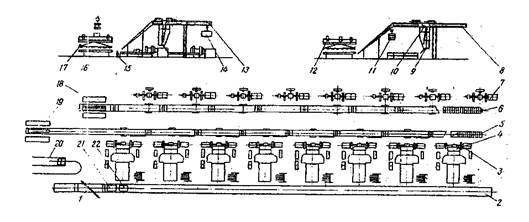

Рис.3.63. Схема линии двухстадийной сборки радиальных КГШ с текстильным каркасом:

1-ДРМ, 2-отборочный транспортёр, 3-станок первой стадии сборки, 4-питающее устройство,

5-рольганг для боковин, 6-рольганг для беговых деталей протектора и питатель для брекера,

7-станок второй стадии сборки, 8- система транспорта боковин, 9-опускная станция, 10-опускной рольганг, 11- система транспорта каркасов, 12-вакуум-перекладчик боковин протектора,

13-система транспорта беговых деталей протектора, 14-система транспорта собранных покрышек,

15-раздаточный рольганг, 16-приёмный транспортёр, 17-вакуум-перекладчик беговых деталей протектора; 18,19-тележки-книжки с беговыми деталями и боковинами протектора,

20-склад рулонов обрезиненного корда, 21-механизм стыковки косяков в ленту, наложения

прослоек и раскроя ленты, 22-механизм поворота слоёв и стыковки их в группу.

Сборка цельнометаллокордных (ЦМК) грузовых радиальных покрышек в силу известных особенностей отличается введением в её бортовую часть колец сложной конфигурации. Для второй стадии раздельной сборки протекторные заготовки дублируют на двух- или трёхчервячном агрегате с микробоковинами, которые для обеспечения прецизионности изделий дублируют в свою очередь с деталями брекера и наполнительных шнуров, практикуют также параллельность выполнения операций. Резиновые ленты из раскаточных устройств подают на высоту около трёх метров для автоматического раскроя на заготовки боковин, подбрекерных и надбрекерных слоев, которые накладываются на сборочный барабан первой позиции в заданной последовательности. Одновременно в третьей позиции собирают брекерно-протекторный браслет путем наложения двух слоёв металлокорда подряд и затем третьего, добавления еще двух слоёв и наложения протектора. Во второй позиции завершают сборку покрышки - брекерно-протекторный браслет накладывают перекладчиком на предваритель-но подформованный каркас, соединяется с ним и прикатывается по контуру.

Трёхпозиционный агрегат РМ-3 фирмы «Пирелли» (Италия) для сборки грузовых ЦМК-покрышек состоит из станков А и Б для первой и второй стадий сборки и станка В для брекерно-протекторного браслета (рис.3.64). При наложении на каркас боковин, гермослоя, бортовых лент и металлокордного слоя на барабане 1 двурукий манипулятор 5 захватывает два бортовых крыла из кассеты питателя 6 и поворотом рук подает их перекладчику 4. Далее захваты перемещаются вдоль оси станка и осуществляют посадку бортовых крыльев в гнезда перекладчика 4, а он передаёт их барабану, который при разжимании фиксирует их в каркасе. С помощью магнитных захватов или пневмоприсосок каркас захватывается перекладчиком 4, барабан 1 сжимается и освобождается от каркаса, а перекладчик путём перемещения по направляющим станины передаёт каркас формующему барабану 7 и возвращается в исходное положение за крыльями. В это время правая поворотная группа элементов 9 станка Б поворачивается на 90 о в позицию формования каркаса, обработки борта и окончательной сборки на формующем барабане 10. Левый механизм формирования борта 12 подводится на вторую позицию сборки и упирается торцем в левый диск барабана 10, а два его гладких диска при формовании синхронно перемещаются вдоль вала с помощью сжатого воздуха благодаря наличию в каркасе герметизирующего слоя. Правый 8 и левый 12 механизмы формирования бортоводнотипной лепестково-камерной конструкции снабжены кольцевыми камерами, которые делают предварительный заворот кромок каркаса на его сформованную часть. Брекерно-протекторный браслет с третьей позиции передается перекладчиком 13 на позицию окончательной сборки точно над сформованным каркасом, который дополнительно подформовывается и соединяется с ним. При вращении барабана 10 группа роликов устройства 11 дублирует брекерно-протекторный браслет с каркасом, одновременно бортовую часть формируют лепестковые механизмы, которые с помощью шариков, закрепленных на торцах лепестков, осуществляют заворот слоя каркаса на крылья. Готовую покрышку снимает с барабана 10 манипулятор 17 с ручным управлением. Производительность агрегата составляет 330 покрышек в сутки.

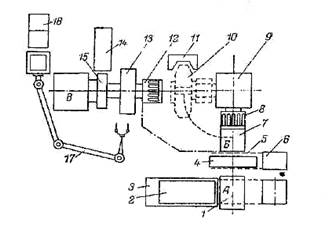

Рис.3.64. Принципиальная схема трёхпозиционного агрегата РМ-3 фирмы «Пирелли»:

1–многосекторный разжимной барабан; 2–питатель боковин, подбрекерных и надбрекерных слоёв; 3–питатель слоёв гермослоя и металлокорда, 4–перекладчик каркаса, 5–двурукий

манипулятор, 6–кассета с крыльями; 7,10–формующие барабаны; 8,12–механизмы формирования борта покрышки (правый и левый); 9–правая поворотная группа

станка второй стадии сборки, 12–прикаточное устройство, 13–перекладчик

каркаса, 14–питатель брекера, 15–барабан сборки брекерно-протекторного

браслета; 4,16–стеллаж; 17–манипулятор для съёма покрышек.

Четырёхпозиционный станок-агрегат фирмы «Мицубиси» (Япония) для сборки грузовых и автобусных шин с металлокордом в каркасе и брекере состоит из четырёх станков (рис.3.65). На первой позиции (станок 1) идёт сборка каркасного браслета – наложение металлокордных бортовых лент, гермослоя и металлокордного слоя каркаса. На второй позиции (станок 3) идёт сборка каркаса – обжатие слоёв, посадка крыльев, заворот кромок браслета на крыло, наложение текстильных бортовых лент и боковин, прикатывание деталей. На третьей позиции (станок 4) собирают брекерно-протекторный браслет, а на четвёртой (станок 8) – формуют каркас и накладывают брекерно-протекторный браслет. Передают детали на позиции сборки перекладчиками 2 и 5 и манипулятором 7, а снимает покрышку манипулятор 6.

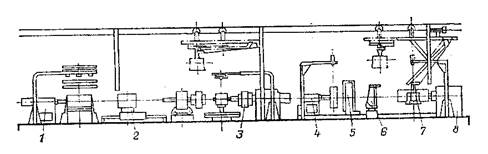

Рис.3.65. Схема четырёхпозиционного станка для сборки грузовых и автобусных шин:

1-станок для сборки каркасного браслета, 2-перекладчик каркасного браслета, 3-станок для сборки каркаса (первая стадия), 4-станок для сборки брекерно-протекторного браслета,

5-перекладчик брекерно-протекторного браслета, 6-манипулятор для съёма покрышки,

7-манипулятор для передачи каркаса, 8-станок для сборки покрышки (вторая стадия).

Отечественные станки СПК-18, СПК-28 и СПК-38 для сборки ЦМК-шин по конструкции основаны на принципе расчленения технологического цикла на три основные позиции: изготовление каркасно-крыльевого браслета, изготовление брекерно-протекторного браслета, формование каркаса и окончательная сборка покрышки. Несмотря на значительный прогресс в автоматизации сборочных операций, сохраняется много ручных операций, специфика свойств шинных материалов не позволила организовать полностью автоматический процесс сборки. Поэтому основным направлением в решении проблемы повышения качества шин остаётся создание комплекса автоматизированных машин (КАМ) с использованием манипуляторов и промышленных роботов. КАМ предполагается создавать из трёх основных подсистем: заготовки деталей, узловой и общей сборки покрышек и транспортно-питающей, которая должна связать две первые подсистемы в единый автоматизированный комплекс.

2015-05-20

2015-05-20 1614

1614