Основным источником загрязнений атмосферы на данном предприятии являются узел перегрузки цемента в силоса, узел перегрузки песка, транспортировка песка и цемента в формовочный цех, склад готовой продукции.

Основной физической характеристикой примесей атмосферы является

концентрация – масса (мг) вещества в единице объема (м3) воздуха при нормальных условиях. Концентрация примесей определяет

физическое, химическое и другие виды воздействия веществ на человека и окружающую среду и служит основным параметром при

нормировании содержания примесей в атмосфере. Если вещество оказывает на окружающую природу вредное воздействие в меньших концентрациях, чем на организм человека, то при нормировании исходят из порога действия этого вещества на окружающую природу.

Предельно допустимые концентрации загрязняющих веществ в атмосферном воздухе населенных пунктов регламентированы списком Министерства здравоохранения.

Максимальная разовая ПДКmax — основная характеристика опасности вредного вещества. Она устанавливается для предупреждения рефлекторных реакций у человека при кратковременном воздействии атмосферныхпримесей. Среднесуточная ПДКСС установлена для предупреждения общетоксического, канцерогенного, мутагенного и другого влияния вещества на организм человека.

Таблица 8.1.

| Вещества | Класс опасности | Предельно допустимая концентрация, мг/м3 | |

| Максимальная разовая | Среднесуточная | ||

| СО | 5,0 | 3,0 | |

| Пыль неорганическая | 0,15-0,5 | 0,05-0,15 | |

| Сажа | 0,15 | 0,05 |

В соответствии с требованиями ГОСТ 17.2.3.02.-78 для каждого проектируемого и действующего промышленного предприятия устанавливается предельно допустимый выброс вредных веществ от данного источника в совокупности с другими источниками (с учетом перспективы их развития)

не создающий приземную концентрацию, превышающую предельно допустимую концентрацию. Согласно этому же ГОСТу при неблагоприятных метеорологических условиях в кратковременные периоды загрязнения атмосферы опасные для здоровья населения, предприятия должны обеспечить уменьшение выбросов вредных веществ, вплоть до частичной или полной остановки предприятия.

Для ослабления вредного влияния производственных загрязнений на расположенные рядом населенные пункты установлены размеры санитарных зон.

В данном случае принимаем размер санитарной зоны 300 м.

Для защиты атмосферы от загрязненного пылью и другими вредными веществами воздуха производственные цеха оборудуют вентиляционными системами с фильтрами, пылеулавливающими устройствами и другими установками. Опыт эксплуатации различных пылеулавливающих устройств и их сочетаний в схемах очистки показывает, что при запылении газов более 5 г/м3 необходимо осуществлять двухступенчатую очистку, например используя на первой ступени центробежные пылеосадители конструкции НИИОГАЗ (циклоны), а на второй ступени - рукавные фильтры.

В данном дипломном проекте применяем циклон конструкции НИИОГАЗа марки ЦН-15 для улавливания сухой пыли.

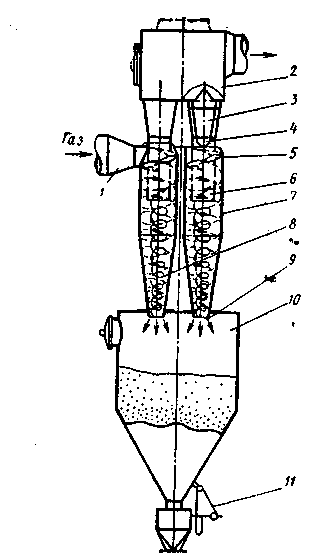

Широкое применение для сухой очистки газов получили циклоны различных типов. Газовый поток вводится в циклон через патрубок 1 по касательной к внутренней поверхности корпуса и совершает вращательно-поступательное движение вдоль корпуса к бункеру 10. Под действием центробежной силы частицы пыли образуют на стенке циклона пылевой слой, который вместе с частью газа попадает в бункер. Отделение частиц пыли от газа, попавшего в бункер, происходит при повороте газового потока в бункере на 1800. Освободившись от пыли, газовый поток образует вихрь и выходит из бункера, давая начало вихрю газа, покидающему циклон через выходную трубу 9. для нормальной работы циклона необходима герметичность бункера. Если бункер негерметичен, то из-за подсоса наружного воздуха происходит вынос пыли с потоком через выходную трубу.

Рис. 8.1. Группа из четырех циклонов:

/ — входной патрубок; 2 — камера; 3 — диффузор; 4 — впускной стакан;5 — винтовая лопасть; 6 — патрубок; 7, 8 — циклоны; 9 — выходной патрубок; 10 — бункер; // — пылевой затвор

Технические характеристики

Угол наклона крышки и входного патрубка циклона α, град……..15

Высота входного патрубка hц……………………………………….0,66

Высота выхлопной трубы hт………………………………………..1,5

Высота цилиндрической части циклона Hц………………………..1,51

Высота конуса циклона Hк…………………………………………..0,3

Высота циклона H……………………………………………………3,31

Высота внешней части выхлопной трубы hв……………………….0,3

Внутренний диаметр пылевыпускного отверстия d1……………...0,2-0,4

Ширина входного патрубка в циклоне………………………………0,2

Ширина входного патрубка на входе……………………………….0,26

Длина входного патрубка……………………………………………0,6

Избыточное давление газов, поступающих в циклоны, не должно превышать 2500 Па. Температура газов во избежание конденсации паров жидкости выбирается на 30—50°С выше температуры точки росы, а по условиям прочности конструкции — не выше 400°С. Производительность циклона зависит от его диаметра, увеличиваясь с ростом последнего.

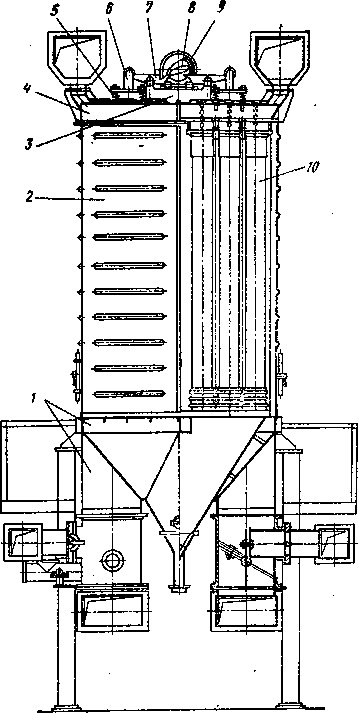

Для более тщательной очистки воздуха и газа применяем рукавный фильтр СМЦ-100-1.

Рукавные фильтры предназначены для максимальной очистки газа или воздуха. Рукава фильтра бесшовные, изготовляются из стеклоткани. Степень пылеулавливания достигает 0,9996. Очистке могут подвергаться газы с температурой 300 °С. Фильтры используют в качестве второй ступени очистки дымовых газов.

Фильтр СМЦ-100-1 состоит из трех основных блоков: верхнего надрукавного, среднего сварного прямоугольного сечении, выполненного из листовой стали, и нижнего с коническим бункером для сбора пыли. Нижний блок имеет две полости, не сообщающиеся одна с другой. При этом наружная полость соединена с межрукавным пространством среднего блока, который состоит из двух секций. Внутренняя полость соединена с выходами внутренних полостей рукавов. Все три блока крепятся болтами. Верхний и средний блоки разделены металлической стенкой на равные вертикальные камеры. В каждой камере вварены две решетки с конусными отверстиями для закрепления рукавов. Рукава сообщают полость верхнего блока с нижним коническим бункером для сбора пыли.

Дымосос, подключенный к нижним патрубкам, создает разрежение в межрукавном пространстве среднего блока, в результате чего воздух проходит через фильтрующую ткань рукавов. Таким образом, пыль остается на внутренних стенках рукавов, а очищенный газ дымососом

удаляется в атмосферу.

Рис. 8.2. Рукавный фильтр СМЦ-101-1:

I — нижний блок; 2 — средний блок; 8 — крышка с рамой встряхивающего устройства; 4 — верхний блок; 5 — эластичные буферные опоры; 6 — опора балансира; 7 — балансир; 8 — роликовая кулиса; 9 - мотор-редуктор; 10 – рукав

2015-05-20

2015-05-20 715

715