Дальнейшее распространение комбайнового способа проведения подготовительных выработок во многом зависит от эффективности борьбы с пылью. Запыленность воздуха в проходческом забое ври отсутствии специальных средств пылеподавления достигает 2000-3000 мГ/м3 и более, что недопустимо для нормальных условии работы обслуживающего персонала и оборудования. Кроме того,., интенсивное пылеобразование при работе по углю значительно повышает опасность ведения работ в условиях шахт, опасных по пыли.

Предъявляемые к горнопроходческой технике требования повышения производительности и темпов проведения выработок приводит при существующем способе механического разрушения забоя исполнительным органом к повышению пылеобразованию. Интенсивность пылеобразования и запыленность воздуха зависят от физико-механических свойств угля и пород, способа разрушения забоя скорости проведения выработки, способа погрузки и средств доставки разрушенной горной массы, эффективности применяемой системы проветривания забоя и средств пылеподавления.

Одним из основных средств борьбы с пылью является проветривание Правильно организованное проветривание забоя значительно снижает запыленность воздуха на рабочих местах. Для повышения эффективности этого способа борьбы с пылью необходимо дальнейшее совершенствование схем проветривания забоев подготовительных выработок.

За последние годы разработаны и внедрены эффективные средства пылеподавления, применяемые при работе проходческих комбайнов.

Так, используют орошение очагов пылеобразования в сочетании с пылеотсосом запыленного воздуха из зоны рабочего места машиниста.

Применяют орошение водой мест разрушения горной массы, что вызывает осаждение крупнодисперсной пыли размером 6—10 мк, образующейся от разрушения забоя исполнительным органом. Мелкодисперсная пыль размером до 5 мк выносится из забоя струей воздуха нагнетательной вентиляции, а пылеулавливающая установка, засасывая запыленный воздух, улавливает взвешенную в воздушном потоке пыль и выделяет ее в виде шлама. При этом необходимо производить подбор систем орошения и пылеотсоса соответственно производительности комбайна и специфике работы его исполнительного органа.

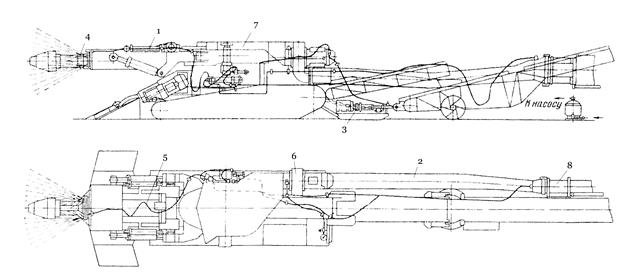

Рис. 9 Пылеподавляющая система комбайна избирательного действия

Пылеподавляющая система (рис.9) состоит из трех основных частей: оросительного устройства 1, пылеотсасывающей 2 и насосной 3 установок. При работе комбайна все они должны действовать одновременно, что необходимо для обеспечения надлежащего пылеподавления и снижения запыленности до санитарных норм. Каждая из частей системы пылеподавления представляет самостоятельную единицу, состоящую из отдельных узлов. В оросительное устройство 7 входят следующие узлы: форсунки 4, система 5 разводки воды, средства блокировки и автоматизации орошения, фильтр для очистки воды, манометр. Пылеотсасывающая установка 2 состоит из вентилятора 6 с приводом, диффузора 7 с трубой для всасывания запыленного воздуха, нагнетательной трубы для выпуска очищенного воздуха, пылеуловителя (шламоотделителя) 8. В насосную установку 3 входят: насос, взрывобезопасный электродвигатель и рама.

Для орошения мест отбойки и перегрузки угля или породы применяют конусные или зонтичные форсунки, а для создания навесы в призабойном пространстве — плоскоструйные. Конусные форсуний служат для подавления пыли в зоне ее образования. Их активный жесткий факел воды из мелкодисперсных капель, который образуется за счет винтовых пазов, препятствует взвешиванию и распространению образующейся ныли. Форсунки располагают вблизи коронки исполнительного органа стрелового тина так. чтобы своими факелами они охватывали нею зону работы породоразрушающего инструмента.

Плоскоструйные форсунки, с плоским факелом раскрытия жидкости, образованным взаимно перпендикулярными пазами, создают водяную нанесу.

Назначение плоскоструйных форсунок — препятствовать распространению неосажденной конусными форсунками пыли. Форсунки такого типа имеют пониженный коэффициент расхода и значительный угол, раскрытия — до 125°. Поэтому в системах орошения их по количеству значительно меньше. Эти форсунки располагают в зависимости от конструктивных особенностей комбайна.

Для стреловых исполнительных органов комбайна чипа ПК расположение плоскоструйных форсунок обусловлено спецификой работы и движения рукояти исполнительного органа.

Схемы расположения форсунок различны. В комбайнах 4ПУ и ПК-9р их размещают на коллекторе, который выполнен и корпусе стрелы рабочего органа. Пять конусных форсунок занимают положения вокруг стрелы в специальных гнездах, а их факелы направлены па резцовую головку. На комбайне 4ПУ размещены еще две плоскоструйные форсунки, расположенные диаметрально противоположно в горизонтальной плоскости. Таким образом, пять конусных форсунок орошают зону работы коронки, а две плоскоструйные, создавая завесы справа и слева от стрелы, препятствуют распространению пыли па рабочие места и по выработке.

4. Оборудование и инструмент

1. Действующая модель проходческого комбайна избирательного действия;

3. Инструкции по эксплуатации;

1. Изучить конструкции комбайнов по методической разработке;

2. Ознакомиться с конструкцией комбайна по модели;

3. Изучить порядок включения комбайнов в работу;

4. Включить модель комбайна;

5. Осуществлять движение стрелы комбайна, погрузочного устройства;

6. Снять геометрические размеры модели комбайна, погружного органа, ходовой тележки.

6 Отчет по работе

1. Тема и цель работы;

2. Схемы исполнительных органов(рис.4,г,д,з.рис.5,а,г,д);

3. Кинематическая схема привода исполнительного органа;

4. Эскизы погружных органов (рис.6,а,б.рис7,виды в плане.рис.8,а,а);

5. Таблица с замерами;

6. Порядок включения механизмов комбайна в работу и выключения после окончания;

7. Выводы и заключения.

2015-05-10

2015-05-10 1767

1767