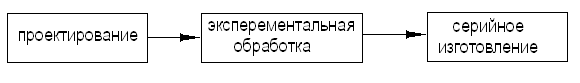

Исходя из условий и задач разработки создание агрегатов автономных энергетических систем ведется поэтапно (рис. 1).

Рисунок. 1. Этапы создания ААЭС

На стадии эскизного проекта разрабатывается техническая документация, дающая общее представление об устройстве и принципе работы агрегата, содержащая принципиальные конструктивные решения и позволяющая определить основные технические характеристики, габаритно-присоединительные размеры и назначение создаваемого ААЭС. На стадии рабочего проектирования разработчик создает комплект конструкторской документации, включающей рабочие чертежи агрегата, чертежи сборочных единиц, деталей,. спецификаций, а также чертежи кинематических схем, монтажные, габаритные чертежи, электрические схем, ведомости покупных комплектующих изделий (ПКИ), технические условия, методики расчета и испытаний, технические описания и инструкции по эксплуатации и другие документы, необходимые для промышленного изготовлений ААЭС. Исходным документом для разработки агрегатов является техническое задание, устанавливающее назначение, тактико-технические характеристики, технико-экономические требования, показатели качества и состав требуемой конструкторской документации. Техническое задание разрабатывается на основании директивных документов по результатам проведенных научно-исследовательских и экспериментальных работ, анализа передовых достижений и технического уровня отечественной и зарубежной техники и технологах, проведения патентных исследований. В техническом задании устанавливаются требования по эргономике и технической эстетка, эксплуатации, техническому обслуживанию,- ремонту и хранению, условиям транспортирования и техники безопасности, по стандартизации и унификации, технологичности и метрологическому обеспечению, применяемым материалам, покупным комплектующим изделиям, к математическому и программному обеспечению, консервации, упаковке, учебно-тренировочным средствам; устанавливается этапность автономной экспериментальной отработки ААЭС. Приступая к проектированию агрегата, конструктор-разработчик обязан изучить техническое здание, глубоко проанализировать эксплуатационные и специальные требования, предъявляемые к создаваемому изделию и его составным элементам, существующие конструктивные изделию агрегатов-аналогов, провести патентный поиск, изучить технологические возможности изготовления агрегата в условиях конкретного производства с учетом применения наиболее прогрессивных материалов и совершенных технологических процессов, обеспечивающих высокую технико-экономическую эффективность и качество изготовления изделия.

Конструктивные, эксплуатационные, технологические и экономические требования к создаваемой конструкции агрегата часто носят противоречивый характер, и задача конструктора-разработчика заключается в том, чтобы из множества возможных технических решений выбрать одно - наилучшее, с наибольшей полнотой отвечающее всему комплексу требований, изложенных в техническом задании.

Учитывая, что надёжность и качество создаваемого агрегата закладывается в чертеже, при выполнении поставленной задачи

- обосновать применение и конструктивное решение агрегата, каждого его механизма и элемента, исходя из эксплуатационных и специальных требований, технологии изготовления на данном производстве, экономичного расходования материалов при обеспечении требуемых тактико-технических характеристик и прочности изделия;

- обеспечить простоту изготовления деталей, удобство сборки, разборки и регулировки механизма, исключая при этом подбор и подготовку деталей, выверку и регулирование их при сборке агрегата;

- предусмотреть в необходимых случаях надежную автоматическую смазку трущихся поверхностей, исключив применение периодической смазки;

- разработать мероприятия по предупреждению коррозии деталей, исходя из условий эксплуатации и применяемых материалов;

- избегать открытых механизмов и передач, предотвращать проникновение грязи, влаги, пыла на трущихся и вращающиеся поверхности;

- предотвращать самоотвинчивание крепежных деталей;

- предусмотреть блокирующие и предохранительные устройства, исключающие возможность поломок и аварий в результате неумелого обращения или экстремальных условий эксплуатации;

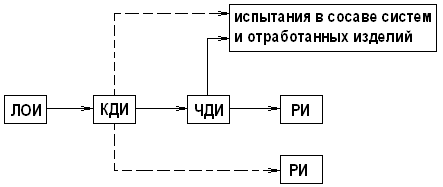

- обеспечить удобство испытаний и проверки выходных параметров. По созданной разработчиком документации завод-изготовитель изготавливает ААЭС. В настоящее время на этапе опытно-конструкторских работ по созданию ААЭС, в процессе их экспериментальной отработки проводится комплекс испытаний по оценки работоспособности агрегата и подтверждению технических и эксплуатационных характеристик создаваемых механизмов. Учитывая, что качество и надежность спроектированного агрегатa подтверждаются на этапе его экспериментальной отработки (ЭО), принятая методология ЭО ААЭС включает этапы: лабораторно-отработочные испытания (ЛОИ), конструкторско-доводочные испытания (КДИ), чистовые доводочные испытания (ЧДИ), ресурсные испытания (РИ), испытания в составе систем и отработочных изделий (рис. 2).

Испытания на стадиях опытно-конструкторской разработки нагнетателей делятся на следующие этапы.

Лабораторно-отработочные (ЛОИ). Проверяется правильность принятых схемных и конструктивных решений, выявляются погрешности расчета в проектирования, оценивается работоспособность в условиях, соответствующих техническому заданию, проводится экспериментальная отработка трудно поддающихся расчету элементов и взаимодействия узлов, выдаются рекомендации по доработке конструкции. С учетом сложности и новизны конструкции разработчик устанавливает от одного до трех экспериментальных образцов.

Конструкторско-доводческие (КДИ). Проводят с целью отработки конструкции и технологии изготовления в соответствии с техническим заданием, проверки комплектности конструкторской документации, ее полноты и объема, определения запасов работоспособности при различных воздействующих факторах, наличии испытательного оборудования, оценки технологичности конструкции, возможности допуска к следующему этапу испытаний, которые проводятся, не менее, чем на трех опытных образцах.

Чистовые доводочные (ЧДИ). Проверяется соответствие технических показателей конструкции требованиям технического задания испытательного оборудования, обработанность технических процессов изготовления, сборки и испытаний - конструкторской и эксплуатационной документации, а также оценка комплектности, полноты, достаточности и качества самой документации. Определяются готовность нагнетателя к испытаниям в составе опытных систем и готовность производства к изготовлению качественной продукции, соответствие конструкторской документации метрологическим требованиям, уровень стандартизации и унификации, эффективность методов контроля параметров, правильность применения покупных комплектующих изделий и материалов, качество консервации и упаковки. ЧДИ проводятся не менее, чем на трех нагнетателях из первой (головной) серии.

Ресурсные (РИ). Проверяется работоспособность конструкции в течение срока требуемой гарантийной, работы, с информацией статистических данных о влиянии воздействующих факторов на параметры нагнетателей при длительной работе, определяются запаса работоспособности и долговечности. Исписываются образцы (количество определяется программой РИ), прошедшие КДИ и ЧДИ.

После испытаний (АИ) нагнетатели проверяют в комплекте систем и натурных условиях в составе изделия. Порядок и объем АИ зависят от вероятной последовательности экстремальных воздействий при эксплуатации. После каждого воздействующего фактора проверяют стабильность основных характеристик.

Рисунок. 2.

Блок-схема экспериментальной отработки

ААЭС на этапе опытно-конструкторских работ

ЛОИ проводятся разработчиком по составленной им программе на своей испытательной базе с целью экспериментальной проверки принципиальной возможности создания ААЭС с требуемыми техническими характеристиками. По результатам ЛОИ разработчик составляет технический отчет, проводит необходимую корректировку конструкторской документации (КД) и дает заключение о допуске агрегата к КДИ. На этапе КДИ экспериментально проверяются заложенные в конструкцию ААЭС технические решения, соответствие созданной конструкции требованиям технического задания (ТЗ), проводится отработка конструкторской документации, ее полноты и достаточности, методик испытаний, заложенных в технических условиях (ТУ), к технологических процессов изготовления, сборки, регулировки и испытаний агрегатов. На этапе КДИ производится определение границ работоспособности при различных воздействующих факторов и отработка испытательных средств с целью получения опытного образца ААЭС, изготовленного в соответствии с требованиями ТЗ при последующей проверке качества изготовления и сборки агрегата представителем отдела технического контроля (ОТК). По результатам КДИ разработчик вносит необходимые коррективы в КД и дает заключение о допуске агрегата к этапу ЧДИ. ЧДИ проводятся под контролем представителей ОТК с целью экспериментального подтверждения соответствия созданной конструкции ААЭС требованиям ТЗ и ТУ с одновременным контролем отработанности технологических процессов изготовления, сборки и испытаний вновь разработанной конструкции агрегата. На данном этапе проводится оценка качества КД, ЭД, их полноты и достаточности, проверка правильности применения ПКИ, метрологического обеспечения, уровня стандартизации и унификации, определение готовности агрегата к испытаниям в составе системы и отработочных изделий, а также готовность к серийному производству ААЭС. При положительных результатах ЧДИ принимается решение о полном соответствии как конструктивного решения ААЭС, так и качества технологического обеспечения его изготовления требованиям ТЗ и ТУ. Кроме того, на каждом из вышеназванных этапов агрегаты испытывают на воздействие возмущающих факторов в условиях, адекватных условиям эксплуатации, при этом на каждом последующем этапе проводится проверка правильности технических решений, принятых по результатам испытаний на более раннем этапе, После завершения КДИ и ЧДИ агрегаты устанавливаются на ресурсные испытания с целью экспериментального подтверждения величины заданной гарантийной наработки и оценка запасов агрегата по ресурсу.

В процессе испытаний систем и отработочных изделий, для которых были созданы ААЭС, проверяются и подтверждаются их работоспособность и тактико-технические характеристики агрегатов. По результатам изложенного комплекса отработочных испытаний разработчиком ААЭС составляется итоговый отчет, в котором дается заключение о передаче агрегата в серийное производство.

Расчет ЦБН ММ сводится к следующему:

а) выбор и обоснования числа оборотов и выбор параметров электродвигателя, удовлетворяющих заданным параметрам насоса;

б) определение геометрических размеров основных элементов проточной части, включая профилирования лопаток;

в) расчет отводящих устройств.

Исходные данные для расчета ЦБН ММ задаются следующие: требуемый ресурс непрерывной работы, Q, P1, P2, (или DP), U, рабочая жидкость и температурный диапазон.

Расчет насоса целесообразно начинать с выбора и обоснования числа оборотов и электродвигателя.

Необходимые параметры ЦБН ММ для ЭНА обуславливают низкие значения коэффициентов быстроходности и, как правило, низкие к.п.д. особенно при небольшой гидравлической мощности свойственной насосам микронной мощности.

Высокие обороты, необходимые для нормальной работы центробежных насосов и уменьшение толщины пограничного слоя, приводят в свою очередь к увеличению потерь, расходуемых на трение вращающихся частей, затопленного ротора герметичного электродвигателя с рабочим колесом. Обороты насоса должны быть выбраны таким образом, чтобы получить максимальный (приемлемый) к.п.д. с одной стороны, требуемый ресурс – с другой стороны и в то же время удовлетворить требованиям ГОСТ.

При выборе оборотов следует ориентироваться на справочные данные для бесщеточных электродвигателей постоянного тока [5] и на ряд оборотов (n. об/мин.) по ГОСТ 10683-63, который для справки приведен ниже:

25, 50, 75, 100, 125, 150, 200, 300, 400, 500, 600, 750, 1000, 1500, 2000, 3000, 4000, 5000, 6000, 7500, 10000, 12000, 12500, 15000, 20000, 30000, 40000, 60000.

Следует отметить, что бесщеточных электродвигателей для ЭНА выбор мал. Числа оборотов этих электродвигателей в основном и определяют обороты насосов. Электродвигатели же специально разработаны для ЭНА и их обороты задавались исходя из получения требуемого ресурса и приемлемых потерь на трение затопренного ротора, которые можно определить по формуле Петрова:

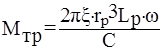

Момент трения ротора о жидкость

(1)

(1)

где Lp, rp-длина и радиус ротора соответственно, М;

С - средний радиальный зазор между ротором и статором электродвигателя, М.

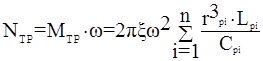

Потери мощности на трения ротора электродвигателя о жидкость

(2)

(2)

Обороты ЦБН ММ на длительный СНР лежат в пределах 2000¸6000 об/М. При выборе конкретных оборотов и конкретного электродвигателя на шарикоподшипниковых опорах нужно помнить, что меньшим оборотом соответствует больший ресурс, большая толщина пограничного слоя и меньший к.п.д. насоса при прочих равных условиях.

Выбор электродвигателя проводится в следующем порядке.

Находится полезная мощность насоса Nn = Qp×DP, (3)

где расчетная подача Qp=1,1Qдля компенсации погрешностей расчета.

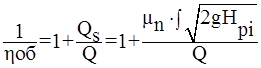

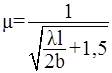

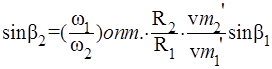

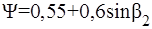

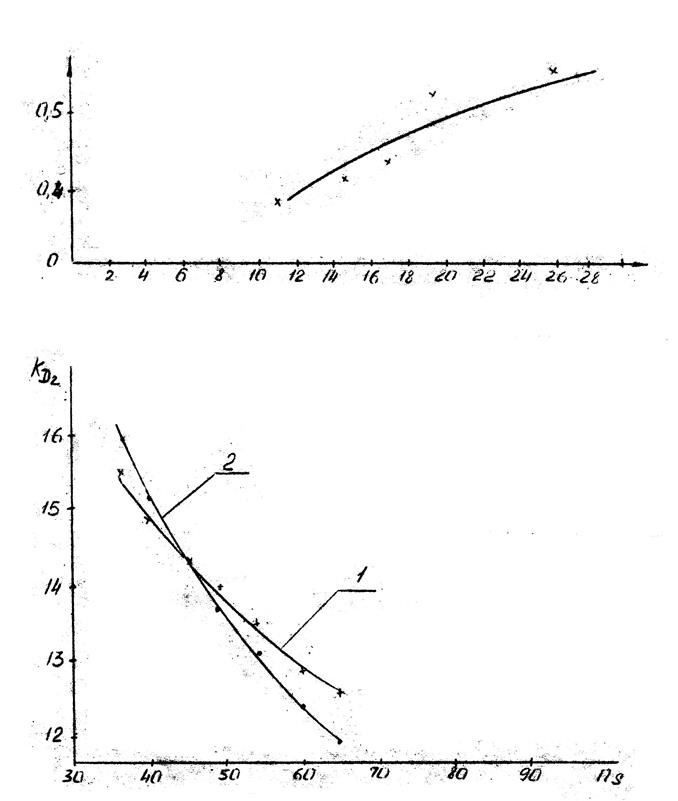

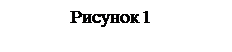

Предварительно задаются средние обороты nср= 4000 об/мин и находится к.п.д. насоса, hн по зависимости  (см. рисунок 1)

(см. рисунок 1)

Задается предварительно к.п.д. электродвигателя

hдв = 0,5

Определяется полный (суммарный) к.п.д. насоса и электродвигателя.

h=hн×hдв (4)

Находится мощность на валу электродвигателя в первом приближении

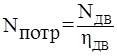

(5)

(5)

Величина мощности уточняется в сторону увеличения в соответствии с рядом нормальных мощностей, который для справки приведен в методике расчета в ЦБН ММ.

Пользуясь данными ВНИИЭМ по разработкам бесколлекторных электродвигателей постоянного тока [5] по уточненной величине Nдв¢ находится электродвигатель (Nпотр.; n; hдв; ресурс, номинальное напряжение питания, U=27В, для современных электродвигателей на длительный СНР).

Затем проверяют правильность выбора электродвигателей, для чего находят полезную мощность насоса, которую он может развивать с данным электродвигателем:

[Nn]=Nдв×hн × hдв, (6)

где hн- определяется по графику (рисунок 1), исходя из фактических оборотов n и температурной поправкой при низких температурах (при необходимости) и hдв берется фактическое. Если электродвигатель выбран правильно, то должно выполняться следующее условие:

[Nn] ³ Nn (7)

В противном случае необходимо взять следующий по ряду более мощный электродвигатель и перепроверить условие (7).

Потребляемая насосом мощность в [5]:

(8)

(8)

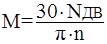

Момент на валу электродвигателя:

(9)

(9)

Потребляемый ток:

(10)

(10)

Если имеется несколько типов электродвигателей, удовлетворяющих указанным условиям выбора, то следует отдавать предпочтение электродвигателям имеющим:

а) больший СНР;

б) меньшую массу и габариты;

в) большую скорость вращения.

Далее следует расчет рабочего колеса. Расход через колесо больше расхода через систему на величину утечек.

(11)

(11)

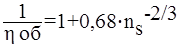

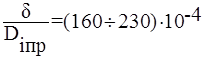

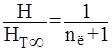

Для предварительного определения объемного к.п.д. наибольшее распространение получила формула, предложенная в [2]:

(12)

(12)

Однако формула (12) получена из предположения наличия турбулентного режима движения жидкости и для определения объемного к.п.д. в ЦБН ММ непригодна, так как дает завышенный результат.

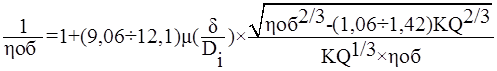

Для рабочих колес низкой быстроходности в работе [1] рекомендуется сложная зависимость

(13)

(13)

Чтобы воспользоваться этой формулой нужно знать опытные значения K, Q конкретные значения d, Di, m, нужно знать в таких случаях, на какой границе диапазона брать значения числовых коэффициентов. Разъяснений величин числовых коэффициентов нет, кроме того зависимость (13) приведена для более мощных насосов. Поэтому для ЦБН ММ, которые имеют, как правило, простейшую систему уплотнения в виде кольцевой щели и свои особенности течения жидкости, объемный к.п.д. необходимо определять на основе опыта имеющихся разработок и вышеупомянутых специальных исследований автора по 6-и ЦБН ММ.

Для нахождения hоб используется известная зависимость [2]:

(14)

(14)

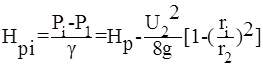

Напор теряемый в уплотнении, определяется по формуле [2]

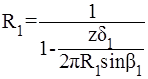

(15)

(15)

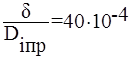

и для ЦБН ММ

(16)

(16)

Рекомендуется принимать  , что характерно для большинства ЦБН ММ.

, что характерно для большинства ЦБН ММ.

При  ,

,  ,

,

Учитывая, что в зазоре имеет место течение в виде пограничных слоев, при чем движение стесненное, поскольку толщина одного пограничного слоя порядка 0,2 мм и величина зазора порядка 0,2 мм (в зазоре размещается 2 пограничных слоя), то скорость в середине зазора будет примерно равна скорости на середине пограничного слоя.

Задача о пограничном слое плоской пластинки в несжимаемой среде для случая ламинарного течения была впервые решена Блазиусом в виде рядов. Позднее было получено численное решение (Гинзбург).

В этой работе приведены значения безразмерной скорости, которая дает численное представление о распределении скоростей в пограничном слое плоской пластинки. Приняв такое распределение для течения в зазоре и вышеуказанные допущения, найдем отношение средней скорости в зазоре к скорости на границе пограничного слоя, т.е. скорости характерной для течения вне пограничного слоя.

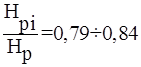

(17)

(17)

С помощью коэффициента Kn предлагается учитывать уменьшения расхода сквозь сечение в пограничном слое, происходящее от вязкости жидкости Kn=0,706, если в зазоре укладывается ровно два пограничных слоя;

Kn=0,463, если скорость в середине зазора равна скорости пограничного слоя; Kn=0,259, если скорость зазора равна скорости в пограничном слое на расстоянии 1/4 от поверхности.

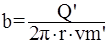

Тогда коэффициент расхода для ЦБН ММ

mn=Kn×m=0,463m (18)

где коэффициент расхода  m для движения, которое происходит в основном вне пограничного слоя определяется по методике работы [2]

m для движения, которое происходит в основном вне пограничного слоя определяется по методике работы [2]

(19)

(19)

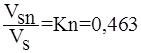

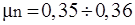

Для ЦБН ММ

(20)

(20)

Большие значения  mn соответствуют меньшим значениям

mn соответствуют меньшим значениям  ,

,

при

mn=0,36

mn=0,36

Таким образом объемный к.п.д. для ЦБН ММ

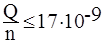

hоб=0,67¸0,73 (21)

При этом hоб=0,73 для  ³ 25×10-9;

³ 25×10-9;

hоб=0,7 для 25×10-9>  > 14×10-9;

> 14×10-9;

hоб=0,67 для  < 14×10-9

< 14×10-9

В работе [6] приведена линейная зависимость объемного к.п.д. от относительного зазора в уплотнении.

При  , hоб=0,91

, hоб=0,91

Для ЦБН ММ

Объемный к.п.д. ниже, т.е. качественно данные и известные в работах [1] сопоставимы, причем, если hоб вычислять для ЦБН ММ без учета коэффициента КП, то линейная зависимость hоб от  примерно сохраняется, но величина hоб приближается к величине к.п.д. насоса hн полученной экспериментально.

примерно сохраняется, но величина hоб приближается к величине к.п.д. насоса hн полученной экспериментально.

Для ЦБН ММ зазор d уменьшать нельзя, т.к. при длительном СНР наблюдается износ подшипниковых опор сопровождающийся увеличением биения вала, что при малых d может привести к заклиниванию и отказу дорогостоящего объекта. С другой стороны, дополнительные лабиринтные уплотнения, по результатам эксперимента не являются эффективными (прирост в к.п.д. не зафиксирован имеющимися средствами измерений).

Поэтому из-за особенностей конструкции и особенностей течения в уплотнительных зазорах ЦБН ММ, объемный к.п.д. в диапазоне значений равенства (21) следует принять удовлетворительным.

После определения расхода через систему Q¢ расчет рабочего колеса проводим в следующем порядке.

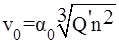

Определяем скорость на входе в колесо по формуле С.С. Руднева

(22)

(22)

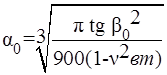

a0-коэффициент, обычно находящийся в пределах 0,06¸0,08

(23)

(23)

где b0 – угол наклона относительной скорости w0¢ к переносной U0 при входе в колесо:

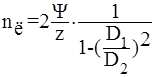

- втулочное отношение.

- втулочное отношение.

Для ЦБН ММ рекомендуется a0=0,12

Это связано с тем, что с точки зрения технологии изготовления для малых размеров в ЦБН ММ применяются рабочие колеса с цилиндрическими лопастями и с углом лопасти на входе b1=30¸41°, где к.п.д. насоса hн является максимальным [1] из-за уменьшения потерь на трение по длине l канала по сравнению с длиной соответствующей углу b10 безударного входа.

В первом приближении длина канала l определяется зависимость [1]

(24)

(24)

Диаметр втулки колеса определяется по диаметру вала dв выбранного электродвигателя. Для ЦБН ММ (под сегментную шпанку)

(25)

(25)

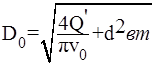

Определяем диаметр входа в колесо

(26)

(26)

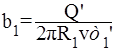

Ширина канала в меридианном сечении b1 на входе определяется из условия неразрывности потока

(27)

(27)

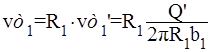

Выбираем  .Радиус средней точки по которой ведется расчет угла входа

.Радиус средней точки по которой ведется расчет угла входа  (28)

(28)

Находим меридианную составляющую скорость с учетом стеснения потока телом лопасти

(29)

(29)

Предварительно задаемся коэффициентом стеснения потока для ЦБН ММ

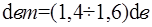

R1=1,4¸1,5 (30)

(31)

(31)

Затем определяем окружную скорость

U1=w×R1 (32)

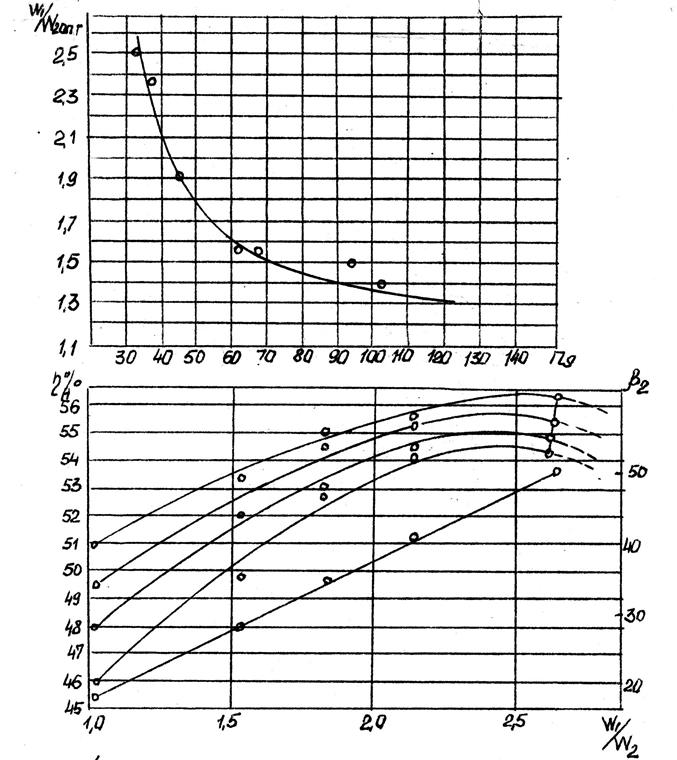

Находим угол входа b1 (см. рисунок 3), который будет больше угла безударного входа b10 в соответствии с принятым коэффициентом a0 (a0=0,12)

(33)

(33)

Природа гидравлических потерь на входе в колесо при больших углах атаки связана с внезапным расширением или диффузорностью после отрыва [3].

Диффузорные потери, как и потери на трение пропорциональны квадрату расхода. Угол входа b1 подбираем таким образом, чтобы суммарные потери были минимальные. При этом следует помнить, что увеличение угла входа b1 приводит к увеличению диффузорных потерь и уменьшение потерь на трение.

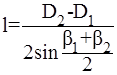

Расчет и выбор основных элементов выхода из колеса

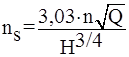

Находим коэффициент быстроходности ns для теплоносителя применяемого в ЦБН ММ на длительный СНР – ЛЗТК-2:

(34)

(34)

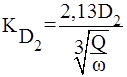

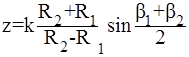

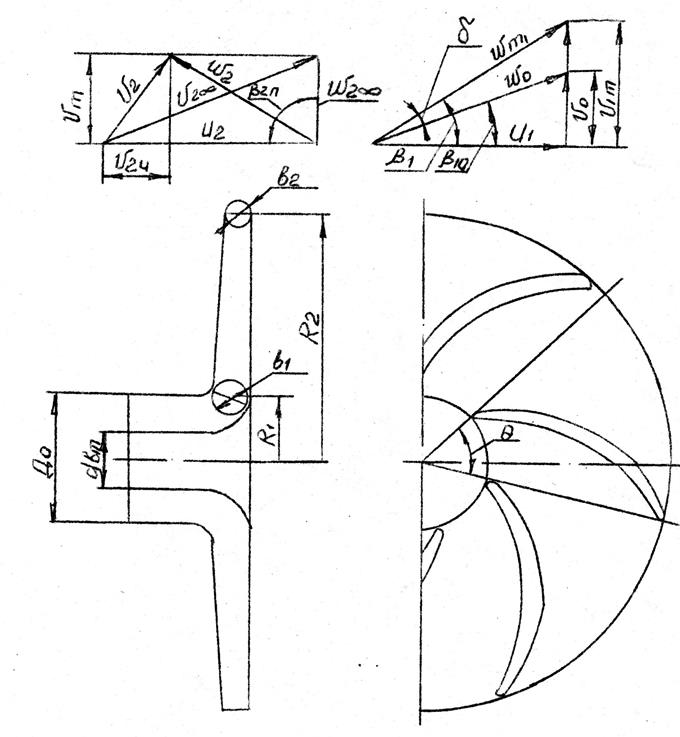

По зависимости KD2 от ns (рисунок 2) определяем KD2

По значению KD2 находим D2 в первом приближении:

(35)

(35)

Из условий сплошности потока по значению меридианной скорости на выходе определяем ширину колеса на выходе.

Обычно меридианные скорости на входе равны, однако из технологических соображений в целях расширения канала на выходе принимают

v т 1> v т 2¢>0,5v т 1 (36)

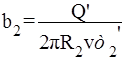

Ширина лопасти на выходе колеса

(37)

(37)

Определение оптимальных значений коэффициента диффузорности рабочего колеса.

При проектировании рабочего колеса необходимо стремиться к тому, чтобы гидравлические потери были минимальны не только в рабочем колесе, но и в рабочем колесе и отводе вместе.

Поток, выходящий из рабочего колеса, перед выходом в отвод должен быть сформирован таким образом, чтобы в целом насос имел максимальный к.п.д.

Одним из основных факторов влияющих на формирование потока и на потери энергии жидкостью при движении в элементах проточной части, является диффузорность каналов рабочего колеса, оцениваемая коэффициентом диффузорности [2].

(38)

(38)

Выбор диффузорности рабочих колес центробежных насосов связан с выбором угла наклона лопасти колеса на выходе.

(39)

(39)

Для практических целей при выборе оптимального коэффициента диффузорности можно пользоваться зависимостью с учетом зависимости

b2 и hн от W1/W2 (рисунок 4) [1]

Угол зависимости b2 лежит в пределах 34-41°.

Однако экспериментальные исследования, проведенные в ЛенНИИхиммаше на серии колес низкой быстроходности, показали что для колес, спроектированных с оптимальным коэффициентом диффузорности, подача и напор получаются несколько выше, чем при коэффициенте диффузорности равном 1.

Поэтому при заданных значениях подачи и напора коэффициент диффузорности следует стремиться брать ближе к 1 для получения более точных результатов [1].

Выбор числа лопастей

При выборе числа лопастей необходим оптимум, так как, с одной стороны, желательно иметь большее количество лопастей; чтобы создать более равномерные скорости в каналах, а так же уменьшить перепад давления на одну лопасть, с другой стороны большое количество лопастей увеличивает площадь трения жидкости о стенки каналов, а так же коэффициент стеснения, что вызывает дополнительные диффузорные потери.

Наилучшие результаты при определении оптимального числа лопастей дает формула К. Пфлейдерера.

(40)

(40)

k=6,5

Определение теоретического напора и напора при бесконечном числе лопастей.

Теоретический напор определяется по формуле.

(41)

(41)

Гидравлические потери являются одним из наименее изученных видов потерь. Достаточно совершенных методов расчета гидравлических потерь в настоящее время не существует, в практике насосостроения при определении гидравлического к.п.д. пользуются формулами и зависимостями, полученными на основании статистической обработки большого количества опытных данных.

Для ЦБН ММ при определение гидравлического к.п.д. пользуются следующей зависимостью

(42)

(42)

К.п.д. насоса hн находим из зависимости hн от Q/n (рисунок 1), а объемный к.п.д.hоб берем из выражения (21).

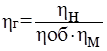

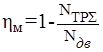

Механический к.п.д. hм определяется по формуле из [2]

(43)

(43)

Суммарные потери на трение складываются из потерь на трение внутри электродвигателя и потерь на дисковое трение.

(44)

(44)

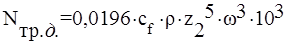

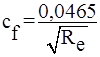

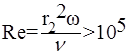

где  (45)

(45)

т.к. для исследуемых ЦБН ММ

т.к. для исследуемых ЦБН ММ

Определяем коэффициент, учитывающий конечное число лопаток по формуле К. Пфлейдерера [4]:

(46)

(46)

(47)

(47)

Определяем напор при бесконечном числе лопастей из формулы

(48)

(48)

Определяем окружную скорость жидкости на выходе в первом приближении.

U2=p×nc ×D2 (49)

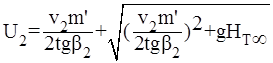

По найденному напору при бесконечном числе лопастей определяем окружную скорость на выходе во втором приближении.

(50)

(50)

По найденной окружной скорости на выходе найдем диаметр выхода из колеса во втором приближении

(51)

(51)

Диаметр, найденный по формуле (51) сравниваем с диаметром рабочего колеса в первом приближении, найденным по формуле (35) и в случае расхождения результатов более чем на 3-5% следует заново найти коэффициент, учитывающий конечное число лопаток.

По исправленным значениям находим третье приближение окружной скорости на выходе и диаметра выходного отверстия колеса.

Профилирование канала колеса в меридианном сечении.

Профилирование канала ведется так, чтобы ширина канала изменялась плавно от входа к выходу. Для этого обычно задается графиком изменение меридианной составляющей скорости в зависимости от радиуса или длины средней линии канала от точки А до точки С. Имея для каждой длины средней линии величину меридианной составляющей скорости на входе из графика, по управлению неразрывности находим ширину канала.

(52)

(52)

Боковые стенки канала являются огибающими окружностей с диаметрами, равными ширине канала и с центрами на средней линии.

Профилирование лопаток приближенным способом.

Этот способ менее сложен, но более гидравлически несовершенен, т.к. закон изменения скорости по длине канала может оказаться несовершенным, поэтому необходимо проверять закон изменения проходных сечений по длине канала построением графика

F=f(r)=ai·bi (53)

Построение ведется следующим образом. Проводим окружности входа и выхода колеса. На окружности, равной диаметру выхода из колеса выбираем произвольную точку С (рисунок 5), которую соединяем с центром окружности О. От радиуса ОС откладываем угол, равный сумме углов наклона лопасти на входе и выходе. Под этим углом проведем радиус ОК окружности входа колеса. Точку С соединяем с К и продолжаем линию СК до пересечения с окружностью диаметра входа колеса в точке В. Из точки С проводим луч под углом наклона лопасти на выходе, который откладываем влево от ОС. Из середины линии СВ восстанавливаем перпендикуляр до пересечения его в точке М с лучом, проведенным из точки С. Точка М явится центром, из которого проводим дугу, образующую среднюю линию профиля лопасти. Из точек на средней линии как из центров проводятся окружности диаметром, равным толщине лопасти на данном радиусе, которая принимается либо равномерной по длине, либо уменьшающейся к концам. Огибающая окружностей будет контуром сечения лопасти в плане. Входная кромка лопасти закругляется по радиусу, равному половине толщины лопасти на входе.

Расчет элементов отвода

Элементы проточной части насоса, служащие отводом жидкости от рабочего колеса к напорному натрубку, должны обеспечивать осесимметричный поток на выходе из рабочего колеса и преобразовать кинетическую энергию потока, выходящего из колеса, в энергию давления. Степень реакции колеса r - функция коэффициента быстроходности; при уменьшении коэффициента быстроходности отводящие каналы должны преобразовать в давление большую долю напора. Очевидно, что в зоне таких быстроходностей, роль отводящих устройств возрастает и гидравлическое совершенство их проточной части существенно отражается на работе насоса в целом.

Отводящие каналы выполняются в виде спиральных или лопаточных отводов. При выборе типа отвода руководствуются соображениями гидравлического и конструктивного порядка.

В основу расчета положено допущение:

1) очертание наружной стенки диффузора должно совпадать с направлением линий тока жидкости, движущейся от колеса в свободном потоке;

2) наружная стенка диффузора не должна оказывать возмущающее действие потока.

Проходные сечения спирального диффузора определяются из условия обеспечения заданного расхода, а также законом изменения скорости

v и r =const (54)

В случае выбора в качестве отводящего элемента спирального диффузора расчет отвода ведем по уравнению логарифмической спирали.

(55)

(55)

(56)

(56)

Разбиваем сектор охвата спирали на равные углы

(57)

(57)

Далее по уравнению (55) рассчитываем наружный радиус спирали и строим по точкам спираль. Для удобства изготовления отвода логарифмическую спираль заменяют дугами окружности.

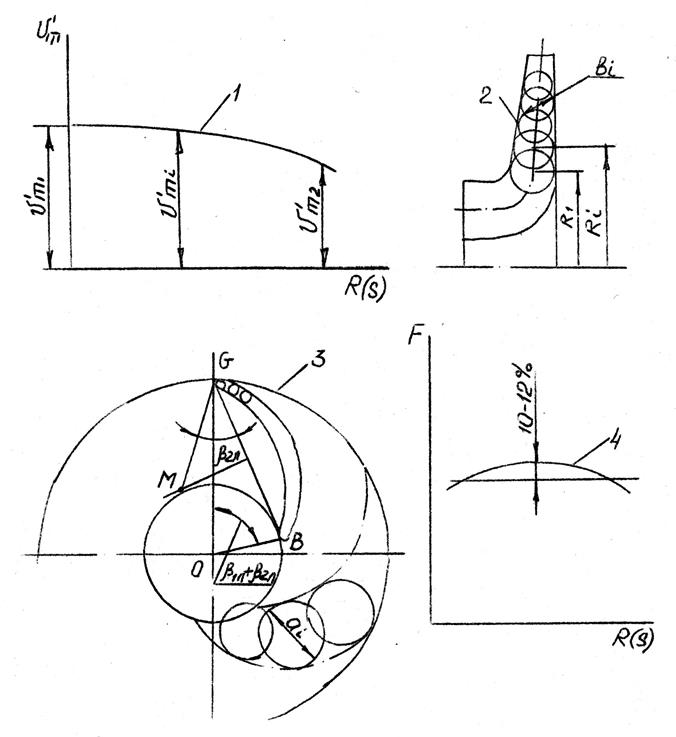

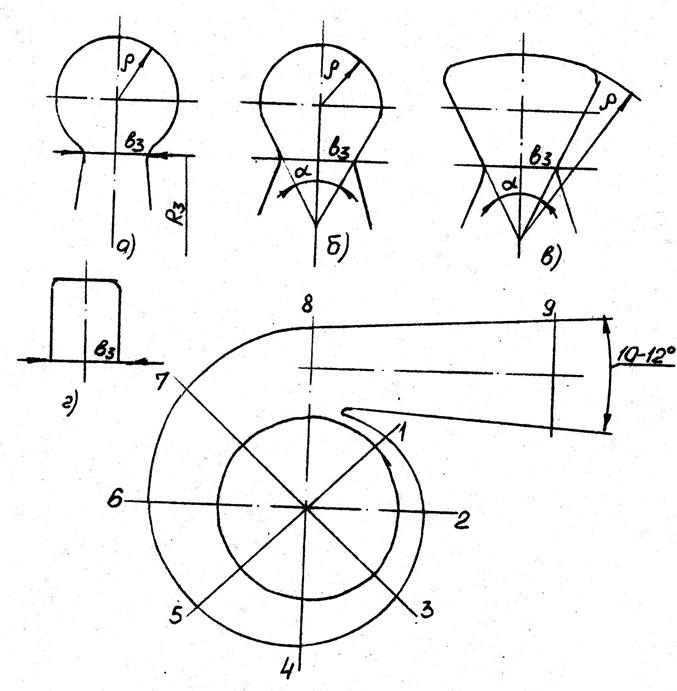

Поперечное сечение спирального канала может иметь различную форму: круглое (рисунок 6а), очерченное по дуге круга и двум прямым, касательным к дуге и образующим в пересечении угол (рисунок 6б) и в виде сектора с закругленными углами (рисунок 6в), а также прямоугольные (рисунок 6г). Опыт показывает, что гидравлические потери в спиральных отводах с круглым сечением больше, чем в спиральных отводах с двумя другими сечениями. Обычно принимают для ЦБН ММ прямоугольное сечение, как наиболее технологическое.

Ширина спирального канала определяется отношением ширины спирального отвода к ширине колеса на выходе. Чем меньше коэффициент быстроходности, тем большей принимают ширину спирального канала.

Для насосов с низким значением коэффициента быстроходности у которых ширина колеса на выходе мала, принимают b3»2×b2 (58)

Часто пользуются также следующей зависимостью

b3»b2+0,05D2 (59)

Радиус кругового сечения спиральной камеры определяем по формуле

(60)

(60)

Угол входа в спиральный отвод выбираем равным 35-45°. Разбивая угол охвата дуги на равные части, рассчитываем для каждой наружный радиус спирали и строим по ним спиральный отвод.

Угол расширения канала для диффузоров принимают равным 10-12°. Длину диффузора рекомендуется выбирать такой, чтобы площадь на выходе из диффузора превышала площадь входа в 2 раза.

Рисунок 2

1- по данным [1]; 2- по формуле KD2=9,58 (ns/100)0,5

Рисунок 3 -Планы скоростей на выходе и на входе в насос и схема рабочего

колеса насоса

Рисунок 4 - Зависимость оптимального коэффициента диффузорности W1/W2 опт от коэффициента быстроходности ns и зависимость к.п.д. насоса hн и угла лопасти b2 от W1/W2

Рисунок 5 – К расчету колеса:

1 – изменение меридианной скорости в зависимости от радиуса;

2 – построение меридианного сечения рабочего колеса;

3 – профилирование лопатки;

4 – проверка сечения межлопаточного канала

Рисунок 6 - Построение спирального отвода

6. Литература:

1. Двирный В. В., Краев М. В. Малорасходные автономные нагнетатели. – Красноярск: Изд. Красноярского университета, 1985г.

2. Головенкин Е. Н. и др.; Агрегаты автономных энергетических систем. Учебное пособие – Красноярск – КрПИ, 1986г.

3. Малюшенко В. В., Михайлов А. К.; Энергетические насосы. Справочное пособие. – M.: Энергиздат, 1981г.

4. Овсянников Б. В., Боровский Б. И.; Теория и расчет агрегатов питания жидкостных ракетных двигателей. – 2-е изд., перераб. И доп. –М.: Машиностроение, 1979г.

5. Елисеев Б. М. Расчет деталей центробежных насосов (справочное пособие), М.: Машиностроение, 1975г.

6. Васильцов Э.А., Невелич В.В. Герметические электронасосы. Л.: Машиностроение, 1968.

7. Ломакин А.А. Центробежные и осевые насосы. 2-е изд., Л.: Машиностроение, 1966.

8. Степенов А.И. Центробежные и осевые насосы. М.: Машгиз, 1960.

9. Пфлейдерер К. Л. Лопаточные машины для жидкостей и газов. М.: Госгортехиздат, 1960.

10. Тарг С.М. Краткий курс теоретической механики, М.: Высш. шк. 2006.

11. Цывильский В.Л. Теоретическая механика,, М.: Высш. шк. 2004.

12. Иванов М.Н. Детали машин. М.: Высш. шк., 2000

Приложение А

Пример оформления титульного листа

Министерство Образования Российской Федерации

Красноярский Государственный Технический Университет

Филиал КГТУ в г. Железногорске

2015-05-20

2015-05-20 4513

4513