ЛАБОРАТОРНАЯ РАБОТА № 1

Тема: «Назначение, устройство и принцип работы

Кривошипно-шатунного механизма (КШМ) автомобилей»

Цель работы: изучение назначения, устройства и принципа работы кривошипно-шатунного механизма автомобилей.

Общие положения

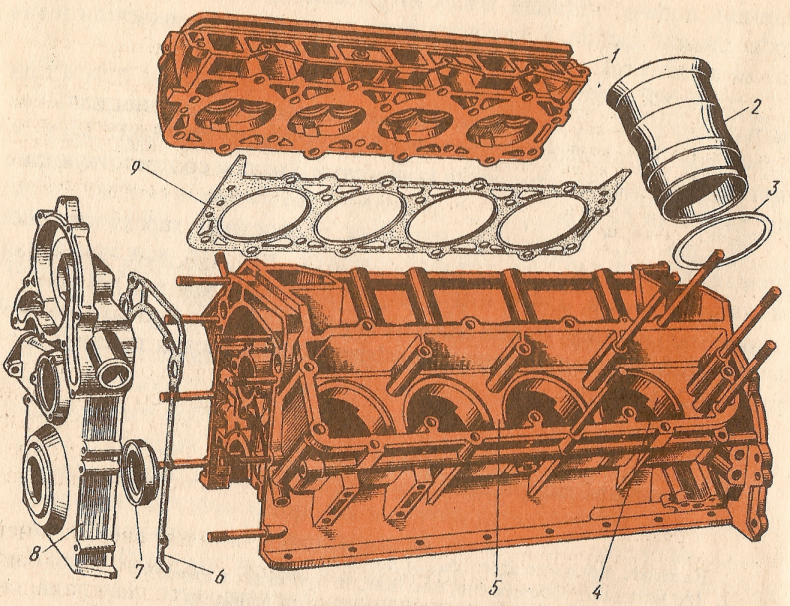

Блок и головка цилиндров

Наиболее крупными и сложными деталями кривошипно-шатунного механизма являются блок цилиндров и его головка (или головки). Как показано на рисунке 1.1, блок цилиндров 5 и головка цилиндров 1 имеют сложную форму, поэтому их изготовляют литьем. Между ними для герметизации стыка установлена прокладка 9. Спереди (а иногда и сзади) также через прокладку 6 к блоку крепится крышка распределительных шестерен. Все остальные детали кривошипно-шатунного механизма (см. рисунок 1.2) расположены в блоке цилиндров, их обычно объединяют в несколько групп.

Блок цилиндров. Его отливают из чугуна (СЧ 21 - 40, СЧ 18 - 36) или из алюминиевых (например, AJI4) сплавов. Соотношение масс чугунных и алюминиевых блок-картеров составляет примерно 4:1. За одно целое с блоком отлита верхняя часть картера.

1 - головка правого ряда цилиндров; 2 - гильза цилиндра; 3 - прокладка гильзы; 4 - направляющий поясок для гильзы; 5 - блок цилиндров; 6 - прокладка крышки распределительных шестерен; 7 - сальник переднего конца коленчатого вала; 8 - крышка распределительных шестерен; 9 - прокладка головки цилиндров

Рисунок 1.1 – Головка и блок цилиндров V-образного 8-го двигателя ЗМЗ-53

В отливке блока цилиндров выполнены рубашка охлаждения, окружающая цилиндры, постели для коренных подшипников коленчатого вала и подшипников распределительного вала, а также места для установки других узлов и приборов. Чугунные блок-картеры изготовляют или вместе с цилиндрами, или со вставными цилиндрами - гильзами, а алюминиевые - только со вставными гильзами. Уплотнение гильз в блоке осуществляется с помощью резиновых колец или прокладок 3 (см. рисунок 1.1). Тщательно обработанную внутреннюю поверхность гильз (или цилиндров) называют зеркалом.

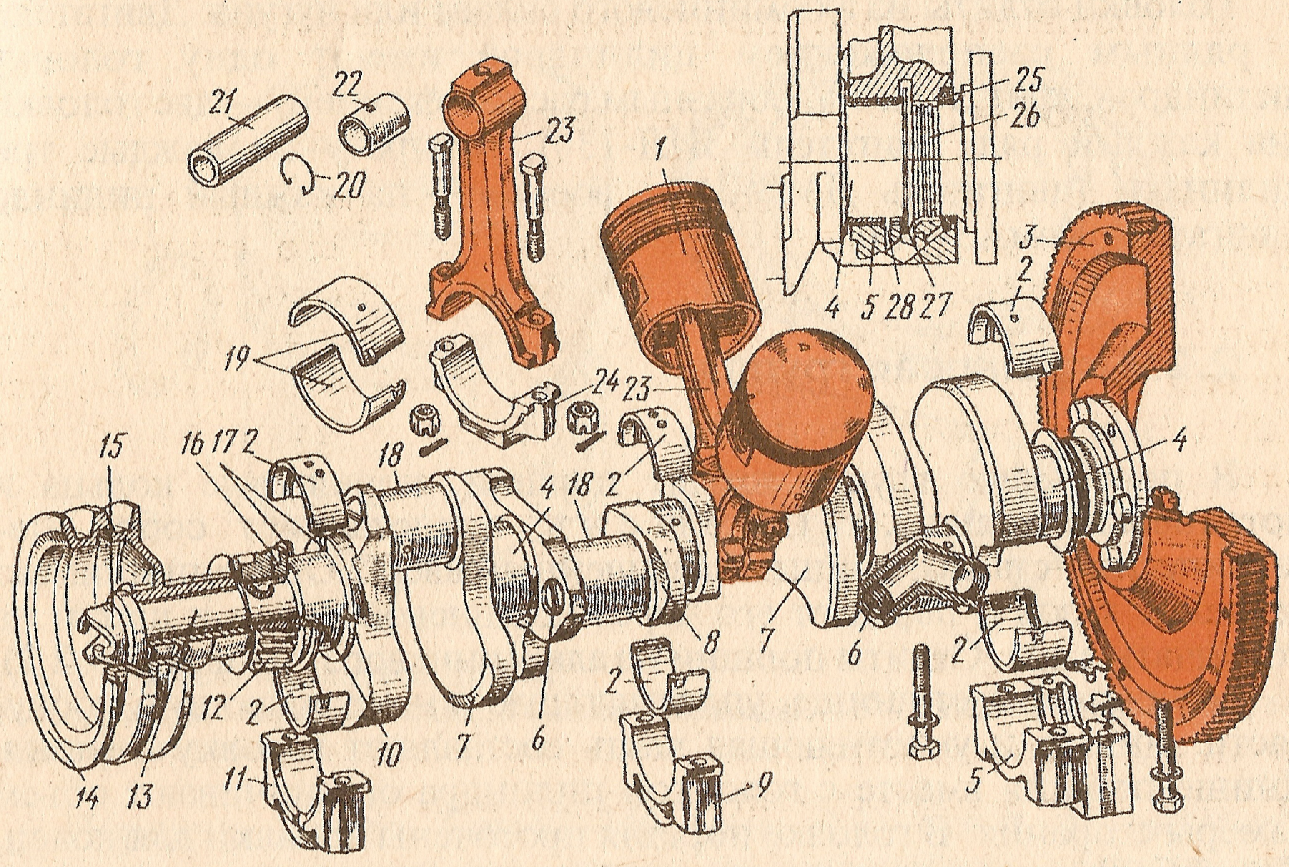

1 - поршень; 2 - вкладыши коренных подшипников коленчатого вала; 3 - маховик; 4 - коренная шейка коленчатого вала; 5 - крышка заднего коренного подшипника; 6 - пробка; 7 - противовес; 8 - щека; 9 - крышка среднего коренного подшипника;10 - передняя шейка коленчатого вала; 11 - крышка переднего коренного подшипника;

12 - шестерня;13 - носок коленчатого вала; 14 - шкив; 15 - храповик;16 - упорная шайба; 17 - биметаллические шайбы; 18 - шатунные шейки коленчатого вала;19 - вкладыши шатунного подшипника; 20 - стопорное кольцо;

21 - поршневой палец;22 - втулка верхней головки шатуна;23 - шатун; 24 - крышка шатуна; 25 - сальник;

26 - маслоотгонная канавка; 21 - маслосбрасывающий гребень; 28 - дренажная канавка

Рисунок 1.2 - Детали кривошипно-шатунного механизма двигателя ЗИЛ-130

Головка цилиндров. Головка закрывает цилиндры сверху; в ней размещены клапаны, камеры сгорания, свечи, форсунки. В головку цилиндра запрессованы направляющие втулки и седла клапанов. Плоскость разъема между головками и блоком цилиндров уплотнена сталеасбестовыми прокладками. Между головкой цилиндров и крышкой клапанов установлены пробковые или резиновые прокладки.

Головки отлиты из алюминиевого сплава или чугуна. Двигатели с рядным расположением цилиндров имеют одну головку цилиндров, двигатели с V-образным расположением - две головки (на каждый ряд, двигатель ЗИЛ-130), четыре - на каждые три цилиндра (двигатель ЯМЗ-240), восемь - на каждый цилиндр (двигатель КамАЗ-740).

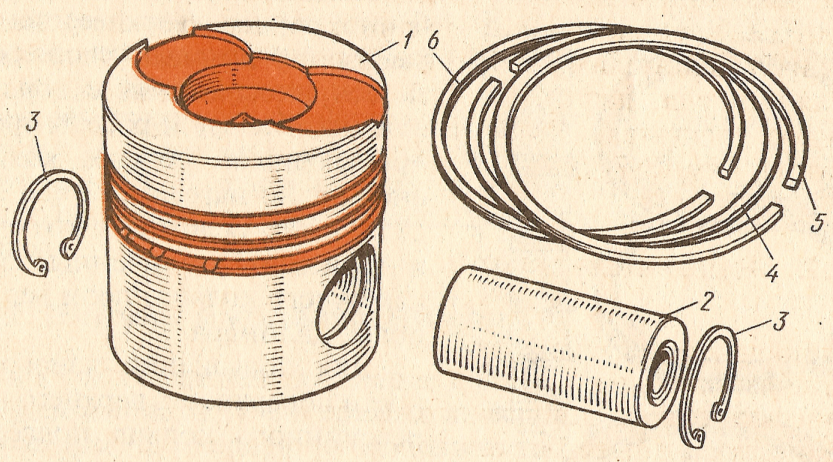

1.2 Поршневая группа

В поршневую группу входят поршни, поршневые кольца и поршневые пальцы. Поршень представляет собой металлический стакан, днищем обращенный вверх. Он воспринимает давление газов и передает его через поршневой палец и шатун на коленчатый вал. Отлиты поршни из алюминиевого сплава (см. рисунок 1.2).

Поршень имеет днище, уплотняющую и направляющую (юбку) части. Днище и уплотняющая часть составляют головку поршня. Днище поршня вместе с головкой цилиндра ограничивают объем камеры сгорания. В головке поршня проточены канавки для колец. При работе двигателя на поршень действуют большие механические и тепловые нагрузки от давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На юбке поршня делают разрезы, придают ему овальную форму в поперечном сечении и коническую - по высоте, производят заделку в поршень специальных компенсационных пластин из металла с малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей с зажиганием от искры юбку выполняют с косым разрезом, что делает ее более упругой и позволяет устанавливать поршень с минимальным зазором, не опасаясь заклинивания.

При шлифовании поршню придают овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца), чтобы под действием боковых усилий и нагрева юбка поршня в рабочем состоянии принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100 - 150 °С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинившие поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

1 - поршень;2 - поршневой палец;3 - стопорные кольца;4, 5 - компрессионные кольца,6 - маслосъемное кольцо

Рисунок 1.3 - Детали поршневой группы

Поршень дизеля КамАЗ-740 (см. рисунок 1.3) отлит из высококремнистого алюминиевого сплава со вставкой из специального чугуна под верхнее компрессионное кольцо. На юбку поршня нанесено коллоидно-графитовое покрытие для улучшения приработки и предохранения от задиров. В головке поршня расположена тороидальная камера сгорания, а сбоку от нее в днище - две выемки для предотвращения касания его с клапанами. Под бобышками в нижней части юбки сделаны выемки для прохода противовесов коленчатого вала в НМТ.

С шатуном поршень соединен пальцем 2 плавающего типа, стопорные кольца 3 вставляются в канавки, проточенные в бобышках, кольца ограничивают осевое смещение пальца в поршне. Палец имеет форму пустотелого цилиндрического стержня, он сделан из хромоникелевой стали, упрочнен цементацией и термообработан закалкой.

На поршне выполнены канавки для двух компрессионных 4, 5 и одного маслосъемного 6 кольца. Компрессионные кольца уплотняют поршень в гильзе цилиндров и предотвращают прорыв газов через зазор между юбкой поршня и стенкой гильзы. Маслосъемные кольца снимают излишки масла со стенок гильз и не допускают попадания его в камеры сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки поршня в цилиндр зазор в замке должен быть в пределах 0,3 - 0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

После установки поршня в цилиндр зазор в замке должен быть в пределах 0,3 - 0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные кольца, особенно первое (верхнее) из них, работают в тяжелых условиях. Из-за соприкосновения с горячими газами и большой работы трения, производимой первым кольцом, оно сильно нагревается (до 225 - 275°С), что осложняет его смазку и вызывает увеличенный износ, как самого кольца, так и верхнего пояса цилиндра.

Для повышения износостойкости поверхность верхнего компрессионного кольца подвергают пористому хромированию. Остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой - прижимают кольца к стенке цилиндра.

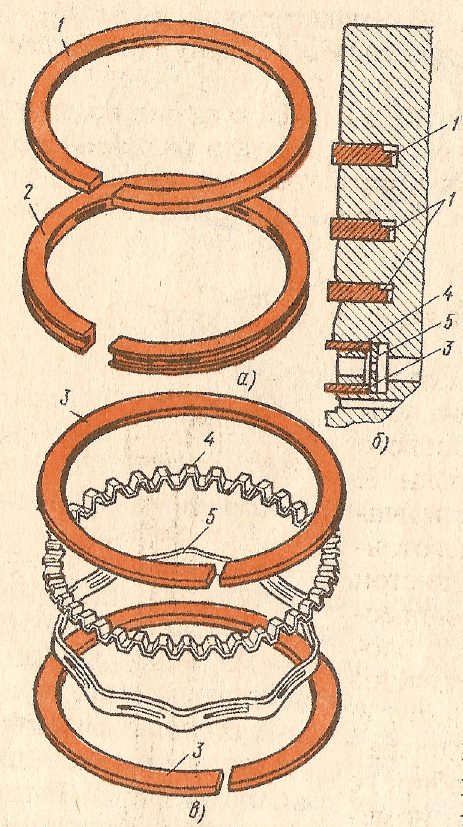

| а) - внешний вид, б) - расположение колец на поршне (двигатель ЗИЛ-130), в) - составное маслосъемное кольцо; 1 - компрессорное кольцо; 2 - маслосъемное кольцо, 3 - плоские стальные диски; 4 - осевой расширитель; 5 - радиальный расширитель Рисунок 1.4 - Поршневые кольца |

Маслосъемные кольца также имеют различную форму: коническую, скребковую, пластинчатую с осевым и радиальным расширителями (см. рисунок 1.4,в). При движении вверх маслосъемное кольцо как бы «всплывает» в масляном слое, а при движении вниз острая кромка кольца соскабливает масло.

Маслосъемное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

Маслосъемное кольцо двигателей ЗМЗ и ЗИЛ состоит из двух стальных кольцевых дисков 3, осевого 4 (см. рисунок 1.4, в) и радиального 5 расширителей. Вследствие быстрой прирабатываемости и упругости стальные маслосъемные кольца хорошо прилегают к гильзе цилиндра.

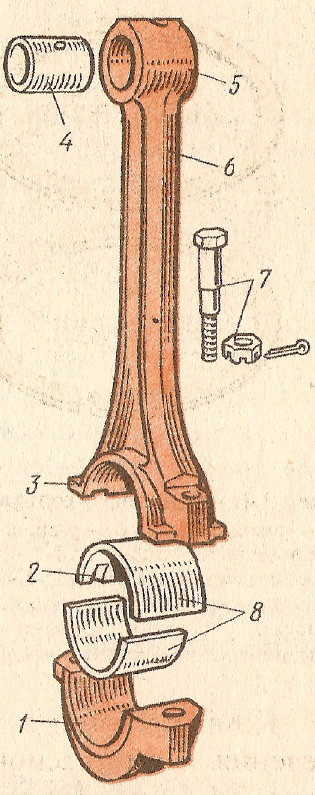

1.3 Шатуны и коленчатый вал

Шатун соединяет поршень с коленчатым валом (см. рисунок 1.5). Он состоит из верхней головки 5, стержня 6 двутаврового сечения и разъемной нижней головки 3, закрепляемой на шатунной шейке коленчатого вала. Шатун и его крышка 1 изготовлены из легированной или углеродистой стали. В верхнюю головку шатуна запрессованы одна или две втулки 4 из оловянистой бронзы, а в нижнюю вставлены тонкостенные стальные вкладыши 8 залитые слоем антифрикционного сплава.

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр.

Крышка 1 обрабатывается в сборе с шатуном, их нумеруют порядковым номером цилиндра. Ширина нижней головки такова, что позволяет вынимать поршень с шатуном вверх через цилиндр.

Нижняя головка 3 шатуна и крышка 1 соединяются двумя болтами 7 или шпильками. Под головки болтов кладут специальные стопорные шайбы с усиками, а гайки имеют резьбу, несколько отличающуюся от резьбы на шпильках или болтах, в результате чего гайки самостопорятся. На двигателях старых конструкций они иногда шплинтовались.

Вкладыши двигателя КамАЗ-740 изготовлены из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Вкладыши шатунных подшипников двигателей ЗМЗ-24, 3M3-53 и ЗИЛ-130 выполнены из сталеалюминевой ленты, антифрикционный слой которой представляет собой алюминиевый сплав АМО-1-20.

От проворачивания в нижней головке шатуна вкладыши удерживаются выступами (усиками 2), которые входят в канавки, выфрезерованные в шатуне и его крышке.

| 1 - крышка нижней головки; 2 - усики, фиксирующие вкладыши от проворачивания; 3 - нижняя головка; 4 - втулка верхней головки, 5 - верхняя головка; 6 - стержень шатуна; 7 - болт с гайкой для крепления крышки нижней головки; 8 - вкладыши нижней головки Рисунок 1.5 - Шатун |

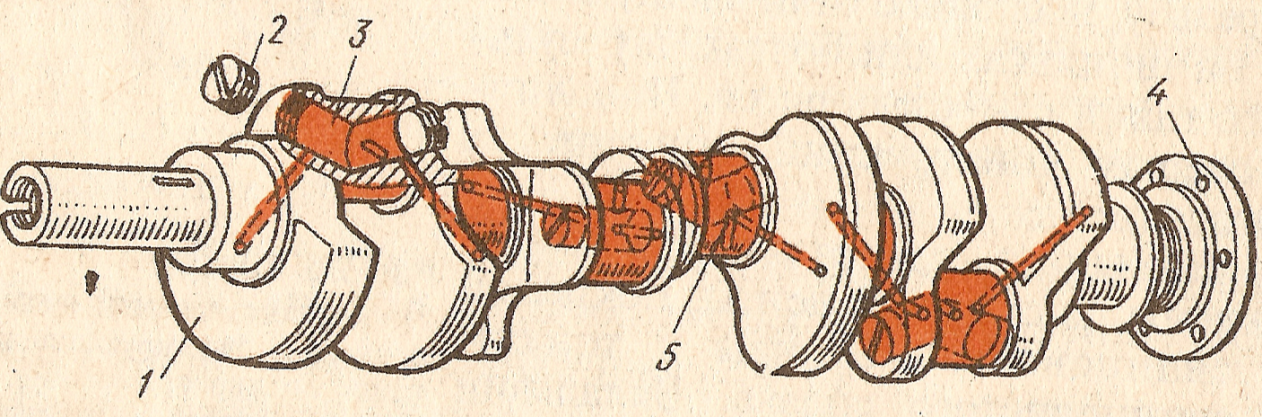

Коленчатый вал штампуют из стали или отливают из магниевого чугуна (ЗМЗ-24, 3M3-53). Стальные валы при одинаковых с литыми чугунными валами размерах шеек и щек имеют большую прочность. К преимуществам литых валов следует отнести их меньшую стоимость, меньший расход металла при изготовлении, сокращение числа операций механической обработки, а также возможность придания оптимальных форм отдельным элементам кривошипа, например внутренним полостям шатунных и коренных шеек.

Литье позволяет выполнить все шейки вала полыми. Шейки стальных коленчатых валов закаливают токами высокой частоты. Все шейки коленчатых валов тщательно шлифуют и полируют. Переходы (галтели) от шеек к щекам выполняют плавными.

Количество шатунных шеек в двигателе, имеющем однорядное расположение цилиндров, равно числу цилиндров, а в V-образном двигателе их в два раза меньше числа цилиндров, так как на каждую шатунную шейку устанавливают по два шатуна.

Количество коренных шеек четырехцилиндровых двигателей с рядным расположением цилиндров три или пять, в шестицилиндровых - четыре или семь, а V-образных восьмицилиндровых - пять.

Если шатунная шейка с двух сторон имеет коренную шейку, то такой коленчатый вал называют полноопорным. Полноопорный вал (ЗМЗ-24, 3M3-53, ЗИЛ-130, КамАЗ-740) меньше прогибается и обеспечивает лучшие условия работы подшипников и больший срок их службы.

В современных автомобильных двигателях частота вращения коленчатого вала достигает 3000 - 4000 мин -1 (грузовые автомобили) и 4500—6000 мин -1 (легковые). Поэтому возникают большие силы инерции, действующие на шатунные шейки, щеки и нижние головки шатунов. Эти силы нагружают подшипники, вызывая их ускоренное изнашивание. Для разгрузки коренных подшипников от центробежных сил служат противовесы 7 (см. рисунок 1.2), расположенные на щеках против шатунных шеек коленчатого вала.

1 - противовес; 2 - заглушка; 3 - полость; 4 - отверстие для крепления маховика;

5 - сверление для подачи масла к шейке

Рисунок 1.6 - Коленчатый вал V-образного 8-цилиндрового двигателя ЗИЛ-130

Коренные и шатунные шейки вала соединены наклонными каналами, просверленными в щеках и служащими для подвода масла от коренных к шатунным подшипникам. Шатунные шейки выполняют полыми или высверливают в них полости - грязеуловители. В этих полостях под действием центробежных сил отлагаются тяжелые частицы и продукты изнашивания, содержащиеся в масле. Грязеуловители очищают при разборке двигателя, вывертывая пробки 6 (см. рисунок 1.2).

Для свободного теплового расширения коленчатого вала относительно картера предусматривается возможность его осевого перемещения, которое ограничивается упорной стальной шайбой 16 (см. рисунок 1.2) и стальными залитыми с одной стороны баббитом или сплавом СОС-6-6 шайбами 17, расположенными по обе стороны переднего коренного подшипника.

Вкладыши 2 коренных подшипников обычно той же конструкции, что и вкладыши шатунных подшипников. Верхний вкладыш устанавливается в выемку (постель) верхней части картера, нижний - в крышки 5, 9 и 11 коренных подшипников (см. рисунок 1.2).

Крышки коренных подшипников растачивают совместно с блоком цилиндров, и при сборке двигателя их устанавливают только на свои места в одном и том же положении.

Для предотвращения утечки масла на переднем и заднем концах коленчатого вала предусмотрены маслоотражатели и сальники 7 (см. рисунок 1.1). Маслоотражатели изготовлены за одно целое с коленчатым валом или в виде отдельной детали. Например, у двигателя ЗИЛ-130 на переднем конце коленчатого вала установлен резиновый сальник, а на заднем конце имеются дренажная канавка 28 (см. рисунок 1.2), расположенная во вкладыше заднего коренного подшипника (с отверстием для слива масла), маслосбрасывающий гребень 27, маслоотгонная спиральная канавка 26, сальник 25 из асбестовой набивки и резиновые уплотнители под крышкой 5 заднего коренного подшипника.

1.4 Маховик и поддон картера. Подвеска двигателя

Маховик представляет собой массивный диск, отливаемый из чугуна. Он повышает равномерность вращения коленчатого вала, что особенно важно при малой частоте вращения, и передает крутящий момент трансмиссии автомобиля. Изготовлен маховик из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя.

На некоторых двигателях на маховик наносят метки или запрессовывают в него стальной шарик, по которому устанавливают поршень первого цилиндра в ВМТ и проверяют установку зажигания.

Поддон, или нижняя часть картера, предохраняет от попадания в него пыли и грязи и служит резервуаром для масла. Его штампуют из листовой стали или отливают из легкого сплава. Поддон крепится болтами или шпильками, плоскость разъема уплотняется пробковой прокладкой и располагается ниже оси коленчатого вала, что повышает жесткость картера.

Подвеску двигателя к раме делают в трех или четырех точках. В качестве опор к блоку двигателя приворачивают специальные кронштейны (лапы). Задними опорами иногда служат лапы картера сцепления или удлинитель коробки передач. Под опоры устанавливают резиновые подушки или пружины. Это уменьшает вибрации двигателя из-за неравномерности крутящего момента и неполной уравновешенности вращающихся масс, смягчает удары, передаваемые от рамы к двигателю при движении автомобиля по неровной дороге.

Подвеска двигателя на эластичных опорах имеет ограничители продольного перемещения, их выполняют в виде тяги или скобы. Часто для фиксации двигателя относительно рамы используют реактивные тяги.

2015-05-10

2015-05-10 7927

7927