Резцы - наиболее простые и распространенные металлорежущие инструменты, их применяют для черновой, чистовой и тонкой обработки на токарных, револьверных, карусельных, расточных, строгальных и долбежных станках, токарных автоматах и полуавтоматах [1,2].

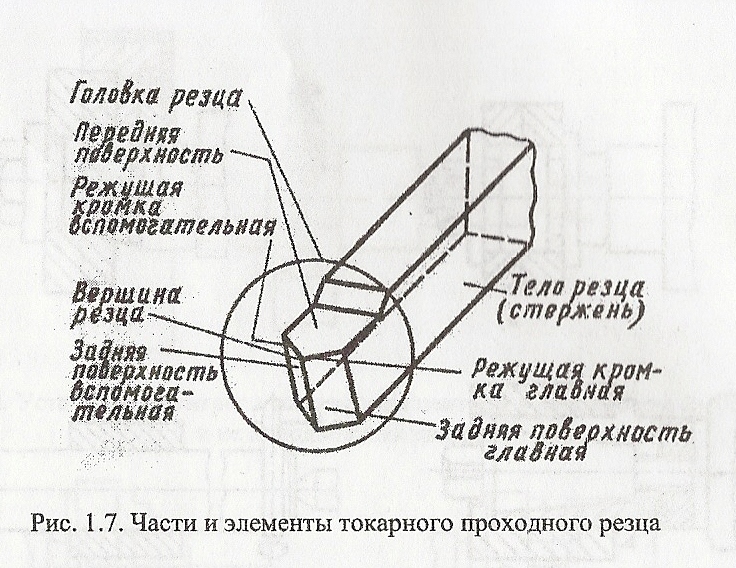

Части и элементы токарного резца представлены на рис. 1.7. Резец состоит из двух частей: головки - рабочей части, несущей на себе режущие кромки, и державки, служащей для закрепления резца в резцедержателе

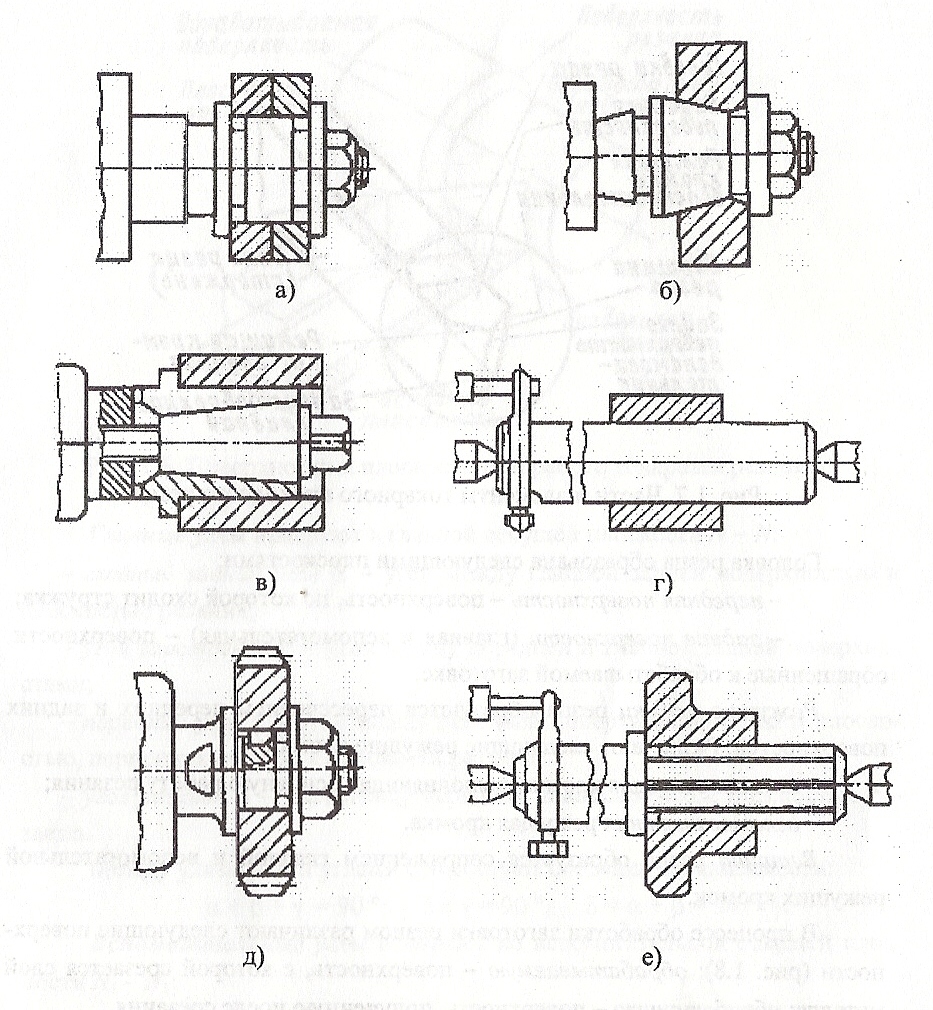

Рис.1.6. Установка заготовок на концевых или центровых оправках: а -гладкая жесткая консольная с базированием по торцу; б - жесткая коническая консольная с базированием по отверстию; в - цанговая консольная с базированием по отверстию; г - жесткая конусная или цилиндрическая с натягом в центрах с базированием по отверстию; д - консольная со шпонкой с базированием по торцу; е - шлицевая оправка в центрах с базированием

по отверстию

Головка резца образована следующими плоскостями:

- передняя поверхность - поверхность, по которой сходит стружка;

- задние поверхности (главная и вспомогательная) - поверхности, обращенные к обрабатываемой заготовке.

Режущие кромки резца образуются пересечением передних и задних поверхностей. Различают следующие режущие кромки:

- главная режущая кромка, выполняющая основную работу резания;

- вспомогательная режущая кромка.

Вершина резца образуется сопряжением главной и вспомогательной режущих кромок.

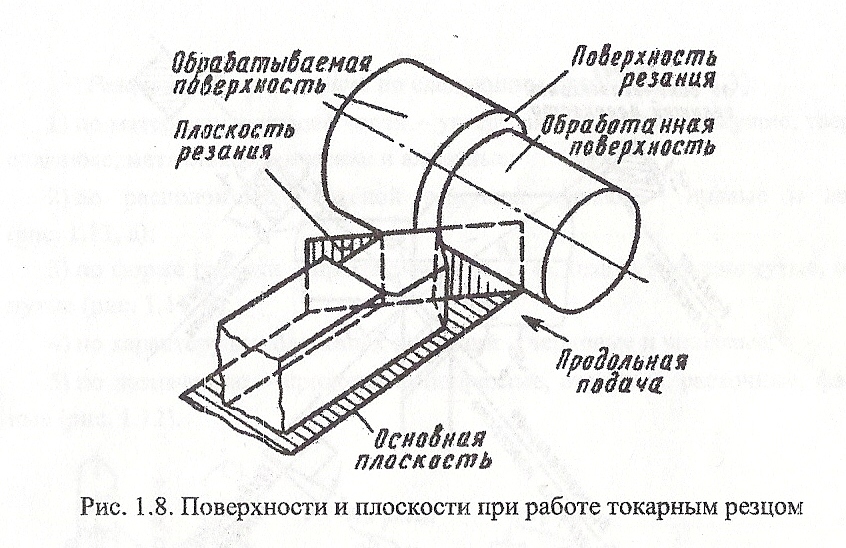

В процессе обработки заготовки резцом различают следующие поверхности (рис. 1.8): обрабатываемую - поверхность, с которой срезается слой металла; обработанную - поверхность, полученную после срезания слоя металла; поверхность резания, образуемую главной режущей кромкой резца; плоскость резания, проходящую через главную режущую кромку резца; основную плоскость, параллельную продольной и поперечной подачам.

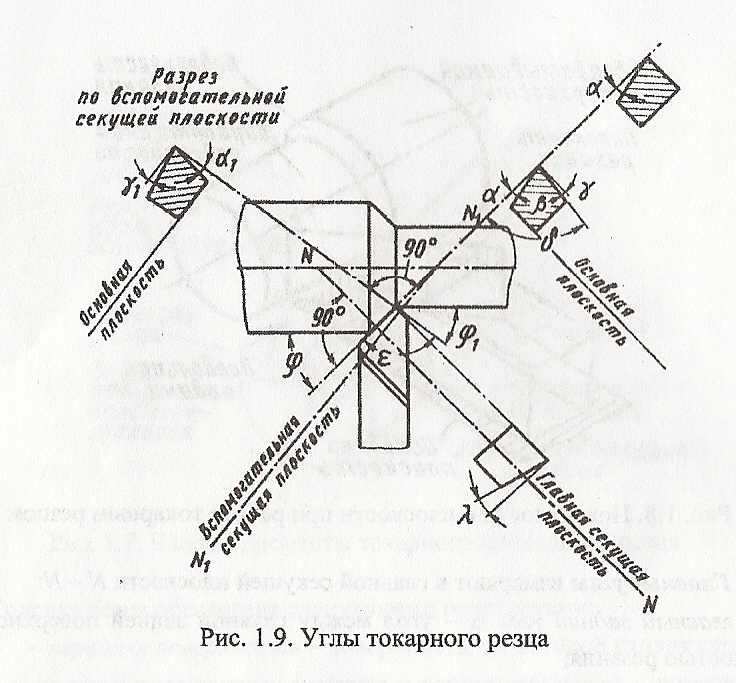

Форма режущей части резца определяется конфигурацией и расположением его передних и задних поверхностей и режущих кромок. Взаимное расположение поверхностей и кромок в пространстве определяется углами резца. Для определения углов используют главную секущую плоскость N - N и вспомогательную секущую плоскость N1 - N1 (рис. 1.9).

Главные углы измеряют в главной секущей плоскости N - N:

- главный задний угол а - угол между главной задней поверхностью и плоскостью резания;

- угол заострения р - угол между передней и главной задней поверхностями;

- передний угол у - угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания;

- угол резания 8 - угол между передней поверхностью и основной плоскостью резания.

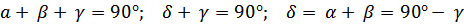

Между указанными углами существуют следующие зависимости:

.

.

Вспомогательные углы измеряют во вспомогательной секущей плоскости N1 – N1:

- вспомогательный задний угол а1, - угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости;

- вспомогательный передний угол  измеряют во вспомогательной секущей плоскости.

измеряют во вспомогательной секущей плоскости.

Углы в плане измеряют в основной плоскости:

- главный угол в плане  - усол между проекцией главной режущей кромки на основную плоскость и направлением подачи;

- усол между проекцией главной режущей кромки на основную плоскость и направлением подачи;

- вспомогательный угол в плане  — угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

— угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Угол при вершине резца  , - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Как видно из рис. 1.9,

, - угол между проекциями главной и вспомогательной режущих кромок на основную плоскость. Как видно из рис. 1.9,

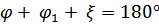

Угол наклона главной режущей кромки

Угол наклона главной режущей кромки  - угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости (рис. 1.10).

- угол между режущей кромкой и плоскостью, проведенной через вершину резца параллельно основной плоскости (рис. 1.10).

Рис. 1.10. Углы наклона главной режущей кромки резца: а - положительный; б - равен нулю; в - отрицательный

Резцы классифицируют по следующим признакам [1-3]:

1)по материалу режущей части - углеродистые, быстрорежущие, твердосплавные, металлокерамические и алмазные;

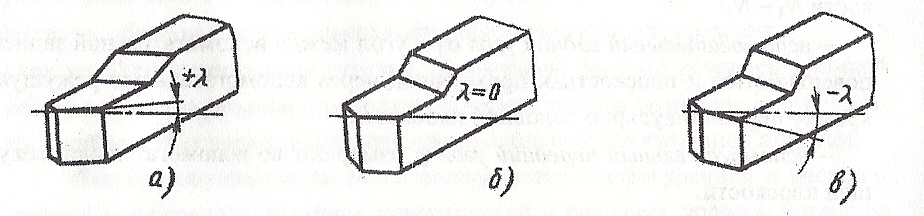

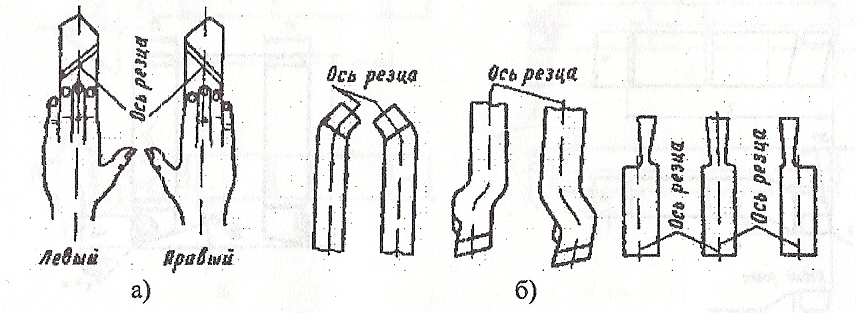

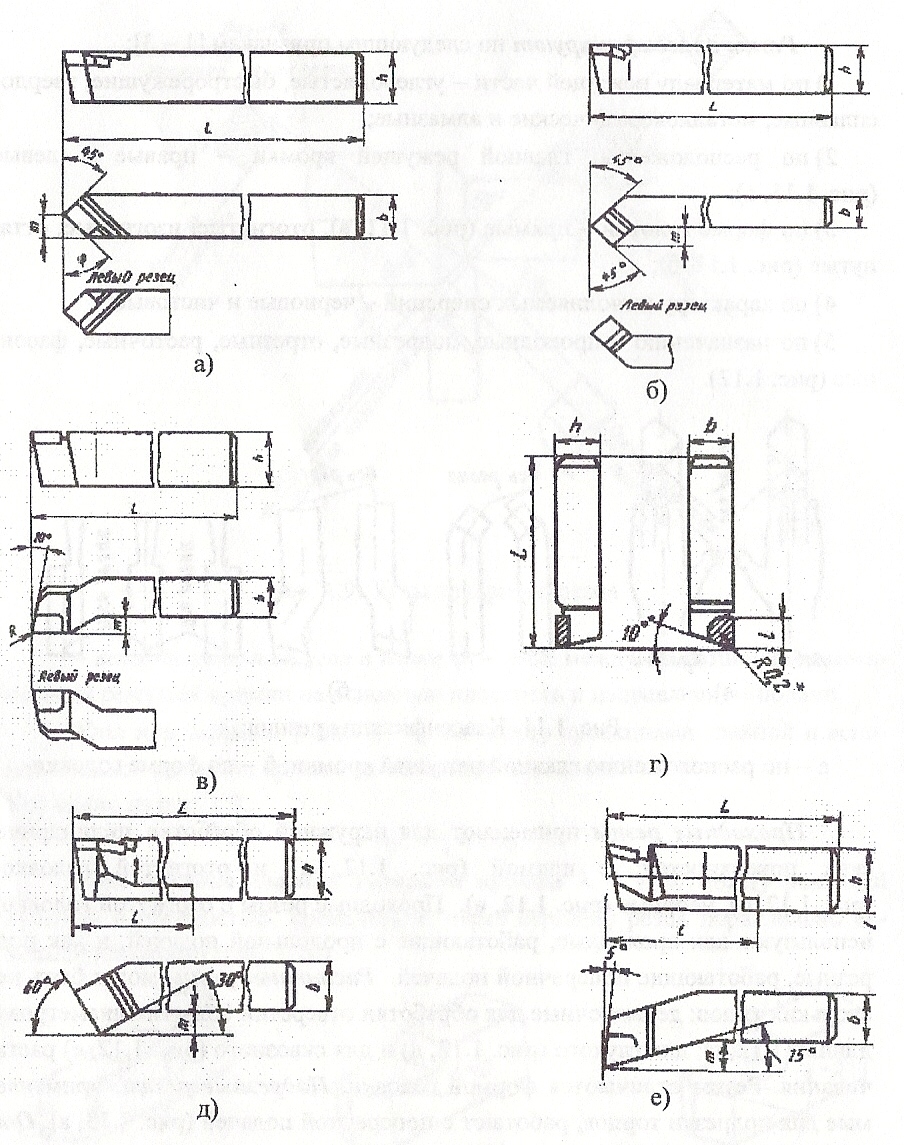

2)по расположению главной режущей кромки - правые и левые (рис, 1.11, а);

3)по форме головки - прямые (рис. 1.11, а), отогнутые, изогнутые, оттянутые (рис. 1.11,6);

4)по характеру выполняемых операций - черновые и чистовые;

5)по назначению - проходные, подрезные, отрезные, расточные, фасонные (рис. 1.12).

5)по назначению - проходные, подрезные, отрезные, расточные, фасонные (рис. 1.12).

Рис. 1.11. Классификация резцов: а - по расположению главной режущей кромки; б - по форме головки

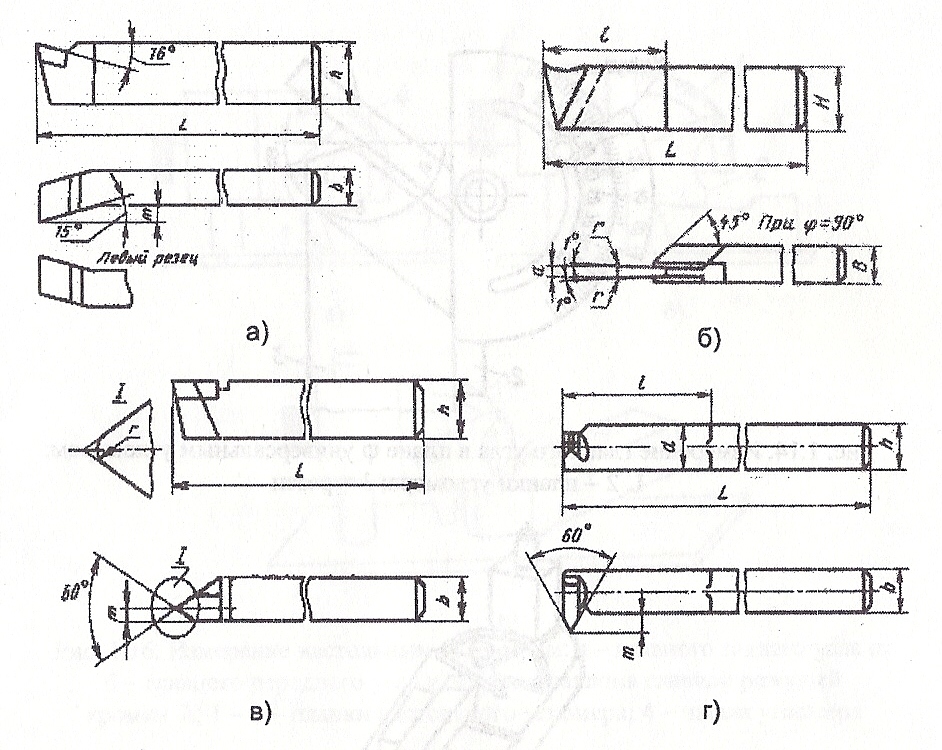

Проходные резцы применяют для наружной обработки цилиндрических поверхностей: с прямой (рис. 1.12, а) и отогнутой головкой (рис. 1.12, б), упорные (рис. 1.12, в). Проходные резцы с отогнутой головкой используют как проходные, работающие с продольной подачей, и как подрезные, работающие поперечной подачей. Расточные резцы могут быть нескольких типов: державочные для обработки отверстий больших диаметров и длины (1.12, г); для: глухого (рис. 1.12, д) и для сквозного (рис. 1.12, е) растачивания. Резцы отличаются формой головки. Подрезные резцы, применяемые для подрезки торцов, работают с поперечной подачей (рис. 1.13, а). Отрезные резцы (рис. 1.13, б) используют для разрезки металла и для прорезки канавок, они работают с поперечной подачей. Резьбовые резцы применяют для нарезания резьбы различного профиля на наружной поверхности (рис. 1.13, в) и в отверстиях (рис. 1.13, г).

Рис.1.12. Конструкции резцов: а - проходной с прямой головкой; б - проходной с отогнутой головкой; в - упорный; г - расточной державочный; д - расточной для сквозного растачивания; е - расточной для глухого растачивания

Рис. 1.13. Конструкции резцов: а - подрезной торцовый; б - отрезной; в — резьбовой для нарезания резьбы на наружной поверхности; г — резьбовой для нарезания резьбы в отверстиях

2015-05-10

2015-05-10 2681

2681