Тема: «Исследование прессового соединения с гарантированным натягом»

Группа:

Выполнила:

Проверила:

Цель работы: Определить экспериментально силу запрессовки для группы соединений валиков и втулок, рассчитать минимальный и максимальный натяги и подобрать стандартную посадку, общую для группы соединений.

Оборудование и инструменты: Набор валиков и втулок, штангенциркуль для измерений деталей, стенд ДМ37 для запрессовки и выпрессовки соединений, набор эталонов поверхностей для определения высоты микронеровностей.

|

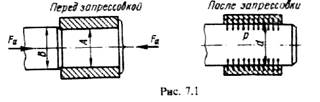

Соединение двух деталей по круговой цилиндрической поверхности можно осуществить непосредственно без применения болтов, шпонок и т. д. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую (рис. 7.1) *.

*Натягом можно соединять детали не только по круговой цилиндрической поверхности, но и по призматической и др. В практике преимущественное распространение имеет соединение по круговым цилиндрическим поверхностям.

Натягом N называют положительную разность диаметров вала и отверстия: N=B—A. После сборки вследствие упругих и пластических деформаций диаметр d посадочных поверхностей становится общим. При этом на поверхности посадки возникают удельное давление р и соответствующие ему силы трения. Силы трения обеспечивают неподвижность соединения и позволяют воспринимать вращающий момент и осевую силу. Защемление вала во втулке позволяет, кроме того, нагружать соединение изгибающим моментом.

Нагрузочная способность соединения прежде всего зависит от натяга, величину которого устанавливают в соответствии с нагрузкой. Практически натяг очень невелик, он измеряется микрометрами и не может быть выполнен точно. Неизбежные погрешности производства приводят к рассеиванию натяга, а, следовательно, и к рассеиванию нагрузочной способности соединения. Рассеивание натяга регламентируется стандартом допусков и посадок. Изучение допусков и посадок является предметом курса «Основы взаимозаменяемости и технические измерения». В курсе «Детали машин» излагается расчет прочности соединения.

Сборку соединения выполняют одним из трех способов: прессованием, нагревом втулки, охлаждением вала.

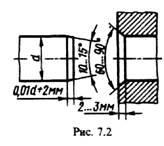

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 7.2).

Прессование — распространенный и несложный способ сборки. Однако этому способу свойственны недостатки: смятие и частичное срезание (шабровка) шероховатостей посадочных поверхностей, возможность неравномерных деформаций деталей и повреждения их торцов. Шабровка и смятие шероховатостей приводят к ослаблению прочности соединения до полутора раз по сравнению со сборкой нагревом или охлаждением. Для облегчения сборки и уменьшения шабровки концу вала и краю отверстия рекомендуют придавать коническую форму (рис. 7.2).

Шабровка поверхностей контакта устраняется полностью при сборке по методу нагревания втулки (до 200...400 °С) или охлаждения вала (твердая углекислота — 79 °С, жидкий воздух — 196 °С). Недостатком метода нагревания является возможность изменения структуры металла, появление окалины и коробления. Метод охлаждения свободен от этих недостатков.

Необходимую разность температур / нагрева втулки или охлаждения вала, обеспечивающую свободную сборку, подсчитывают по формуле

t=(Nmax+Zo)/(α*d), (7.1)

где Nmax — наибольший натяг посадки; Z0 — минимально необходимый зазор, обеспечивающий свободную сборку (рекомендуется принимать равным минимальному зазору посадки Н7/g6); α — температурный коэффициент линейного расширения (для стали и чугуна α ≈10х10-6 °С-1); d — номинальный диаметр посадки.

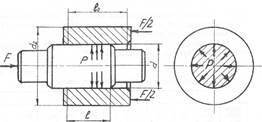

1. Измеряют диаметры валика и втулки, длину рабочей поверхности втулки в соответствии с рис.

Соединение с гарантированным натягом

2. Определяют величину микронеровностей по эталонам поверхностей  (валик),

(валик),  (втулка).

(втулка).

3. По указанию преподавателя задают глубину запрессовки (см. рис.)  и заполняют таблицу.

и заполняют таблицу.

мм мм |  мм мм |  мм мм |  мкм мкм |  мкм мкм |  мм мм |  мкм мкм |  мкм мкм |  мкм мкм |

| 0,8 | 0,8 | 59,6 | 0,05 | -0,006 |

4. На столе машины растяжения-сжатия ДМ30М закреплена болтами специальная подставка ДМ37, в которую устанавливают втулку, в отверстие втулки запрессовывают вал.

Запрессовку вала во втулку производят пуансоном, который закреплён на динамометрическом кольце машины. Деформацию кольца динамометра измеряют индикатором. Она пропорциональна силе запрессовки или выпрессовки. Динамометр предварительно протарирован. Вращением верхней рукоятки пресса машины пуансон опускают до соприкосновения с валом и затем (постепенно) запрессовывают его во втулку. При достижении заданной величины  записывают число делений индикатора (

записывают число делений индикатора ( ) без останова пресса.

) без останова пресса.

Коэффициенты трения покоя и движения различаются существенно, поэтому перемещения пуансона должно осуществляться плавно, без рывков на всём участке запрессовки и выпрессовки.

После запрессовки вал и втулку переворачивают и выпрессовывают. Полученные результаты записывают в таблицу.

| Глубина запрессовки, мм | Число делений индикатора | Сила запрессовки, Н |

|  |  |

|  |  |

|  |  |

5. Рассчитывают силу запрессовки  , Н

, Н

Н

Н

где  – коэффициент пропорциональности,

– коэффициент пропорциональности,  Н/дел.

Н/дел.

6. Рассчитывают давление  , МПа, на поверхности сопряжения деталей.

, МПа, на поверхности сопряжения деталей.

Па

Па

где  – коэффициент трения для прессовых соединений без нагрева

– коэффициент трения для прессовых соединений без нагрева  ;

;

– номинальный диаметр соединения, мм;

– номинальный диаметр соединения, мм;

– длина запрессовки, мм

– длина запрессовки, мм

7. Рассчитывают действительный натяг  , мкм

, мкм

мкм

мкм

где  и

и  – коэффициенты

– коэффициенты

где  – коэффициент Пуассона, для стали

– коэффициент Пуассона, для стали

– модуль упругости, для стали

– модуль упругости, для стали  МПа

МПа

8. Определяют расчётный натяг соединения  , мкм, до запрессовки с учётом того, что в процессе запрессовки происходит частичная деформация и срезание микронеровностей на поверхности сопряжения деталей

, мкм, до запрессовки с учётом того, что в процессе запрессовки происходит частичная деформация и срезание микронеровностей на поверхности сопряжения деталей

мкм

мкм

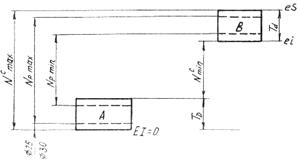

9. Определяют стандартную посадку по расчётным натягам, вычисленным по данным эксперимента. Экспериментальные допуски деталей должны быть меньше или равны стандартным и располагаться относительно нулевой линии (номинального размера) внутри стандартных полей допусков.

Согласно рисунку, допуски и посадки деталей соответствуют стандартам, если

где  и

и  – максимальные и минимальные натяги стандартных посадок соответственно

– максимальные и минимальные натяги стандартных посадок соответственно

где es – верхнее отклонение размера вала, ei – нижнее отклонение размера вала, ES – верхнее отклонение размера отверстия, EI – нижнее отклонение размера отверстия.

ø30

Вывод: в ходе лабораторной работы осуществлялось расчётно-экспрементальное определение силы заправки для группы соединения валиков и втулок, расчёт минимальных и максимальных натягов и подбор стандартной посадки. Были изучены с натягом пасадки и определены её основные параметры.

|

2015-05-10

2015-05-10 1444

1444