Содержание работы

1. Представить производственную структуру предприятия,

2. Произвести расчет салона.

3.Выполнить расчет участка запуска,

4. Произвести расчет склада изделий.

5. Произвести расчет раскройного цеха по индивидуальным заказам.

6. Выполнить два варианта планировки предприятия и их анализ.

Инструменты, приборы: ЭВМ, калькуляторы.

Литература: /1/с. 231-256, 275-278, 153-158; /2-5/.

1. Производственный состав предприятия - это перечень его структурных единиц. Он зависит от назначения, функций, выполняемых предприятием, вида и объема реализуемых услуг.

На протяжении десятков лет развития бытового обслуживания в нашей стране практически в каждой области традиционным было создание городских или областных производственных объединений (ПО).Они могли быть отраслевыми или многоотраслевыми.

В состав ПО могли входить: головное предприятие, городские фабрики, межрайонные фабрики, городские производственные управления (ГПУ) и районные производственные управления (РПУ).

В условиях перехода к рыночной экономике производственная структура ПО и его подразделений, представленная в источниках /2,5/, подвергалась изменению. В частности были, ликвидированы межрайонные фабрики.

В связи с изменением форм собственности типы и структура швейных предприятий совершенствуется и по сегодняшний день. Так, в бытовом обслуживании вместо областных специализированных швейных объединений появились акционерные общества (АО), объединяющие несколько предприятий по ремонту и пошиву одежды и различные товарищества на базе отдельных ателье. На этих предприятиях, кроме традиционного индивидуального обслуживания заказчиков, как правило изготавливают одежду мелкими сериями. Централизованные, подготовительные и раскройные цеха, функционирующие ранее в объединениях, существуют и в составе АО, однако они сократились в объемах и изменились их функции.

Дома моделей, ранее оказывавшие только модельно-конструкторские услуги предприятиям, оказались в более сложных условиях. Из-за высокой стоимости модельно-конструкторских разработок заявок от предприятий не поступает. Поэтому многие Дома моделей с целью экономического выживания стали организовывать пошив и реализацию изделий экспресс-моды мелкими сериями, индивидуальное обслуживание заказчиков по разряду «Люкс», изготовление, демонстрацию и реализацию высокохудожественных, авторских моделей и т.п. Такие Дома моделей по-прежнему могут входить в состав АО, либо являются самостоятельным хозрасчетным предприятием.

И, наконец, появилось множество так называемых «малых» предприятий различных форм собственности, выпускающих одежду мелкими сериями, гибко реагирующих на изменение спроса на рынке. Эти предприятия часто организуют в своей структуре маломощное подготовительно-раскройное производство, маломощное с простейшим оборудованием и низкой организацией труда. Некоторые из этих предприятий имеют положительную тенденцию к развитию, расширению, совершенствованию процессов по всему технологическому циклу.

В работе студентам предлагается представить производственный состав АО, а также Дома моды, являющегося головным предприятием этого АО, в виде схем /2/.

С учетом реальных изменений в отрасли следует гибко подходить к выбору производственной структуры предприятия. При этом в работе необходимо обосновать выбранную структуру, а также кратко охарактеризовать предприятие и его подразделения.

2. Приемный салон любого ателье является контактной зоной, где заказчик может получить информацию о новинках моды, оказываемых услугах, здесь производятся прием и оформление заказа, проведение примерки, выдача готового изделия.

В салоне работают диспетчер, художники-консультанты, приемщики заказов, закройщики, заведующий салоном.

Площадь салона рассчитана на несколько условно выделенных зон:

-информации (рабочее место диспетчера, информация для заказчика, витрина с материалами, экспозиция с новыми моделями, образцами отделок и т.п.);

-приема и оформления заказов (рабочие места художников-консультантов, приемщиков, кабины для приема заказов);

-проведения примерок (примерочные кабины);

-ожидания (комфортная зона).

Число приемщиков в смену определяют по формуле:

, (1)

, (1)

где t = 0,57 - норма времени на обслуживание одного заказчика, ч; Мсут - суточный выпуск изделий, шт.; R = 8 - продолжительность смены, ч; с - количество смен.

Число художников-консультантов в смену определяется:

, (2)

, (2)

где Η = 32 чел.- норма обслуживания в смену; К = 0,5-0,7 - коэффициент, учитывающий работу с закройщиками.

Количество примерочных кабин:

, (3)

, (3)

где nпос - число посещений кабины, зависит от количества примерок. В работе принимается 3 посещения для верхней одежды и женского платья при работе с одной примеркой; 2 посещения для мужских брюк без примерки; t - время пользования кабиной, 0.25 ч; k - коэффициент неравномерности посещения, 1,5; Т - продолжительность работы салона, зависит от режима работы ателье, час.

Число посетителей в салоне определяется по формуле:

, (4)

, (4)

где t = 0,5 ч - среднее время выполнения операции в салоне; Nlпoc - число посетителей, обращающихся за справками, составляет 10-25% от Мсут.

Площадь салона определяется по формуле:

, (5)

, (5)

где η - коэффициент использования площади, принимается 0,25-0,3.

Для определения площади салона оформляется сводная таблица числа работающих и оборудования (табл.1).

Таблица 1

Количество работающих, оборудования и площади салона

| Наименование условно выделяемой зоны | Исполнители | Число исполнителей в смену | Наименование и габариты оборудования, м | Количество единиц оборудования | Площадь, м2 |

| занимаемая оборудованием | зоны с учетом h=0,3 |

3. Достижение четкости в работе ателье, обеспечение назначаемых сроков исполнение заказов на всех этапах изготовления одежды возможно только при введении четко налаженной системы оперативного управления (система «Ритм») производственным процессом в ателье.

При этом оперативное управление призвано обеспечивать ритмичную и слаженную работу всех производственных участков, равномерный выпуск и планомерное исполнение заказов.

Для ателье по пошиву одежды задачи оперативного управления сводятся к следующему:

1. Точный расчет гарантированных сроков исполнения заказов,

2. Обеспечение ритмичной работы всех производственных участков за счет своевременного запуска изделий в работу строго в соответствии с установленными сроками.

3. Оперативный контроль за движением заказов и загрузкой производственных участков.

4. Четко налаженная информация заказчиков.

Для функционирования системы оперативного управления производством проектируют участок запуска. Участок запуска определяет единый порядок движения изделий в условиях изготовления их по индивидуальным заказам; своевременное обеспечение всех участков основного производства; хранение отрезов материалов, спорков, кроя, пакетов материалов, обмеленных после примерки изделий: комплектование суткопартий для подачи в раскройный и швейные цеха. Суткопартия - это партия изделий с одним назначенным сроком исполнения, предназначенная для запуска в конкретную бригаду.

Ответственность за функционирование системы «Ритм» возлагается на заведующего ателье и диспетчера.

Порядок определения исходных данных для расчета участка запуска зависит от характера организации и места его проведения, пакетирования материалов

Площадь участка запуска состоит из трех условно выделенных зон: первая - для хранения отрезов материалов, спорков изделия, кроя деталей верха, прокладочных и подкладочных деталей или пакетов одежды; во второй - хранят обмеленные после примерки изделия; в третьей зоне - выполняются технологические операции.

Иногда по технологической и экономической целесообразности на участке запуска проектируют четвертую зону, которая служит для централизованной подготовки деталей к запуску (прокладывание копировальных строчек на спецмашине 1622 кл, проверка качества кроя, подрезка подкладки и т.п.).

Основным устройством для хранения отрезов, кроя деталей и пакетов одежды в первой зоне служат полочные стеллажи, состоящие из секций ячеек.

Число секций ячеек определяют по формуле:

, (6)

, (6)

где Мсут - суточный выпуск изделий, шт., txp - число дней хранения (устанавливается в соответствии с продолжительностью производственного цикла); n - количество единиц отрезов, кроя, спорков, приклада, укладываемых в одну ячейку (размеры ячейки для пальтово-костюмного ассортимента - 800x800x500мм; для платьево-блузочного ассортимента - 800x400x500мм); nя - число ярусов стеллажа.

Расчеты количества секций стеллажей для первой зоны участка запуска представляют в виде табл.2.

Таблица 2

Расчет количества секций стеллажей для первой зоны участка запуска

| Наименование отрезов, кроя и т.д. | Суточный выпуск, шт. Мсут | Число дней хранения, txp | Число единиц в одной ячейке, шт., n | Число ярусов, шт., nя | Количество секций стеллажей, шт., nсек |

| Отрезы, -пальтово-костюмные -платьево-блузочные Крой: -пальтово-костюмных изделий -платьево-блузочных изделий -мелких серий Комплекты: -приклада Отрезы -подкладки | 2-15 2-15 10-15 10-15 | 10-15 |

При хранении отрезов, кроя и т.д. в люльках на АКУ-1Л, количество установок рассчитывают исходя из их вместимости (платьево-блузочного ассортимента до 4000 ед., пальтово-костюмного ассортимента до 2000 ед.) по формуле:

, (7)

, (7)

где nизд - число отрезов, кроя и т.д., укладываемых в одну люльку (от 2 до 10 ед.); nл - количество люлек установки (400 люлек).

Размеры установки 6,8x1,44x2,3 м.

В случае если не производится детальный расчет устройств для хранения отрезов, кроя и т.п. для первой зоны участка запуска, то условно принимают две ячейки для каждого закройщика.

Изделия, размеры которых уточненны после примерки, хранятся во второй зоне на двухъярусных кронштейнах или на автоматизированной конвейерной установке АКУ-1.

При использовании двухъярусных кронштейнов количество оборудования рассчитывают по формуле:

, (8)

, (8)

где М1пр, 2пр - количество изделий, обмеленных после первой к повторной примерок в день, шт.; tхр - число дней хранения, принимается 2 дня; l1 - длина 1 кронштейна, занимаемая одним изделием, м (для пальтово-костюмных - 0,1 м; платьевых - 0,05 м); Lкр, - принятая длина кронштейна, (1,3-5-2м); nя - количество ярусов кронштейна.

При большой мощности предприятия наиболее целесообразным видом хранения являются автоматизированные конвейерные установки АКУ-1. Количество установок определяют по формуле:

, (9)

, (9)

где nизд - число изделий, размещающихся на одной установке (900 изделий платьевого ассортимента, 450 - пальтово-костюмного ассортимента, 600 брюк); tхр -число дней хранения, дн.

Количество оборудования для третьей зоны рассчитывают по численности работающих.

Численность запускальщиков и диспетчеров устанавливают по количеству портных или закройщиков. На 100 человек портных структурного подразделения выделяют одного диспетчера, на 8 закройщиков - одного запускальщика. Количество закройщиков можно принять исходя из мощности бригады:

-на одну бригаду, состоящую из 5-6 человек с выпуском 7-8 ед. платьево-блузочного ассортимента - 1 закройщик;

-на одну бригаду, состоящую из 7-9 человек с выпуском 4+5 ед. пальтово-костюмного ассортимента -1 закройщик.

Число подрезчиков подкладки определяют по формуле:

, (10)

, (10)

где Мсут - суточный выпуск изделий с подкладкой, ед.; t - затрата времени на одно изделие (0,2 ч).

В небольших по объему услуг структурных подразделениях с небольшим объемом услуг, возможно совмещение функций исполнителей (подрезчика и запускальщика и т.п.) или все работы на участке запуска выполняются одним исполнителем или сменным мастером ателье.

Количество оборудования расчитывается в соответствии с числом исполнителей.

Площадь участка запуска определяется по формуле:

, (11)

, (11)

где η - коэффициент использования площади, равный 0,4-0,5.

Все расчеты представляют в табл. 3.

Таблица 3

Сводная таблица оборудования и площади участка запуска

| Наименование оборудования, его тип и класс | Габариты оборудования, м | Количество оборудование, ед. | Площадь с учетом коэффициента использования площади η = 0,4-0,5м2 |

4. В складе готовых и подготовленных к примерке изделий осуществляется прием изделий, поступающих из швейного цеха, их хранение, упаковка и выдача заказчикам.

Расчет склада готовой продукции заключается в установлении способов хранения и транспортирования изделий, выбор транспортных средств и оборудования, определение необходимого количества рабочих и производственной площади.

При организации складов готовых изделий экономически целесообразной является комплексная механизация всех процессов -приемки изделий из цехов, их влажно-тепловой обработки, хранения, отгрузки.

На складах применяют партионный и поштучный способы хранения. В зависимости от мощности структурных подразделений применяют механизированное и немеханизированное хранение изделий. Различают хранение и транспортирование швейных изделий в подвешенном состоянии или в упакованном виде (в пачках или коробках).

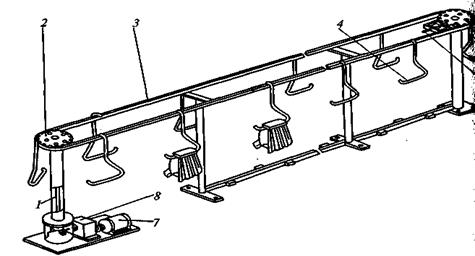

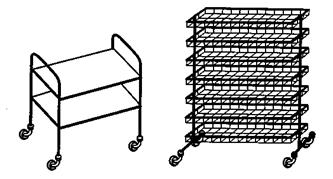

Наиболее рациональными устройствами для хранения изделий в подвешенном виде являются конвейерные установки (рис.1.).Также рекомендуется использовать конвейерные установки КХ-425, кронштейны, кронштейны-каретки У-26-71. Максимальная автоматизация процессов может быть достигнута при использовании для хранения изделий толкающих конвейеров. Их можно применять в качестве единой транспортной системы для цеха окончательной влажно-тепловой обработки и склада готовой продукции. При этом исключаются трудоемкие операции, связанные с ручной перевозкой и переноской изделий.

Рис. 1 Схема подвесного цепного конвейера

Для хранения головных уборов, отделок, сорочек и др. используют полочные стеллажи, шкафы, конвейерные установки люлечного типа, передвижные и механизированные стеллажи.

Для перевозки изделий из цеха окончательной отделки применяют тележки ТШП-77, ТШП-113, подвесной конвейер КПН-250Д-200, цепные и межэтажные элеваторы.

На складе готовой продукции кронштейны-каретки У-26-71 с изделиями хранятся на монорельсовых накопителях, размещенных в два или более ярусов по высоте помещения склада.

На предприятиях малой мощности хранение изделий осуществляется на одно - или двухъярусных кронштейнах.

Исходными данными для расчета склада готовых изделий является общее количество изделий, находящихся на складе:

Мо = Мгот + М1пр + М2пр, (12)

где Мгот - суточный выпуск готовых изделий, шт.; М1пр - суточный выпуск изделий, подготовленных к первой примерке, шт.; М2пр - суточный выпуск изделий, подготовленных ко второй примерке, шт.

В случае хранения изделий на АКУ-1 количество установок определяют по формуле:

, (13)

, (13)

где nизд - число изделий, помещающихся на одной установке, (900шт-легкая одежда, 450-верхняя одежда, 600 - брюк); tвн - число дней хранения, 1-5 дней.

Расчет количества АКУ-1 представляют в табл. 4.

При хранении изделий на кронштейнах длина кронштейна определяется по формуле:

, (14)

, (14)

где l1 - длина кронштейна, занимаемая одним изделием, м; (0,1 – для верхней одежды; 0,05 -для легкой одежды): nя - количество- ярусов кронштейна.

Таблица 4

Расчет количества устройств дня хранения изделий

| Наименование издали | Количество готовых изделий, ед. | Число изделий, ед. | Число дней хранения, дн. | Число изделий размещающихся на одной установке, ед. | Число конвейерных установок, шт. | ||

| подготовлено к 1 прим. | подготовлено ко 2 прим. | общее | |||||

Количество кронштейнов определяют, исходя из рациональной длины одного кронштейна:

, (15)

, (15)

где lрац - рациональная длина одного кронштейна (1,2-2 м).

Площадь склада готовых изделий зависит от выбранного оборудования и сроков хранения изделий. Общую площадь склада изделий расчитывают по формуле:

, (16)

, (16)

где Sоб - площадь, занятая оборудованием, м2; η - коэффициент использования площади, принимается 0,4 - 0,5.

Площадь оборудования определяют по формуле:

, (17)

, (17)

где Si - площадь единицы оборудования, м2; ni - количество оборудования, шт.

Расчеты площади склада изделий сводят в табл. 5.

Таблица 5

Расчет площади склада изделий

| Перечень операций, выполняемых в складе | Количество рабочих, чел | Оборудование и транспортные средства | Площадь, м2 | |||

| Наименование | Габаритные размеры, м | Количество | занимаемая оборудованием | с учетом h | ||

5. При изготовлении изделий по индивидуальным заказам закройщик выполняет следующие виды работ:

-прием заказа;

-выбор или согласование фасона изделия;

-снятие размерных признаков заказчика;

-заполнение паспорта заказа;

-подготовку материала к раскрою (декатирование материалов в ателье высшего разряда и разряда «люкс» или утюжка);

-подбор лекал базовых конструкций;

-раскрой верха изделия;

-проведение инструктажа портных;

-проведение примерок;

-обмелку и подрезку деталей изделия после примерки;

-сдачу изделия заказчику.

Известны три формы организации труда закройщиков: индивидуальная, коллективная без разделения труда и коллективная с разделением труда.

Индивидуальная форма организации труда закройщиков целесообразна в небольших ателье, где на изготовлении одного вида одежды занято не более 7-11 человек, а также при выполнении работ, требующих создания высокохудожественных изделий и творческого подхода (в домах моды).

На предприятиях, где трудятся бригады средней и большой мощности, возникает необходимость в использовании коллективной формы организации труда закройщиков. Эта форма требует единого метода работы закройщиков. При этом конструкция изделий должна отвечать одним и тем же технологическим требованиям к изготовлению. При коллективной форме без разделения труда работа закройщиков по циклу операций соответствует работе закройщика при индивидуальной форме. В этом случае закройщики работают в салоне по графику.

На крупных предприятиях может применяться коллективная форма организации труда закройщиков с разделением труда.Технологические операции, выполняемые в салоне, проводит первый закройщик,а в раскройном и швейном цехах - второй. Анализ работы закройщиков показал, что коллективная форма организации с разделением труда является наиболее рациональной и позволяет повысить производительность труда на 4-6% /2/.

В лабораторной работе приводится обоснование выбранной формы организации труда закройщиков.

Расчет количества закройщиков производят одним из перечисленных способов:

аналитическим по сопряженности производительности

труда закройщика и бригады;

расчетным способом (на ЭВМ).

первый способ предусматривает обоснование количества закройщиков в соответствии с информацией о сопряженности численности рабочих в бригаде и количества закройщиков. В качестве таковой можно использовать данные, приведенные в табл. 6.

Таблица 6

Количественный состав бригады, целесообразный при сопряжении

их производительности с производительностью закройщиков,

при затратах времени за раскрой и пошив, близких к среднеотраслевым (ателье 1-го разряда)

| Группа и вид одежды | Количественный состав бригады*, чел.при обслуживании ее закройщиками | ||||

| Одним | Двумя | Тремя | Четырьмя | Тремя на 2 бригады** | |

| Женская легкая одежда | 12-13 | 15-16 | 7-8 | ||

| Женская верхняя одежда | 9 (7-9) | 15-18 | 21-24 | 28-32 | 10-11 |

| Мужской пиджак и пальто* | 8 (7-9) | 15-16 | 21-24 | 28-32 | 10-11 |

| Брюки* | 25-27 | 32-36 |

Примечание: * - расчет выполнен с учетом специализации одних закройщиков на изготовление мужских костюмов и пальто, других - на изготовление брюк. При такой специализации для выполнения заказов в сложившемся соотношении (75% - на брюки, 25% - на пиджак и пальто) на 3 бригады по 8 человек по изготовлению пиджаков и пальто (24 чел.) требуются 2 бригады по изготовлению брюк с количеством рабочих по 9 в каждой (18 чел.). Соотношение рабочих, занятых на изготовлении плечевых изделий и брюк, составит 57 и 43%.

*- каждая бригада включает указанное количество рабочих.

Расчетным способом количество закройщиков определяют по формуле:

, (18)

, (18)

где Μ -суточный выпуск изделий, шт.; Ф3 - фонд рабочего времени закройщика; С - число смен; Нвр - норма затраты времени на одно изделие, ч.

Норма затраты времени на одно изделие равняется:

H = Toпep + t1 + t2 + t3 + t4, (19)

где Toпep - оперативное время на раскрой одного изделия, ч.; t1 - подготовительно - заключительное время, определяемое в процентах от Toпep (прил.2, табл. П.2.1); t2 - время обслуживания рабочего места (прил.2. табл. П.2.1); t3 - время на отдых и личные надобности (прил.2. табл. П.2.1); t4 - время на переходы, обусловленные технологией и организацией производства (прил. 2. табл. П.2.1).

Оперативное время определяется по формуле:

Toпep = Tмин + n×Tусл, (20)

где Tмин - норма времени на раскраивание изделия минимальной сложности (прил.2, табл. П.2.2),ч.; n - количество усложняющих элементов, шт.; Tусл - норма времени на раскраивание одного усложняющего элемента (прил.2, табл. 112.2), ч.

Количество усложняющих элементов для изделий по рекомендации ЦОТШЛ равно:

Пальто женское д/с - 5,67; Пиджак- 2,03; Платье -8,78; Брюки-1,24.

Результаты расчетов числа закройщиков сводят в табл. 7.

Площадь раскройного цеха определяется по формуле:

Sцеха = Nз - S1. (21)

где Nз - количество закройщиков в смену, чел.; S1 - норма площади на одного закройщика, равная 12 м2.

В раскройном цехе рабочее место закройщика оборудуется столом размером 3100х1100х850 мм, Для увеличения длины стола с левой стороны к нему может быть прикреплена откидная доска (длиной 400-500 мм и шириной равной ширине стола). Стол имеет две тумбы размером 800x800x700 мм для хранения отрезов материалов. Между тумбами находится полка для хранения линеек и вспомогательных лекал. К одной из торцевых сторон стола прикреплен ящик для сбора отходов материалов. Для раскроя полотна, уложенного по всей ширине, рекомендуется стол размером 3100x1650x850 мм; для раскроя полотна с двухкомплектной раскладкой - стол размером 6000x1650x850 мм. Количество раскройных столов в цехе должно быть не меньше количества закройщиков, работающих в наиболее загруженную смену. Например, для шести закройщиков устанавливают пять столов размером 3100x1100x850 мм и один 6000x1650x850 мм. Столы следует располагать так, чтобы свет падал с левой стороны от закройщика. Расстояние между столами для свободного прохода составляет 0,7 -0,8 м.

Таблица 7

Определение количества закройщиков (с примером расчета количества закройщиков

легкой женской одежды в ателье первого разряда)

| Наименование изделия | Суточный выпуск М, шт. | Нормы времени на раскрой изделия минимальной сложности, Tмин., ч | Количество усложняющих элементов, шт. | Нормы времени на раскрой 1 усложняющегося элемента Тусл., ч | Оперативное время на раскрой одного изделия, Топер., ч | Затраты времени на | Нормы затрат времени на раскрой одного изделия Н, ч | Количество закройщиков, чел. | ||||||||

| подготовительно-заключительную работу | обслуживание рабочего места | отдых и личные надобности | переходы | |||||||||||||

| % | ч | % | ч | % | ч | % | ч | расчетное | фактическое | |||||||

| Платье и т.д. | 1,64 | 7,77 | 2,26 | 3,1 | 0,07 | 16,4 | 0,37 | 8,8 | 0,2 | 3,7 | 0,08 | 2,98 | 7,63 |

В рабочей зоне закройщика устанавливаются манекен размером 400x500x1500 мм, кронштейн для хранения лекал (1500x600x1400) и стул для кратковременного отдыха. Если обмеловка изделий выполняется в раскройном цехе, то необходим кронштейн для хранения изделий после примерки. Для хранения выкроенных деталей и изделий после обмеловки можно установить полочный стеллаж или шкаф. Для разутюживания заминов ткани или декатирования в цехе устанавливается гладильная доска или утюжильный стол (1400x800x850мм).

Количество оборудования раскройного цеха определяется в зависимости от количества закройщиков и сводится в табл. 8.

Таблица 8

Сводная таблица рабочих и оборудования раскройного цеха по индивидуальным заказам

| Наименование изделия | Фактическое число закройщиков в смену, чел. | Наименование оборудования | Количество оборудования, шт. | Габариты оборудование, м |

Специфика труда закройщиков состоит в том, что они выполняют свои функции в примерочной кабине салона и в раскройном цехе. Для удобства их работы рядом с салоном рекомендуется проектировать участок обмеловки изделий после примерки. Он организуется в случае коллективной формы организации труда закройщиков с разделением функций или если раскройный цех и салон расположены на большом расстоянии друг от друга.

6. Рациональное расположение участков и цехов обеспечивается созданием кратчайшего транспортного пути грузов между цехами и участками, отсутствия возвратных движений грузов и пересечений грузопотоков, минимальных путей перемещения грузов между технологическими процессами. К расположению цехов и участков предъявляется ряд требований:

- соответствие характеру взаимосвязи производственных участков и

цехов предприятия;

- удобство и доступность подачи грузов;

- все производственные цехи и участки должны иметь самостоятельные выходы к бытовым помещениями, быть непроходными для

людского и грузового потоков других цехов и участков;

- обеспечение пожарной безопасности и техники безопасности.

Грузопоток швейного предприятия определяется количеством и видом транспортируемых грузов, протяженностью транспортных путей для каждого вида грузов. Грузами на швейном предприятии являются куски или отрезы материалов, крой деталей или комплекты кроя деталей изделия, готовые или подготовленные к примерке изделия.

На головном предприятии имеют место два основных грузопотока: один для централизованных цехов, обеспечивающих материалами, кроем и готовыми прокладочными деталями производство всего объединения, другой -для цехов и участков собственного производства.

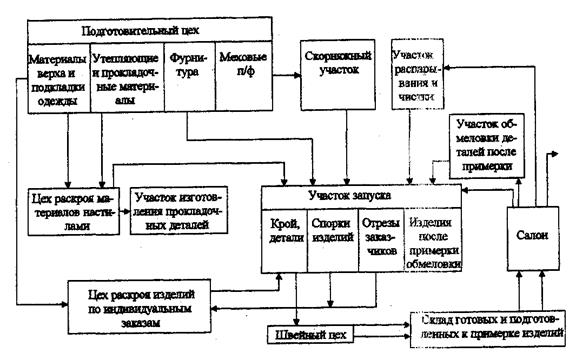

На рис. 2 изображена взаимосвязь участков и цехов с прямым грузопотоком (для предприятия с централизованными цехами). На предприятии имеется экспериментальный цех или группа, которые не имеют связи грузопотока с другими цехами, так как они обеспечивают все цеха и участки только нормативно-технической документацией.

Рис. 2. Взаимосвязь производственных участков и цехов предприятия с централизованными цехами

Демонстрационный и выставочный залы связаны с экспериментальным цехом.

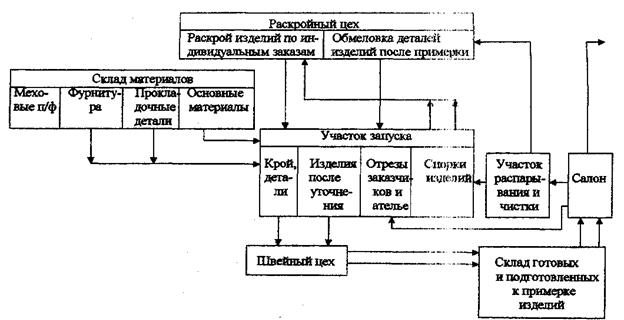

На рис.3 представлена взаимосвязь участков с прямым грузопотоком для ателье. Эта схема отличается от предыдущей меньшим числом участков и более простым грузопотоком. При отсутствии в ателье склада материалов связь упрощается. Все материалы в виде отрезов заказчиков и пакетов передаются на участок запуска.

Особо важную роль в грузопотоке играют транспортные средства Они уменьшают долю ручного труда при транспортных погрузо-разгрузочных работах. С их помощью грузы доставляют на соответствующие участки или рабочие места с наименьшей затратой энергии и времени.

На предприятиях применяют внутрифабричный и внефабричный транспорт. Внефабричный транспорт обеспечивает доставку различных материалов структурным подразделениям объединения или фабрики, изделий для примерки в КПП и т.д. Внутрифабричный транспорт обеспечивает перемещение грузов в пределах предприятия; он может быть межцеховым и внутрицеховым.

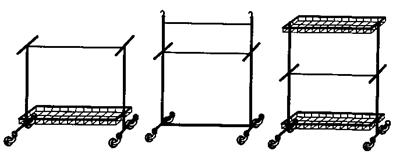

Первый обеспечивает доставку грузов в цеха и на участки, внутрицеховой - перемещение грузов внутри цеха или участка. В качестве межцехового транспорта используют напольные тележки (рис. 4-6), кронштейны, цепные подвесные транспортеры, подъемники, элеваторы и др.

Рис. 3. Взаимосвязь производственных цехов и участков в ателье

Рис.4. Тележки-контейнеры напольного транспортирования для перемещения и хранения пачек кроя, деталей и полуфабрикатов

Рис. 5. Тележки-стеллажи напольного транспортирования для перемещения и хранения пачек деталей и полуфабрикатов

Рис. 6. Тележки-контейнеры напольного транспортирования для передачи и хранения полуфабрикатов и готовых изделий

В качестве внутрицехового транспорта используют ручные тележки различных видов, электроштабелеры, электропогрузчики, кронштейны, конвейерные установки, подвесные цепные транспортеры и т.д. Применение внутрифабричного транспорта связано с увеличением капитальных затрат, поэтому необходимо стремиться к рациональному размещению технологических процессов, участков и цехов, при котором число транспортных средств сводится к минимуму. Особо тщательно транспортные средства следует выбирать для структурных подразделений небольшой мощности (ателье, мастерские), где окупаются затраты только на простейший и дешевый транспорт универсального типа (например, ручные тележки, подвесные цепные транспортеры).

В соответствии со вторым требованием все складские помещения, связанные с поступлением грузов (материалы, изделия после примерки из приемных пунктов или, наоборот, изделия, поступившие на примерку), располагают с противоположной стороны фасада здания, где находятся подъездные пути. В многоэтажных зданиях складские помещения (склад материалов или подготовительный цех, склад готовых или подготовленных к примерке изделий) целесообразно располагать на первом или в цокольном этаже для удобства выгрузки и подачи грузов. При отсутствии достаточной площади на первом этаже располагают только один участок подготовительного цеха - количественной приемки и распаковки материалов, куда непосредственно из автомашин поступает упакованный материал.

При размещении участков необходимо уделить особое внимание тем цехам и участкам, которые имеют между собой неоднократную связь.

Для сокращения пути перемещения грузов на предприятии участки или цеха, взаимосвязанные прямым грузопотоком, располагают так, чтобы завершение технологического процесса одного цеха или участка находилось вблизи к началу процесса последующего цеха или участка. Склад изделий должен быть увязан с завершением технологического процесса в швейном цехе и салоне.

Наиболее сложно обеспечить удобство подачи грузов для участка запуска, так как он связан прямым грузопотоком с другими участками и цехами.

Для удобства заказчиков и изоляции салона от производственных помещений, последний целесообразно размещать на первом этаже со стороны фасада здания. Зону приема заказов следует располагать вблизи участка запуска для передачи принятых от заказчиков отрезов материалов, а зону примерки и выдачи заказов - вблизи склада готовых и подготовленных к примерке изделий.

Все участки и цехи должны быть связаны с бытовыми помещениями и выходами к лестничным клеткам. Коридор для сообщения с бытовыми помещениями может служить одновременно и для перевозки грузов, поэтому его ширина составляет не менее 2 м

В соответствии с требованиями безопасной работы и противопожарной охраны необходимо, чтобы в крупных цехах или на производственных участках были запасные выходы со свободным доступом к ним работающих в цехе.

Все цехи и участки должны иметь самостоятельные выходы к лестничным клеткам, лифтам, бытовым помещениям. В крупных цехах с целью обеспечения пожарной безопасности необходимы запасные выходы со свободным доступом к ним. При проектировании напольных транспортных средств предусматриваются главные проходы шириной 2,5 - 3,9 м и коридоры шириной не менее 2 м. Все транспортные устройства типа (лифты, элеваторы, подъемники) должны иметь ограждения, Б целях техники безопасности двери помещений, расположенных напротив друг друга, должны быть смещены.

Произвольно выбирается также площадь цехов и участков, не рассчитываемых детально, но соотношение площадей должно приближенно отражать характерные особенности проектируемого предприятия. Так, на головном предприятии централизованные цеха по обслуживанию всего производственного объединения будут занимать более значительную площадь, чем участки, обслуживающие головное предприятие.

Вариант планировки двух этажей проектируемого предприятия оформляется на графическом листе формата АО на миллиметровой бумаге в масштабе 1:100.

Площадь и количество оборудования в детально проектируемых цехах и производственных участках на планировках должны соответствовать результатам расчетов.

Ширина здания принимается равной18м или 24 м. Конфигурация здания может быть любой. Строительную сетку колонн рекомендуется принимать 6х6 м. Перегородки между цехами могут располагаться по колоннам или через 3 м.

Вариант размещения цехов или участков проектируемого предприятия студенты анализируют. И приводят характеристику грузопотока, выявляют встречные и пересекающие линии грузопотоков. При этом обосновывают выбор транспортных средств. Пример на рис.7.

Рис.7. вариант планировки цехов.  |

В отчете по выполненной работе студенты представляют:

1. Структуру предприятия и ее обоснование.

2. Расчет салона.

3. Расчет участка запуска.

4. Расчет склада изделий.

5. Расчет количества закройщиков (на ЭВМ).

6. Планировку предприятия и ее анализ.

2015-05-10

2015-05-10 1788

1788