ISBN © ФГБОУ ВПО «МГТУ им. Косыгина», 2011

© Ермаков А.А., Захаркина С.В., Козлов А.Б., Макаров А.А.,

Румянцев Ю.Д., Рыжкова Е.А.,

Себина Л.П., Тимохин А.Н. 2011

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.. 5

ГЛАВА 1. КЛАССИФИКАЦИЯ ЭЛЕМЕНТОВ АВТОМАТИКИ.. 10

ГЛАВА 2. СРЕДСТВА ПОЛУЧЕНИЯ ИНФОРМАЦИИ О СОСТОЯНИИ ПРОЦЕССА 14

2.1. Основные понятия в метрологии. 16

2.1.1. Классификация методов измерения. 18

2.1.2. Погрешности и методы обработки результатов измерения 20

2.2. Принципы построения измерительных преобразователей (датчиков технологических параметров) 29

2.3. Резистивные преобразователи. 36

2.3.1. Резистивные датчики перемещения. 37

2.3.2. Тензорезисторы.. 41

2.3.3. Терморезисторы.. 45

2.3.4. Контактные преобразователи. 48

2.4. Электростатические преобразователи. 50

2.5. Пьезоэлектрические преобразователи. 54

2.6. Электромагнитные преобразователи. 57

2.6.1. Индуктивные датчики. 58

2.6.2. Трансформаторные датчики. 62

2.6.3. Сельсинные датчики. 65

2.6.4. Тахогенераторы.. 68

2.7. Гальваномагнитные преобразователи. 70

2.8. Термоэлектрические преобразователи. 70

2.9. Гальванические измерительные преобразователи. 70

2.10. Оптоэлектронные преобразователи. 70

2.10.1. Принцип действия оптоэлектронных преобразователей. 70

2.10.2. Элементная база оптоэлектронных приборов и устройств 70

2.11. Бесконтактные оптические методы измерений температуры.. 70

2.12. Цифровые датчики систем автоматики. 70

2.12.1. Энкодеры угловых и линейных перемещений. 70

2.12.2. Принцип действия абсолютного энкодера. 70

2.12.3. Импульсные энкодеры.. 70

2.12.4. Принцип действия импульсных энкодеров с угловым перемещением 70

2.12.5. Принцип действия преобразователей линейных перемещений 70

2.13. Датчики технологических параметров текстильного производства 70

2.13.1. ИК измерители влажности волокнистых материалов. 70

2.13.2. Измеритель влажности волокна в кипах. 70

2.13.3. ИК ОЭП расхода волокна в пневмопроводах. 70

2.13.4. ИК ОЭП линейной плотности ленты.. 70

2.13.5. ИК ОЭП обнаружения швов на движущейся ткани. 70

2.13.6. ИК ОЭП перекоса уточных нитей в тканях. 70

2.13.7. ОЭП температуры с ИК-световодом.. 70

2.13.8. Устройство для контроля параметров смешивания натуральных и химических волокон 70

ГЛАВА 3. СРЕДСТВА ПРЕОБРАЗОВАНИЯ, ОБРАБОТКИ, ХРАНЕНИЯ И ИСПОЛЬЗОВАНИЯ ИНФОРМАЦИИ 70

3.1. Усилители автоматических систем.. 70

3.1.1. Электронные усилители. 70

3.1.2. Применение операционных усилителей в системах автоматики 70

3.1.3. Магнитные усилители. 70

3.2. Релейные элементы систем автоматики. 70

3.2.1. Электромагнитные реле. 70

3.2.2. Электронные, полупроводниковые и фотоэлектрические реле 70

3.2.3. Реле времени и таймеры.. 70

3.2.4. Путевые переключающие устройства. 70

3.2.5. Релейно-контактные схемы систем автоматики. 70

3.3. Регуляторы и регулирующие блоки. 70

3.3.1. Регуляторы прямого действия. 70

3.3.2. Позиционные электрические регуляторы.. 70

3.3.3. Аналоговые регулирующие устройства. 70

3.3.4. Цифровые и микропроцессорные регулирующие устройства 70

СПИСОК ЛИТЕРАТУРЫ... 70

ВВЕДЕНИЕ

Автоматизация технологических процессов и производств связана с решением ряда технических задач, основными из которых являются обеспечение систем автоматизации средствами измерения и контроля, преобразования полученной информации; формирование законов управления и регулирования, а также обеспечение непосредственного воздействия на объект средствами исполнения управляющих команд и регулирующими устройствами. Таким образом, автоматические системы управления представляют собой совокупность отдельных технических средств, связанных между собой и выполняющих определенные функции конструктивных элементов, совмещение которых обеспечивается стандартизацией входных и выходных сигналов, параметров электрических и пневматических источников питания, пределов измерений датчиков и измерительных устройств, а также присоединительных размеров. Применение этого принципа делает приборы более универсальными, позволяет использовать при их создании рациональный минимум конструктивных элементов, обеспечить взаимозаменяемость отдельных узлов, повысить их ремонтоспособность и расширить круг решаемых задач.

Развитие технических средств автоматизации тесно связанно с техническим регулированием. Техническое регулирование – одно из приоритетных направлений повышения конкурентоспособности отечественной продукции [1], модернизации промышленности, обеспечения безопасности продукции и процессов её производства, защиты внешнеэкономических интересов страны в условиях присоединения к Всемирной торговой организации (ВТО).

В свою очередь, модернизация текстильной промышленности определяется уровнем автоматизации оборудования и управления, в том числе и используемых технических средств. Техническое регулирование определено в Федеральном Законе «О техническом регулировании», вступившем в действие 1 июля 2003 года. Закон направлен на создание основ единой политики в области технического регулирования, стандартизации и сертификации, отвечающей современным международным требованиям.

Техническое регулирование осуществляется в соответствии с принципами [2]:

применение единых правил установления требований к объектам технического регулирования;

соответствие технического регулирования уровню развития национальной экономики, материально-технической базы и научно-технического процесса;

независимость органов аккредитации и сертификации от изготовителей и потребителей;

единства системы правил аккредитаций;

единство правил и методов испытаний;

недопустимость ограничения конкуренции при осуществлении аккредитации и сертификации;

недопустимости совмещения полномочий органа госконтроля и органа по сертификации;

недопустимость внебюджетного финансирования госконтроля за соблюдением требований технического регламента.

Закон устанавливает новую форму правового документа – технический регламент, в котором должны быть изложены обязательные требования к объектам технического регулирования. Предусмотрено внедрение общих и специальных технических регламентов. При этом отменены два закона РФ: «О сертификации продукции и услуг» и «О стандартизации», введенные 10 июня 1993 года, а с 30 декабря 2008 года введен в действие новый закон «О единстве измерений». Ведение новых законов предусматривает проведение глубокой реформы, в которой важно обеспечить плавное замещение старой системы на новую.

В законе предусмотрен переходной период длительностью семь лет, в течение которого будут существовать старые и новые элементы технического регулирования. При этом реализуются новые принципы развития стандартизации, сертификации и метрологии России. Государственные стандарты Российской Федерации из основного инструмента государственного технического регулирования трансформируются в добровольные российские национальные, которые совместно с международными стандартами служат основой для разработки технических регламентов.

Технические регламенты принимаются только в целях защиты жизни, здоровья физических лиц, имущества физических или юридических лиц, государственного или муниципального имущества, охраны окружающей среды, в том числе жизни и здоровья животных или растений, а также в целях предотвращения введения в заблуждение потребителей продукции. Принятие технических регламентов в иных целях не допускается. В целях обеспечения эффективной государственной политики в области стандартизации, сертификации и метрологии необходимо создание единой национальной системы стандартизации и единства измерений на территории Российской Федерации, организация подтверждения соответствия продукции техническим регламентам, обеспечивающей баланс интересов государства, субъектов хозяйствования, общественных организаций и потребителей.

Такие кардинальные изменения приводят к новым подходам к разработке и применению технических средств. Важную роль приобретает сертификация технических систем. В области сертификации также происходят существенные изменения. В законе «О техническом регулировании» ведено обобщающее понятие, принятое в международной практике, «подтверждение соответствия» и знак обращения, получаемый при регистрации декларации о соответствии или сертификата соответствия. Подтверждение соответствия и сертификации технических средств является официальным подтверждением качества и определяет конкурентную способность технических средств, а значит дальнейшее развитие автоматизации и текстильного производства в целом. В мировой практике используются две системы сертификации: обязательная и добровольная. В Российской Федерации в определенное время отдавалось предпочтение обязательной сертификации (так, в 2002 году свыше 60 % продукции подвергалось обязательной сертификации, в то время как в странах ЕС – лишь 10 – 15%), что привело к замедлению товарооборота и уменьшению темпов технического прогресса. В соответствии с законом «О техническом регулировании» положение это изменяется и обязательная сертификация касается только продукции, выпущенной в России, и проводится в случаях, предусмотренных техническими регламентами, то есть требованиями в отношении безопасности. Однако, разработчики, как и потребители продукции, заинтересованы в сертификации, так как наличие ее является гарантией качества. В связи с этим широко применяется добровольная сертификация. В настоящее время в России более 90 систем добровольной сертификации и разработано много нормативных документов [3 – 5]. В частности, создана «Система сертификации средств измерений», которая носит добровольный характер и удостоверяет соответствие измерительных технических средств заявителей метрологическим правилам и нормам. При организации системы принимались во внимание нормативные документы международных организаций ИСО, МЭК [6, 7], Системы ГОСТ Р [3 – 5]. Основными целями введения этой системы являются обеспечение единства измерений, содействие экспорту товаров и увеличение конкурентоспособности средств измерений.

В преимущественном большинстве случаев полученная измерительная информация с целью унификации электрических или пневматических сигналов, значения которых пропорциональны измеряемым параметрам, требует дополнительной обработки и преобразования. Это достигается использованием формирователей и усилителей различных типов, преобразователей вида и формы сигналов, а также устройств для вычисления необходимых производных от полученной измерительной информации.

Формирование воздействия на объект автоматизации, осуществляемое регуляторами, базируется на статических и динамических характеристиках объекта, требованиях к качественным показателям процесса регулирования, а также зависит от общей структуры системы автоматического регулирования. Реализация воздействия на объект производится посредством релейных, линейных, цифровых регуляторов, микроконтроллеров и микропроцессоров. Для согласования по мощности выходных сигналов регулирующих устройств (формирователей закона управления) и исполнительных устройств, выполненных, как правило, в виде различных по типу электромагнитов, электродвигателей, электромагнитных муфт, теплоэлектрических нагревателей и пр., осуществляется с помощью релейно-контактных или силовых полупроводниковых преобразователей. Для перехода от одного вида энергии к другому используются электропневматические или пневмоэлектрические преобразователи.

Для непосредственного воздействия на объект используются регулирующие устройства различного назначения и конструкций в зависимости от характера энергетического и материального потока (ток, напряжение, расход воздуха или пара, жидкости, волокнистого материала и др.). Чаще всего это осуществляется с помощью заслонок, вентилей, кранов, клапанов и пр., конструктивно сочлененных непосредственно с исполнительными устройствами и механизмами.

Широкое использование программируемых логических контроллеров (ПЛК) в системах автоматического контроля и управления выдвинуло на первый план проблему их связи с объектами, состояние которых в большинстве случаев характеризуется непрерывными временными функциями времени. Поэтому в процессе обработки таких функций важная роль отводится операциям преобразования непрерывных (аналоговых) сигналов в цифровую форму и обратно. Это осуществляется интерфейсами: аналого-цифровыми и цифро-аналоговыми преобразователями, обеспечивающих сопряжение источников сигналов и регулирующих устройств с микропроцессорными устройствами их обработки.

Функционирование ПЛК определяется программным обеспечением, которое предписывает контроллеру однозначно определенные действия по приему и преобразованию входных сигналов, организации работы внутренней структуры, а также формированию выходного сигнала.

Книга 2 «Технические средства автоматизации текстильных производств» состоит из двух частей. В часть 1 вошли главы 1, 2, 3, в часть 2 – главы 4, 5.

ГЛАВА 1.

КЛАССИФИКАЦИЯ

ЭЛЕМЕНТОВ АВТОМАТИКИ

Особенности технологии текстильного производства, многообразие задач и процедур контроля и управления, различия в условиях эксплуатации текстильного оборудования на всевозможных переходах требует разработки и выпуска большого количества разнообразных технических средств автоматизации (ТСА) для построения эффективных систем управления. Технической базой для создания автоматизированных систем (АСУ) и систем автоматического управления (САУ) в текстильной промышленности является Государственная система промышленных приборов и средств автоматизации (ГСП). ГСП разработана с целью экономически и технически целесообразного решения проблемы обеспечения ТСА для систем контроля, регулирования и управления технологическими процессами текстильной промышленности.

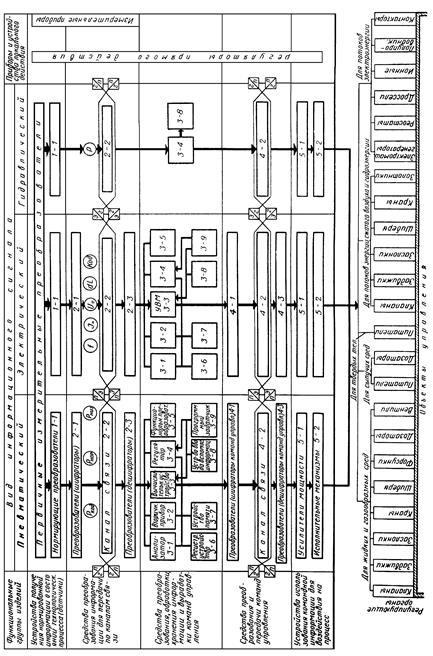

Структура ГСП отражает номенклатуру групп устройств [8], их назначение, области применения и выполняемые функции, а также взаимосвязи между группами. В зависимости от классификационных признаков структура ГСП может быть представлена различными схемами. Так, функциональное назначение средств ГСП и вид используемой энергии питания отражает структурная схема, приведенная на рис. 1.1.

Устройства ГСП по роду используемой энергии носителя сигналов для приема и передачи информации делятся на электрические, пневматические и гидравлические. В ГСП входят также устройства, работающие без использования вспомогательной энергии, – приборы и регуляторы прямого действия.

Использование приборов электрической ветви придает системе управления свойства высокой чувствительности, точности, быстродействия, дальности связи, обеспечивает высокую схемную и конструктивную унификацию приборов. В современных САУ применение устройств электрической ветви особенно целесообразно, так как становится возможной непосредственная связь последних с микропроцессорными системами управления (МПСУ).

Приборы пневматической ветви характеризуются безопасностью применения в легковоспламеняемых и взрывоопасных средах, высокой надежностью в тяжелых условиях работы, особенно при использовании в агрессивной атмосфере. Однако пневматические приборы уступают электронным в тех случаях, когда технологический процесс требует большого быстродействия или передачи сигналов на значительные расстояния (свыше 300 м).

Гидравлические приборы позволяют получать точные перемещения исполнительных механизмов при больших усилиях.

В основу ГСП положено также разделение технических средств по функциональному назначению.

К первой группе относятся первичные измерительные преобразователи, которые вместе с нормирующими устройствами, формирующими унифицированный сигнал, образуют устройства получения информации о состоянии процесса (датчики). К этой же группе устройств относятся релейные (позиционные преобразователи – контактные, индукционные, пневматические, оптические, радиационные) и другие преобразователи, реагирующие на определенные состояния среды, положения изделий и выдающие дискретные сигналы, а также, устройства формирования алфавитно-цифровой информации.

Во вторую группу входят коммутаторы измерительных цепей, преобразователи сигналов и кодов, шифраторы и дешифраторы, согласовательные устройства, а также устройства телеизмерения, телесигнализации и телеуправления. Технические средства этой группы используются для преобразования сигналов, содержащих измерительную информацию, и сигналов, несущих команды управления.

Третью группу устройств составляют анализаторы сигналов, функциональные и операционные преобразователи, логические устройства, запоминающие устройства, регуляторы, задатчики всех типов, а также управляющие вычислительные устройства.

B четвертую группу устройств входят исполнительные устройства – электрические, пневматические, гидравлические или комбинированные исполнительные механизмы, усилители мощности и вспомогательные устройства к ним.

Для всех изделий ГСП разработаны общие основные понятия совместимости.

Информационная совместимость – совокупность стандартизированных характеристик, обеспечивающих согласованность сигналов связи по видам и номенклатуре, их информативным параметрам, уровням, пространственно-временным и логическим соотношениям, типу логики. Для всех изделий ГСП приняты унифицированные сигналы связи и единые интерфейсы.

Конструктивная совместимость – совокупность свойств, обеспечивающих согласованность конструктивных параметров и механическое сопряжение технических средств, а также выполнение эргономических норм и эстетических требований при их совместном использовании.

Метрологическая совместимость – совокупность свойств, обеспечивающих сопоставимость результатов измерений и возможность расчета погрешности результатов измерений при работе технических средств в составе системы.

Эксплуатационная совместимость – совокупность свойств, обеспечивающих работоспособность и надежность функционирования технических средств при совместном использовании в определенных производственных условиях, а также удобство обслуживания, настройки и ремонта.

ГЛАВА 2.

СРЕДСТВА ПОЛУЧЕНИЯ ИНФОРМАЦИИ

О СОСТОЯНИИ ПРОЦЕССА

Осуществление контроля, регулирования и управления промышленными объектами текстильного производства требует, в первую очередь, получения объективной исходной информации о состоянии и ходе технологических процессов, протекающих в объектах автоматизации. В процессе измерения разнообразных физических величин, необходимо определять количественное значение с помощью соответствующих технических устройств, называемых средствами получения измерительной информации (датчиками). Эти устройства являются неотъемлемой частью практически любой системы промышленной автоматики.

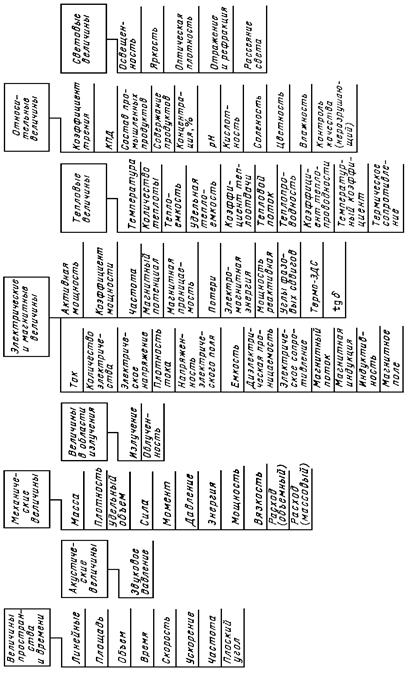

При большом многообразии измеряемых технологических параметров трудно рассчитывать на успешную разработку датчиков без их систематизации и унификации. Проведенные в 70-х годах ХХ века Институтом проблем управления исследования по оценке размеров области такой информации позволило создать кадастр величин и параметров, подлежащих измерению.

Кадастр – систематизированный свод сведений, составляемый периодически или путем непрерывных наблюдений над соответствующими объектами. Он объединяет физические величины, которые определяют состояние технологических объектов управления различных отраслей. К ним относятся величины пространства и времени, механические, электрические и магнитные, акустические, световые, а также относительные. Кадастр определяет перспективы развития номенклатуры средств измерений – датчиков технологических процессов.

На рис. 2.1 представлена структура кадастра измеряемых величин. Главным образом это величины, используемые для контроля и автоматизации промышленных объектов. Приведенные классификация и перечень измеряемых и регулируемых величин ГСП в достаточной мере условны: они отражают главным образом существующую традицию, но, с другой стороны, ограничивают область распространения, определяют номенклатуру всех ТСА, входящих в ее состав, и служат для того, чтобы очертить круг объектов контроля и управления, охватываемых в настоящее время ГСП.

2015-05-13

2015-05-13 1213

1213