Металлорежущие станки с числовым программным управлением отличаются от обычных станков рядом конструктивных особенностей. Первоначально такие станки строились на базе универсальных станков путём добавления в конструкцию элементов, позволяющих выполнять определённые операции по командам от программного устройства без вмешательства человека. Например, в коробку подач вертикально-фрезерного станка устанавливались дополнительные электромагнитные муфты, позволявшие в нужный момент подключать соответствующий механизм перемещения стола станка, а так же одновременную работу по двум координатам. Команды на включения той или иной муфты поступали от управляющей программы. На универсальный токарно-винторезный станок навешивались дополнительные привода перемещения суппорта по двум направлениям, управление которыми так же задавалось программой.

В последующем такие станки проектировались с учётом специфики работы с программным управлением.

В настоящее время в силу интеграции операций, выполняемых на одном рабочем месте, выделены три основные группы металлорежущих станков: для обработки тел вращения, для обработки корпусных деталей и для специальных видов обработки.

В первую группу, самую многочисленную, входят различные токарные станки. По виду выполняемых работ они подразделяются на прутковые, патронные, патронно-центровые, карусельные, токарные обрабатывающие центры.

Во вторую группу входят фрезерные, сверлильные и многоцелевые станки (обрабатывающие центры).

В третью группу входят станки для лазерной и электроэрозионной обработки, зуборезные, шлифовальные и некоторые другие.

В общем случае структура станка с ЧПУ выглядит следующим образом:

-управляющая программа на программоносителе;

-устройство программного управления, в котором происходит считывание программы и её математическая обработка;

-устройство формирования команд исполнительным органам для отработки в реальном масштабе времени;

-исполнительные механизмы станка, которые реализуют движения с заданными в программе параметрами;

-устройства обратной связи, выдающие информацию о реальных параметрах выполняемого действия.

Для расширения технологических возможностей металлорежущего оборудования и максимального использования преимуществ программного управления, станки должны иметь определённый набор узлов и механизмов для их реализации.

Современный технический уровень выдвигает повышенные требования к производительности труда и технологическим возможностям станков. Достигается это за счёт повышения общей жёсткости станка, увеличения мощности главного привода, расширения диапазона частот шпинделя, увеличения скоростей рабочих подач и холостых ходов, применения многоинструментальных головок и механизированной загрузки заготовок, замены релейной автоматики электронной и применения высокоточных датчиков обратной связи.

Базовым элементом любого станка является станина. Она должна обладать повышенной жёсткостью, виброустойчивостью, точностью, долговечностью. На станине размещают направляющие станков. Наиболее широкое применение получили чугунные станины. Для станков малых и средних размеров стремятся отливать станины как одно целое, так как в этом случае обеспечивается наибольшая жёсткость конструкции. Для тяжёлых станков станины отливаются отдельными узлами. Обработка станин выполняется по шаблонам, что позволяет выполнить последующую сборку станины с достаточной точностью.

Совершенствование технологии сварки позволило перейти к изготовлению сварных станин прямоугольной формы. Специальные методы сварки и термообработки сварных конструкций обеспечивают сохранение точностных параметров изделия длительное время.

Станины изготавливаются с горизонтальными, вертикальными и наклонными направляющими. По направляющим перемещаются исполнительные органы – суппорта, каретки, столы. К направляющим станков с ЧПУ предъявляются высокие требования:

§ обеспечение точности перемещения и точной остановки при выходе в заданную координату;

§ плавное перемещение суппортов при малых значениях подач;

§ высокая жёсткость и демпфирующая способность стыков;

§ удобство регулирования зазоров;

§ высокая износостойкость;

§ стоимость и простота изготовления.

Различают направляющие скольжения, качения, гидростатические, аэростатические и комбинированные. При проектировании и изготовлении направляющих скольжения большое внимание уделяется снижению коэффициента трения покоя. Используемая в обычных станках пара чугун – чугун практически не применяется из-за довольно высокого коэффициента трения покоя, достигающего значений 0,22 – 0,3. При таких значениях требуется повышенное усилие в механизме привода, а страгивание подвижного элемента происходит рывком. Несколько лучшие показатели получаются при использовании в парах трения сплава ЦАМ 10-5, обеспечивающего снижение коэффициента трения

до 0,19.

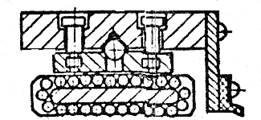

Наилучшие показатели обеспечивает использование для направляющих фторопластовых накладок, снижающих коэффициент трения покоя до значений 0,01 – 0,04, поэтому они нашли широкое применение в шлифовальных станках. Для повышения точности и плавности перемещения подвижного органа в станках с ЧПУ получили распространение направляющие качения. Опорными поверхностями служат стальные накладки, закалённые до твёрдости 59 ÷ 61 HRC, которые механически крепятся к основанию станины. Роликовые опоры, которые носят название "танкетки", имеют регулирующие устройства для создания предварительного натяга в узле. Конструкции регулирующих устройств бывают клиновые, винтовые, с использованием элементов гидравлики. Благодаря замене трения скольжения трением качения возможно снижение мощности привода. К недостаткам направляющих качения можно отнести удорожание

конструкции и пониженную демпфирующую

|

способность.

Рис. 11.1 Направляющие качения. Рис. 11.2 Роликовая опора „танкетка”

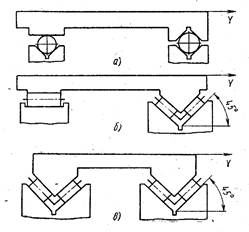

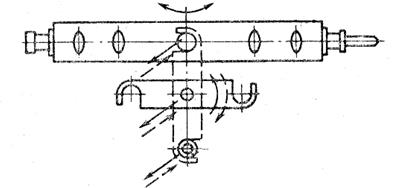

Гидростатические направляющие нашли применение в тяжёлых станках, на которых стол с установленной на нём заготовкой весят несколько десятков тонн. По паспортным данным многоцелевого станка 6М612 с размером стола 1200х5000 мм. вес стола составляет 8500 кг, а на него может устанавливаться заготовка, максимальный вес которой определяется из расчёта 4000кг. на 1000мм. длины стола. Такие направляющие выполняются плоскими или одна из них плоская, а вторая - V-образная. По специальным каналам между опорными поверхностями нагнетается рабочая жидкость – масло - под высоким давлением, порядка 30÷60 мПа. Стол "всплывает", в зазоре создается масляная прокладка, обеспечивающая перемещение подвижного элемента практически без потерь на трение. При тщательной регулировке элементов гидравлики и соответствующих характеристиках рабочей жидкости гидростатические направляющие обеспечивают плавность перемещения и высокую надёжность и долговечность (при соблюдении требований очистки и своевременной замены масла). Для передачи движения подвижному элементу в тяжёлых станках вместо винтовых пар применяют узел червяк—рейка. Такие узлы более удобны в эксплуатации и могут передавать значительные усилия.

|

Рис.11. 3 Силовая передача "червяк-рейка".

Аэростатические направляющие используются на небольших станках. Принцип работы аналогичен гидростатическим, только вместо масляной, создаётся воздушная подушка давлением воздуха. Воздух проходит предварительную очистку от влаги, а в пневмосистему специальным устройством подаётся масло для смазки контактирующих поверхностей.

Комбинированные направляющие, как правило, представляют комбинацию направляющих скольжения и качения.

Вращение шпинделя станка с закреплёнными в нём заготовкой или инструментом осуществляется при помощи главного привода.

Главный привод станков с ЧПУ должен обеспечивать широкий диапазон регулирования и обладать достаточной мощностью, чтобы обеспечить работу инструмента на предельных режимах.

В состав главного привода входят электродвигатель постоянного или переменного тока, коробка скоростей и элементы передачи крутящего момента на шпиндель. Шпиндельные коробки скоростей оснащаются электрическими или гидравлическими муфтами переключения скоростей. Переключение скоростей происходит ступенчато, что требовало большого количества передач для увеличения диапазона регулирования.

Для плавного регулирования частоты вращения применяются вариаторы – фрикционные редукторные устройства различных конструкций. Вариаторы не получили широкого распространения из-за неудобств эксплуатации и невысокой надёжности.

Рис.11.4 Фрикционные вариаторы

Использование в главном приводе двигателей постоянного тока позволило отказаться от громоздких коробок скоростей и обеспечить бесступенчатое регулирование частоты вращения шпинделя, что позволяет выбрать скорость резания, определённую технологами, и плавно изменять её в процессе резания. Уменьшение длины кинематических цепей повысило вибрационную устойчивость шпиндельного узла и потери времени на изменение частоты вращения. В последнее время вместо двигателей постоянного тока применяются частотно-регулируемые привода с асинхронными двигателями переменного тока. Такие привода относительно дешевы и обладают большой глубиной регулирования, что в сочетании с двух- или трёхдиапазонной коробкой скоростей обеспечивают плавное регулирование частоты вращения шпинделя в каждом диапазоне. Дополнительная коробка скоростей позволяет расширить диапазон скоростей станка. Передача крутящего момента от двигателя к шпиндельному узлу передаётся ременной передачей. В станках с программным управлением в ременных передачах используется поликлиновый ремень, который при меньшей ширине заменяет несколько обычных клиновых ремней. При использовании поликлинового ремня отпадает необходимость точного подбора длины ремней, работающих в одном комплекте.

К шпиндельным узлам станков с ЧПУ предъявляются повышенные требования по жёсткости и точности вращения. Шпиндельные узлы собираются на высокоточных шариковых и роликовых подшипниках. Особую группу составляют шпиндели на гидростатических и аэростатических подшипниках, обеспечивающих высокую жёсткость и точность. Преимущественная область применения шпинделей с такими подшипниками – шлифовальные станки, работающие периферией круга.

Более удобными в эксплуатации и достаточно надёжными шпиндельными узлами для шлифовальных станков являются получившие распространение в последнее время мотор-шпиндели. В этом узле шпиндель служит валом ротора электродвигателя. Такое конструкторское решение позволило снизить габариты шпиндельного узла, отказаться от соединительных муфт и ременных передач для передачи крутящего момента от электродвигателя к шпинделю и повысить общую надёжность узла. При установке мотор-шпинделя на станки, работающие торцом шлифовального круга, вал шпинделя выполняется полым для обеспечения подачи охлаждающей жидкости в зону обработки.

Отличительной особенностью металлорежущих станков с числовым программным управлением является наличие раздельных регулируемых приводов подач по каждой координате. К таким приводам предъявляются повышенные требования: расширенный от 1 до 30 000 мм/мин. диапазон регулируемых подач с возможностью дистанционного управления от УЧПУ, высокая плавность перемещений на малых скоростях, высокая жёсткость и точность кинематических цепей. В качестве силовых элементов в приводах подач используются шагово-импульсные двигатели с гидроусилителем, шаговые двигатели с повышенным крутящим моментом, двигатели постоянного и переменного тока с широким диапазоном регулирования, низкооборотные высокомоментные двигатели постоянного тока на постоянных магнитах.

Шаговый двигатель представляет собой маломощный синхронный двигатель с сосредоточенными обмотками и реактивным ротором. Статор шагового двигателя имеет три секции, в каждой из которых расположено по три пары обмоток. Ротор имеет так же три секции, которые собираются из звездообразных пластин из электротехнической стали. Количество выступов в пластинах ротора в два раза превышает число полюсов статора, а секции смещены в угловом направлении одна относительно другой на 1/3 межполюсного расстояния. При подаче постоянного тока в обмотку полюса одной секции ротора располагаются против полюсов статора, полюса второй секции смещены на 1/3 межполюсного расстояния, а полюса второй секции смещены на 2/3. Если отключить питание первой обмотки, а подключить вторую, ротор повернётся на 1/3 шага. При последовательной подаче импульсов тока на обмотки статора ротор будет вращаться. Реверсирование двигателя производится изменением последовательности включения обмоток. Угол поворота ротора шагового двигателя при цене импульса 0,01 мм. составляет 1,5°. При стандартной частоте следования импульсов 800 Гц. такой двигатель позволяет достичь скорости подачи исполнительного механизма до 1200 мм/мин. Разработаны шаговые двигатели, работающие на большей частоте следования импульсов, которые позволяют увеличить скорость подачи до 10 000 мм./мин.

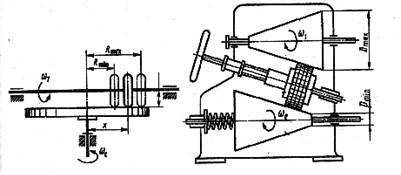

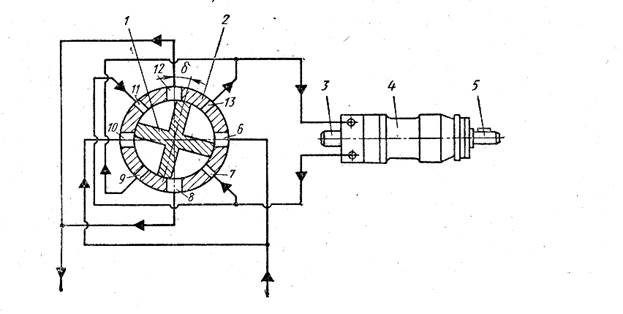

Шаговые двигатели обладают невысоким крутящим моментом, поэтому они работают в паре с гидроусилителями момента. Гидроусилитель момента состоит из аксиально-поршневого гидромотора и следящего устройства, управляемого шаговым двигателем.

Рис.11. 5 Гидроусилитель крутящего момента.

Рис.11. 5 Гидроусилитель крутящего момента.

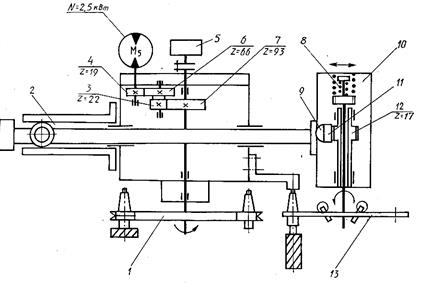

В схеме усилителя крутящих моментов (рис. 11.5) в качестве силового органа применен гидромотор 4, выходной вал 5 которого соединен с исполнительным механизмом. Чувствительным элементом является крановый золотник. Втулка 2 золотника жестко соединена с левым концом вала 3, а пробка 1 с задающим устройством - шаговым двигателем. Масло от насоса через отверстия 6 и 10 попадает в золотник. При нейтральном положении пробки 1 относительно втулки 2 указанные отверстия перекрыты.

Для уменьшения зоны нечувствительности гидроусилителя перекрытие выполняется минимальным (0,05---0,08 мм). Вращение вала гидромототора задается угловым положением пробки 1. Тогда масло из золотника через отверстия 13 и 9 поступает в гидромотор, а по отводящей трассе через отверстия 7 и 8, 11 и 12- на слив. Вместе с валом вращается по часовой стрелке и втулка 2. Вращение происходит, пока она относительно пробки не окажется в нейтральном положении.

Блок – гидроусилитель - шаговый двигатель - устанавливается непосредственно на конечное звено привода подач (чаще всего это пара винт-гайка). К недостаткам такого привода относятся невысокое быстродействие, ограничения по отработке малых перемещений, необходимость использования мощной гидростанции.

Применение высокомоментных двигателей постоянного тока позволило отказаться от использования сложной гидравлики в приводах подач. Преимуществом двигателей постоянного тока является широкий диапазон регулирования и возможность бесступенчатого изменения частоты вращения ротора. Наряду с двигателями постоянного тока в настоящее время в узлах привода подач станков с ЧПУ находят всё более широкое применение асинхронные двигатели переменного тока с тиристорными системами управления.

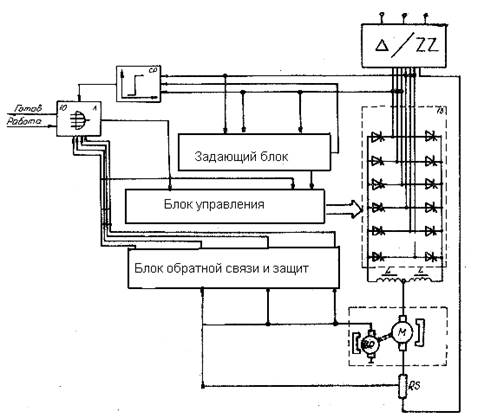

Регулируемые привода постоянного и переменного тока, применяемые в главном приводе и приводах подач, имеют в своём составе исполнительный электродвигатель, тиристорный преобразователь и электронную систему управления. Электродвигатель соединяется с механизмом подачи, например, с ходовым винтом, при помощи промежуточного редуктора с высокой кинематической точностью. Промежуточный редуктор должен обеспечивать безлюфтовую передачу крутящего момента от двигателя к ходовому винту. В некоторых конструкциях станков высокомоментные низкооборотные двигатели соединяются с исполнительным механизмом напрямую при помощи сильфонных муфт.

Тиристорный преобразователь, питающий электродвигатель, предназначен для получения из трёхфазного переменного тока промышленной частоты постоянного напряжения большой мощности. Тиристорный преобразователь обеспечивает получение постоянного тока величиной в несколько сотен ампер.

Электронная система управления выполняет несколько функций по управлению режимами работы привода:

-поддержание заданного значения частоты вращения ротора двигателя. Для этого имеется устройство обратной связи, которое состоит из тахогенератора, сидящего на одном валу с ротором и схемы сравнения. Схема сравнения анализирует величину сигнала тахогенератора с заданным и при несовпадении их значений изменяет величину управляющего напряжения.

-обеспечивает плавный разгон при включении двигателя. Этим исключаются рывки при разгоне рабочего органа, и обеспечивается нормальный режим работы силовых электрических цепей без больших пусковых токов.

-обеспечивает снижение скорости перед остановкой привода. Это необходимо для того, чтобы погасить инерцию движущейся массы рабочего органа и повысить точность выхода его в заданную координату. Снижение скорости может производиться ступенчато и плавно. Для этого предусматривается некоторый конечный участок траектории, на котором происходит ступенчатое или плавное изменение скорости от рабочего значения до нуля. Величина этого конечного участка задаётся параметрами стыковки УЧПУ с конкретным станком.

-следит за температурным режимом электродвигателя и в случае перегрева выдаёт сигнал на пульт оператора, а в случае аварийного режима отключает его. Двигатели большой мощности оснащаются вентиляционной установкой для отвода избыточного тепла.

-переключает полярность управляющего сигнала в бестоковую паузу работы тиристорного преобразователя при реверсе двигателя.

Рис. 11. 6 Блок-схема тиристорного преобразователя

привода постоянного тока.

Для повышения виброустойчивости при обработке заготовок подвижные элементы станков закрепляют. Это осуществляется различными тормозными и зажимными устройствами. Разработано и применяется большое количество таких устройств.

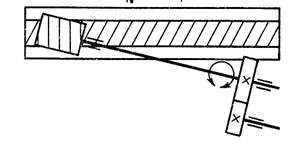

Для увеличения жёсткости узлов, имеющих возможность перемещения по направляющим, например, стол или шпиндельная бабка расточного станка, используются зажимные планки. Такие планки устанавливаются с тыльной стороны направляющих и могут к ним поджиматься эксцентриковыми или гидравлическими зажимами на тот период обработки, когда этот узел остаётся неподвижным.

Рис. 11.7 Схема зажима стола расточного станка.

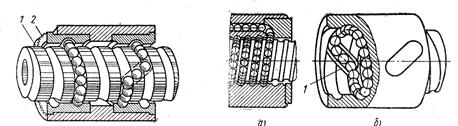

Для преобразования вращательного движения от приводного двигателя в поступательное движение рабочего органа в точных передачах применяется винтовая пара качения.

|

Рис. 11.8 Винтовая пара качения.

Шариковая пара винт-гайка качения в силу своих конструктивных особенностей не обладает эффектом самоторможения. Привод с таким конечным элементом оснащается тормозной электромагнитной муфтой, которая удерживает рабочий орган в неподвижном состоянии и выключается на время его перемещения. Тормозная электромагнитная муфта может встраиваться непосредственно в двигатель. Такую конструкцию имеют высокомоментные двигатели постоянного тока "Элпром" болгарского производства. В приводах с асинхронными двигателями переменного тока используется схема торможения путём подачи напряжения 30÷40 вольт постоянного тока на одну из статорных обмоток. Создаваемое им постоянное магнитное поле обеспечивает тормозной момент на роторе электродвигателя. Такая схема используется так же для гашения инерции ротора, что обеспечивает более точный выход в заданную координату.

В станках, относящихся к группе многоцелевых станков, шпиндельный узел в сборе с коробкой скоростей и приводом устанавливается на стойке на вертикальных направляющих. Для перемещения узла по направляющим применяется ходовой винт, который принимает на себя всю вертикальную нагрузку не только от сил резания, но и от веса перемещаемого узла. В зависимости от габаритов станка вес шпиндельного узла может достигать нескольких тонн. Например, боковая фрезерная бабка фрезерно-сверлильно-расточного станка модели 6М612 весит 5600 кг., и весь этот вес с учётом коэффициента трения в направляющих нагружает ходовой винт вертикального перемещения. Это приводит к интенсивному износу винтовой пары и необходимости завышать мощность привода.

Для снижения нагрузок на винтовую пару в станках устанавливают системы уравновешивания. Поскольку станки в своём составе имеют, как правило, систему гидравлики и маслостанцию, применяется гидравлическая система уравновешивания. Под перемещаемым узлом устанавливается гидроцилиндр, корпус которого опирается на специальный элемент станины или фундамент станка. Шток гидроцилиндра упирается в корпус перемещаемого узла примерно по центру тяжести узла. При перемещении узла вверх включается подача масла в полость гидроцилиндра, который воспринимает нагрузку от веса узла. При перемещении вниз включается золотник слива масла из цилиндра. Настройка гидравлических параметров системы уравновешивания выполняется таким образом, чтобы при подъёме и опускании узла в гидроцилиндре было небольшое избыточное давление для создания постоянного натяга в винтовой паре.

Для снижения энергозатрат и увеличения быстродействия системы уравновешивания в питающую гидравлическую схему включают гидроаккумулятор, основным назначением которого является сохранение части энергии гидравлической жидкости, выходящей из цилиндра при опускании штока. Гидроаккумулятор представляет собой герметичный высоконапорный сосуд, разделённый на две части упругой мембраной. В одну из полостей закачивается под большим давлением (порядка 30атм.) инертный газ – аргон. Вторая полость через систему золотников подключается к общей гидравлической магистрали. При опускании вниз, когда на шток гидроцилиндра действует вес узла, масло из гидроцилиндра нагнетается в полость гидроаккумулятора, сжимая при этом через упругую мембрану находящийся в другой полости газ. При подъёме узла масло в гидроцилиндр частично закачивается маслостанцией и одновременно поступает из гидроаккумулятора, облегчая при этом работу маслостанции.

Для уравновешивания менее тяжёлых узлов применяется более простая система с контргрузами. К тросу, переброшенному через блок на верхней части стойки, подвешиваются шпиндельный узел и контргруз, который уравновешивает его вес. Вес контргруза выбирается таким, чтобы он создавал силу, несколько превышающую вес перемещаемого узла. В этом случае при перемещении вверх или вниз создаётся постоянный натяг в винтовой паре, который действует в одну и ту же сторону, независимо от направления перемещения. В настоящее время практически все станки с ЧПУ оснащаются замкнутыми системами управления. На исполнительные органы станков устанавливаются датчики обратной связи. Существуют различные типы датчиков: магнитные, индукционные, электрические, оптические, фотоэлектрические. Датчики обратной связи бывают линейные и круговые. Линейные устанавливаются непосредственно на подвижный элемент станка и являются датчиками прямого отсчёта.

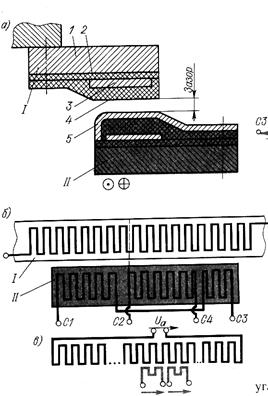

Наибольшее распространение получили линейный индуктосин и фотоэлектрический линейный преобразователь. Линейный индуктосин состоит из двух основных деталей, которые носят название "линейка" и "слайдер". "Линейка" закрепляется жёстко на неподвижной части станка, "слайдер" – на перемещаемом элементе. Эти детали представляют собой полоски из изоляционного материала 1, на которые методом фотопечати наносятся расположенные особым образом электропроводящие обмотки 3. Подвижная обмотка, расположенная на "слайдере, является статорной. Она запитывается переменным напряжением с частотой 4000 Гц.

Наибольшее распространение получили линейный индуктосин и фотоэлектрический линейный преобразователь. Линейный индуктосин состоит из двух основных деталей, которые носят название "линейка" и "слайдер". "Линейка" закрепляется жёстко на неподвижной части станка, "слайдер" – на перемещаемом элементе. Эти детали представляют собой полоски из изоляционного материала 1, на которые методом фотопечати наносятся расположенные особым образом электропроводящие обмотки 3. Подвижная обмотка, расположенная на "слайдере, является статорной. Она запитывается переменным напряжением с частотой 4000 Гц.

Рис 11.9 Линейный индуктосин.

Вторая обмотка является роторной, с неё снимается сигнал синусоидального напряжения. При перемещении подвижного элемента с закреплённой на нём обмоткой происходит изменение сдвига фаз от максимума до минимума, которое преобразовывается в соответствующие импульсы управления и поступают счётчик системы управления. К недостаткам линейных индуктосинов относится необходимость очень точной настройки взаимного расположения элементов датчика, особенно зазора между линейками, и чувствительность к загрязнению.

Фотоэлектрический линейный преобразователь лишён недостатков, присущих индуктосину. В конструкции преобразователя имеется оптическая растровая шкала, низковольтный источник света и расположенные определённым образом светоприёмники – фотодиоды, которые преобразовывают импульсы от источника света в электрические импульсы отсчёта. Фотоэлектрические преобразователи типа ВЕ-164, устанавливаемые на станки, выпускаются с линейными размерами 500, 1000,1500мм.

Круговые датчики перемещений устанавливаются на элемент, совершающий вращательное движение, например, ходовой винт. В зависимости от конструкции и технических характеристик узла датчик монтируется непосредственно на винте или получает вращение от винта через высокоточный редуктор. Наиболее широкое распространение получили датчики типа сельсин, вращающийся трансформатор и фотоэлектрические преобразователи угловых перемещений типа ВЕ-178А5.

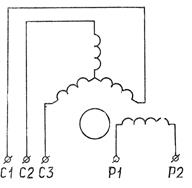

Р1, Р2 – обмотка управления.

С1, С2, С3 - обмотка синхронизации.

Рис.11.10 Электрическая схема сельсина БС – 155А

Сельсин представляет собой электрическую машину высокой точности, предназначенную для преобразования углового перемещения ротора в электрический сигнал, называемый сигналом рассогласования, пропорциональный углу поворота и связанного с ним контролируемого органа. Сельсин запитывается переменным напряжением 100v частотой 400гц.

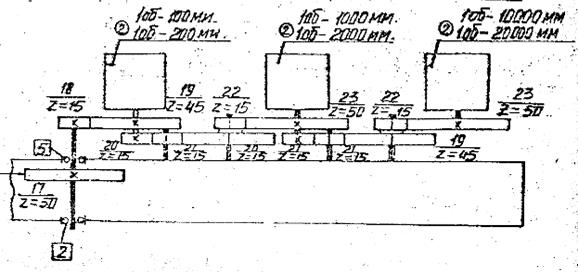

При необходимости измерения больших линейных перемещений, например, перемещения стола тяжёлого продольно-фрезерного станка, применяются измерительные преобразователи, выполненные на базе сельсинов. В преобразователе устанавливается несколько сельсинов, механически связанных между собой высокоточной зубчатой передачей с таким расчётом, что каждый последующий сельсин контролирует величину перемещения рабочего органа на порядок большую, чем предыдущий.

Рис.11.11 Измерительный преобразователь на сельсинах БС - 155

Вращающийся трансформатор представляет собой микромашину переменного тока, преобразовывающую угловое перемещение ротора в синусоидальное напряжение. Она состоит из статора и ротора со своими обмотками. Статор имеет две однофазные обмотки, сдвинутые на 90° и являющимися первичными обмотками. Статорные обмотки запитываются переменным напряжением повышенной частоты – 400, 1000, 2000, 4000 Гц., которое создаёт вращающееся магнитное поле, скорость которого соответствует частоте питающего напряжения. Ротор так же имеет две обмотки, но они включаются последовательно для увеличения выходного сигнала. При повороте ротора с его обмоток снимается синусоидальное напряжение, индуцированное вращающимся магнитным полем обмоток статора. Фаза выходного сигнала сдвинута относительно синусоидального входного сигнала питания статора. Величина рассогласования фаз зависит от положения ротора.

|

Фотоэлектрические преобразователи круговых перемещений преобразовывают импульсы света, проходящего через растровый диск, в электрические импульсы, которые поступают в устройства счёта.

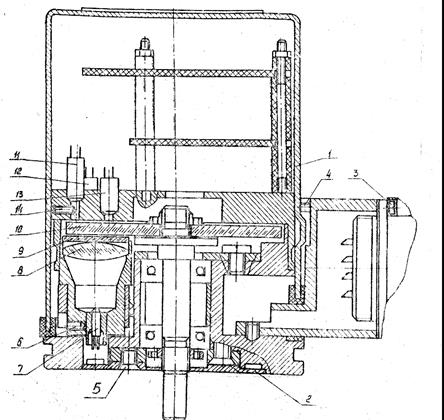

Рис 11.12 Фотоэлектрический преобразователь

угловых перемещений ВЕ 178 А5.

Оптическая часть преобразователя содержит светодиод поз.7, линзу поз.8, растровую индикаторную пластину поз.9, растровый диск поз.10, считывающие диоды поз.11, 12, 13. Растровая индикаторная пластина и растровый диск в паре создают обтюрационное растровое сопряжение. (Обтюратор – устройство, перекрывающее световой поток на какой-то период времени при вращении вала.) На индикаторной пластине растры расположены в два сектора, сдвинутые один относительно другого на ¼ шага растров. Световой поток от светодиода, проходя через линзу и растровую индикаторную пластину, попадает на фотодиоды, которые преобразовывают его в электрический ток. При вращении вала с растровым диском происходит перекрытие светового потока непрозрачными участками диска. В результате с фотодиодов снимается синусоидальное напряжение, поступающее на вход преобразователей, собранных на интегральных микросхемах. Преобразованные сигналы в виде прямоугольных импульсов являются счётными импульсами для вычисления величины перемещения рабочего органа устройством ЧПУ.

Одна из важных особенностей станков с числовым программным управлением – это наличие системы автоматической смены инструмента. В соответствии с конструктивными особенностями и назначением станка инструмент может располагаться в револьверной головке или инструментальном магазине. В револьверной головке инструмент может быть неподвижным, как, например, в токарном или токарно-револьверном станке и вращающемся, в сверлильно-фрезерно-расточном станке. В первом случае револьверная головка устанавливается на суппорте станка, выполняющем все рабочие движения подач, а главное движение - это вращение шпинделя с заготовкой. Автоматическая смена инструмента производится по команде от программы поворотом револьверной головки и установкой заданного инструмента в рабочую позицию. Выбор заданного инструмента производится по номеру гнезда револьверной головки, который записывается в программе обработки. Ось поворота револьверной головки может располагаться параллельно или перпендикулярно оси шпинделя.

Во втором случае каждая позиция револьверной головки представляет собой шпиндель с закреплённым в нём осевым инструментом. При повороте револьверной головки шпиндель, который становится в рабочую позицию, соединяется с главным приводом станка.

Во втором случае каждая позиция револьверной головки представляет собой шпиндель с закреплённым в нём осевым инструментом. При повороте револьверной головки шпиндель, который становится в рабочую позицию, соединяется с главным приводом станка.

Рис.11. 13 Инструментальная револьвер-

ная головка координатно-сверлильного

станка.

У многооперационных станков обработка ведётся вращающимся инструментом, который закрепляется в шпинделе станка. Каждый вид инструмента устанавливается в ячейку инструментального магазина. Достаточно простое и надёжное устройство смены инструмента получается при соосном расположении инструментов в магазине и шпинделе станка. Магазин располагается на шпиндельном узле таким образом, что ось инструментального гнезда, находящегося в нижнем положении, совпадает с осью шпинделя. При движении пиноли вниз происходит захват оправки с инструментом и автоматический зажим её в шпинделе. При движении пиноли вверх в позицию смены инструмента оправка автоматически отсоединяется от шпинделя и остаётся в гнезде магазина. Поворот инструментальной головки осуществляется при крайнем верхнем положении пиноли. После поиска заданной программой ячейки с инструментом цикл повторяется. При всей своей простоте такая схема обладает рядом недостатков:

§ Ограниченная ёмкость инструментального магазина. В некоторых случаях оправка с инструментом может занимать зону большую, чем выделено в конструкции магазина. В этом случае приходится оставлять свободные ячейки, уменьшая тем самым общее количество устанавливаемых инструментов.

§ Большие вспомогательные хода, совершаемые пинолью для смены инструмента и возврата в зону обработки.

§ Необходимость работы при большом вылете пиноли, что в конечном итоге снижает жёсткость шпиндельного узла.

§ Инструментальный магазин располагается в непосредственной близости от рабочей зоны. Режущий и вспомогательный инструмент могут подвергаться загрязнению разбрызгиваемой СОЖ, мелкой стружкой, пылью.

§ Для поиска нужной ячейки магазин должен отводиться от заготовки на значительное расстояние во избежание возможной поломки инструмента при повороте.

Чтобы расположить инструментальный магазин подальше от рабочей зоны станка, его размещают над шпиндельной бабкой или выносят в сторону, устанавливая на станине станка или на отдельной стойке. В этом случае оси инструмента в магазине и шпинделе не совпадают, но могут быть параллельными. Смена инструмента выполняется автооператором. Автооператор оснащается двумя захватами, один из которых вынимает инструмент из шпинделя, а другой устанавливает новый инструмент. Одновременно отработавший инструмент устанавливается в гнездо магазина. При этом подготовка инструмента к установке в шпиндель, т.е. захват его манипулятором, выемка из гнезда магазина, производятся во время выполнения станком операции по обработке детали.

В большинстве станков смена инструментов производится только в одном положении шпинделя, что требует дополнительных холостых ходов для выхода шпиндельного узла в точку смены инструмента и возврата его в зону обработки.

В настоящее время обрабатывающие центры для расширения технологических возможностей предусматривают работу с большим количеством инструментов, поэтому они оснащаются достаточно ёмкими цепными магазинами.

Рис 11.14 Схемы автооператоров.

Рис.11.15 Цепной инструментальный магазин.

В конструкции станка имеется устройство смены инструмента с позицией ожидания. В программном обеспечении такого устройства предусматривается специальная позиция ожидания, в которой находится подготовленный для замены инструмент. Вынутый из шпинделя инструмент возвращается в то гнездо, из которого он вынимался. Поэтому вынутый инструмент во время рабочего перехода некоторое время может так же находиться в позиции ожидания, пока идёт поиск нужной ячейки, закодированной в соответствии с программной картой. Существуют станки, у которых кодируется не ячейка магазина, а сам инструмент. В этом случае закодированный инструмент можно устанавливать в любую ячейку.

Поиск нужной ячейки с инструментом в зависимости от системы управления осуществляется двумя вариантами.

По первому варианту движение магазина производится в одну сторону до тех пор, пока нужный инструмент не станет в позицию смены инструмента. При этом магазин делает почти полный оборот, если искомый инструмент расположен по соседству с работающим в данный момент времени. Такая схема применяется в станках с небольшим объёмом инструментального магазина, например, токарных и координатно-сверлильных.

Второй вариант применяется в многооперационных станках, оснащённых револьверными или цепными магазинами большой ёмкости – 30 и более. Поиск заданного инструмента выполняется в процессе отработки предыдущего кадра, а перемещение магазина для установки нужной ячейки в зону смены происходит по принципу "короткий путь", т.е. в любую сторону, обеспечивающую минимальное время. Совместно с двухзахватным манипулятором, кодированием инструмента и работой с позицией ожидания это обеспечивает минимальные затраты времени на смену инструмента – менее 10с., и значительное сокращение вспомогательного времени.

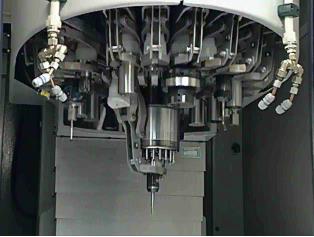

Ещё большего снижения вспомогательного времени на замену инструмента имеет конструкция, которая предусматривает наличие манипулятора для каждого инструмента, находящегося в магазине. Инструменты располагаются вокруг шпинделя и имеют каждый свой манипулятор. К недостаткам такой конструкции относится то, что все инструменты находятся в рабочей зоне в процессе обработки заготовки. В таких системах для устранения вероятности загрязнения хвостовика инструмента он подвергается перед установкой в шпиндель обдуву сжатым воздухом.

Ещё большего снижения вспомогательного времени на замену инструмента имеет конструкция, которая предусматривает наличие манипулятора для каждого инструмента, находящегося в магазине. Инструменты располагаются вокруг шпинделя и имеют каждый свой манипулятор. К недостаткам такой конструкции относится то, что все инструменты находятся в рабочей зоне в процессе обработки заготовки. В таких системах для устранения вероятности загрязнения хвостовика инструмента он подвергается перед установкой в шпиндель обдуву сжатым воздухом.

Рис. 11.16 инструментальный магазин с индивидуальными манипуляторами.

2015-05-13

2015-05-13 6511

6511