Производительность, т/ч............................................ 1...2,2

Число ситовых рамок................................................. 24

Размеры ситовой рамки, мм........................................ 502´432

Число ярусов ситовых рамок..................................... 3

Частота колебаний ситового корпуса, кол/мин......... 480...525

Амплитуда колебаний ситового корпуса, мм............ 4,5...6,5

Расход воздуха, мз/мин............................................... 70

Мощность, кВт:

электродвигателя.................................................... 1,1

светильника............................................................. 0,08

Габаритные размеры, мм............................................ 2700´1270´1400

Масса, кг..................................................................... 1020

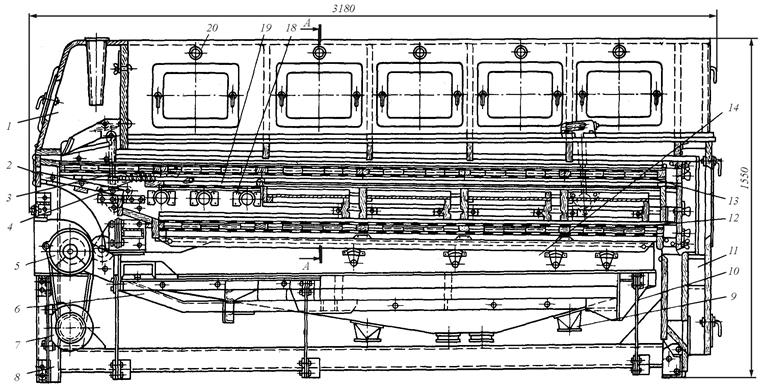

Двухступенчатая ситовеечная машина ЗМС-2-2 (рис. 11.16) сдвоенная, с двумя ярусами сит, состоит из приемной камеры 1 с поплавковым питателем, ситового корпуса 2, корпуса-сборника 6, надситовой камеры 20 и камеры сходов 11, смонтированных на общей станине 8. Поплавковый питатель выполнен в виде П‑образной пластинчатой скобы с прямоугольным основанием, у которой торцовая пластина имеет уклон 40...45° внутрь питателя и не доходит до основания на 2…3 мм. На боковых стенках питателя закреплено два стальных пальца, которыми он свободно подвешивается к двум консольным кронштейнам. Под давлением продукта питатель автоматически всплывает и обеспечивает равномерное распределение продукта по ширине сит.

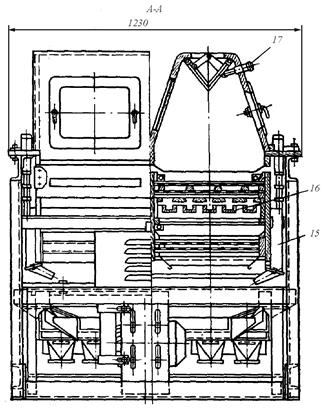

Рис. 11.16. Ситовеечная машина ЗМС-2-2

Рис. 11.16. (Продолжение)

Ситовой корпус подвешен к станине на четырех подвесках 3, позволяющих регулировать наклон корпуса по длине в пределах от 1 до 3 %. Наклон подвесок к вертикали можно регулировать в пределах 3...100. Каждая половина ситового корпуса включает верхний 13 и нижний 12 ярусы сит и сборники продукта 14, проходящие через сита последних четырех рам верхнего яруса. Сита очищаются инерционными щетками, которые перемещаются между поддоном и ситом.

Под первыми двумя рамами верхнего яруса сит установлены поперечные воздухораспределительные трубы 18 для дополнительного подвода и распределения воздуха между половинами машины и отдельная рама 19 со штампованным ситом, предназначенная для выравнивания потока воздуха по площади сит. Поступление воздуха регулируют заслонками, расположенными с боковой стороны ситового корпуса.

Секционные сборники продуктов, проходящих через сита четырех последних рам верхнего яруса, представляют собой кассеты 16 из желобков, расположенных вдоль сит.

Собранный в них продукт выводится из кассет за пределы корпуса поперечными лотками и через патрубки 15 на наружной стороне боковых стенок корпуса.

Надситовая аспирационная камера разделена по длине на пять отсеков. В каждом отсеке установлен механизм (клапан) 17, позволяющий регулировать количество воздуха, проходящего через отсек и участок сита. Для вывода схода с верхнего и нижнего ярусов сит в конце машины установлена камера сходов, в каналах которой имеются лепестковые клапаны для уменьшения подсоса воздуха в камеру. Надситовую камеру подключают раструбом к аспирационной сети.

В каждом корпусе-сборнике имеются патрубки 9 для вывода продукта. Корпус-сборник опирается на вертикальные пружины 10, прикрепленные к станине. Для обеспечения наклонного положения подвесок к передним подвескам ситового корпуса прикреплены оттяжные пружины 4.

Ситовой корпус и корпус-сборник приводятся в возвратно-поступательное движение от эксцентрикового колебателя 5. В привод входят электродвигатель 7 и клиноременная передача.

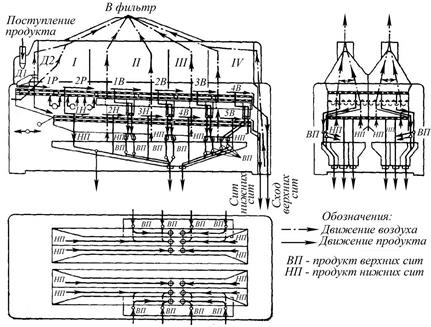

На рис. 11.17 изображена технологическая схема двухступенчатой ситовеечной машины, где стрелками указан путь движения обогащаемой смеси крупок, воздуха, сходов, фракций, выделенных из исходной смеси.

Смесь крупок, подлежащая сортированию, поступает по самотечной трубе на скат приема. С него через образовавшийся зазор между основанием и передней наклонной сеткой питателя продукт равномерным слоем по всей ширине ската подается на первое сито верхнего яруса. Далее проход сита первых двух рам поступает на первое сито нижнего яруса. Фракции, просеивающиеся через отверстия сит рам 1В, 2В, 3В, 4В верхнего яруса, выводятся из машины отдельно, не попадая на сита нижнего яруса. По продольным желобкам проход через сита верхнего яруса попадает на поперечные скаты и по патрубкам на боковых стенках корпуса направляется в боковые карманы корпуса-сборника, а оттуда за пределы машины.

Проходы через сита нижнего яруса поступают в другие карманы корпуса-сборника и отдельно выводятся из машины. Обогащение крупок достигается путем комплексного использования действия сил тяжести и различия объемных масс частиц разного качества при колебательном движении сита и наличии восходящих потоков воздуха через сита и постель из крупок на них. Обогащение происходит в две ступени.

Рис. 11.17. Технологическая схема процесса в ситовеечной машине ЗМС-2-2

Первая ступень – на ситах рам 1P и 2Р верхнего яруса. Здесь от всего загруженного в машину продукта проходом через два сита в каждой половине корпуса должно выделяться 45...60 % предварительно обогащенной смеси.

Обогащение на второй ступени происходит параллельно на двух ярусах сит:

– на ситах всех пяти рам нижнего яруса обогащается продукт, полученный после прохода сит первых двух рам верхнего яруса;

– на ситах остальных четырех рам (из шести) верхнего яруса обогащается продукт, сходящий с сит первых двух рам этого же яруса.

Указанное распределение продукта между ярусами осуществляется путем подбора сит на рамах 1P и 2Р.

Окончательное уточнение распределения обогащаемой смеси между верхними и нижними ярусами проводят отбором и взвешиванием поступающего на одну половину машины проходов сит рам 1В, 2В, 3В, 4В и схода с сита 2Р за единицу времени. Воздух проходит последовательно через сита и постель из крупок нижнего яруса, отверстия вышележащих кассет желобковых сборников, через сита и постель из крупок верхнего яруса и поступает в соответствующие секции аспирационной камеры и отсасывающую вентиляционную сеть.

Стальные штампованные днища рам служат опорой щеток для очистки сит и одновременно помогают выровнять воздушный поток по ширине сита. Для выравнивания потока воздуха под ситами рам 1P и 2Р дополнительно установлена решетка. Равномерность воздушного потока по ширине сита регулируется также равномерностью толщины постели на сите, что достигается хорошим натяжением сита и устранением перекосов ситового корпуса.

Воздушный режим по длине сит настраивают регулировочными клапанами, расположенными над ситами в каждом отсеке аспирационной камеры, шиберными заслонками на боковинах корпуса (для рам 1P, 2P) и общим шибером в воздухопроводной сети каждой половины машины.

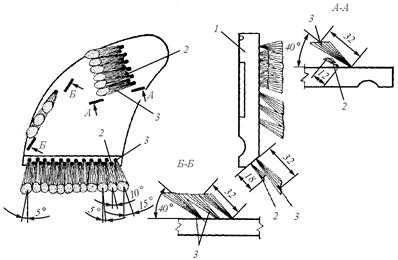

На рис. 11.18 показана конструкция самоходной щетки, которая движется по замкнутой криволинейной траектории. Она перемещается плоской частью колодки по поддону из штампованного сита. Щетка состоит из корпуса 1, коротких 2 и длинных 3 ворсинок.

Рис. 11.18. Общий вид самоходной щетки ситовеечной машины ЗМС-2-2

2015-05-13

2015-05-13 2408

2408