Матрицы для прессования изделий сплошного сечения имеют одно или несколько отверстий.

В конце операции в контейнере остается часть металла, называемая прессостатком.

Характеристиками пластического деформирования при прессовании являются:

1) Степень вытяжки λ=Dк²/(ndпр²), где Dк- диаметр контейнера; dпр- диаметр прутка; n – число каналов в матрице.

2) Степень деформации δ=(D²к - dпр²)/ D²к.

В настоящее время освоены следующие виды прессования:

1) прямое;

2) обратное;

3) комбинированное.

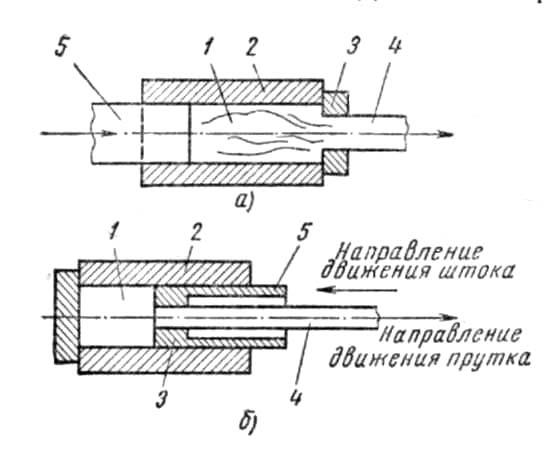

При прямом методе направление течения металла совпадает с направлением движения пуансона.При прессовании туб устанавливают иглу. Образуется кольцевой зазор. Прессуемый металл вытекая в него формирует трубу.

При обратном выдавливании слиток находящийся в контейнере, остается неподвижным во время всего цикла прессования. Силы трения между слитком и стенками контейнера отсутствуют, в следствии чего значительно уменьшается общее усилие прессования и изменяется характер течения металла.Так направление течения металла обратно направлению движения матрицы.

Прессование применяется при производстве труб, прутков и профилей из различных металлов и сплавов.

При прессовании характер течения металла в начале и конце процесса различен в отличии от других процессов ОМД. Это объясняется тем, что в процессе прессования изменяются соотношение между диаметром и длиной слитка, распределение напряжений в зоне деформации и температура слитка.

Рис. 1. Схема выдавливания (прессования) металла:

а — прямой метод, б — обратный метод: 1 — обрабатываемый металл, 2-контейнер, 3-матрицы с отверстием для выхода прутка, 4-пруток, 5 –шток.

Пресс кривошипно-коленный для холодного выдавливания металла КБ 0032.

2015-05-13

2015-05-13 744

744