осадка высадка выдавливание калибровка чеканка

Выполняются на универсальных и специальных кривошипных или гидравлических прессах и на различных прессах – автоматах.

При осадке усилие определяют как:

Р= qF,

где q – удельное усилие определяемое в зависимости от геометрических параметров заготовки,ее материала и степени деформации; F –площадь проекции детали на плоскость, перпендикулярную направлению движения пуансона.

Осадку применяют в сочетании с другими формоизменяющими операциями, а также для предварительного деформирования заготовки, позволяющего устранить дефекты после отрезки. Применение точных по форме и размерам заготовок создает благоприятные условия для дальнейшей штамповки и повышает стойкость штампов.

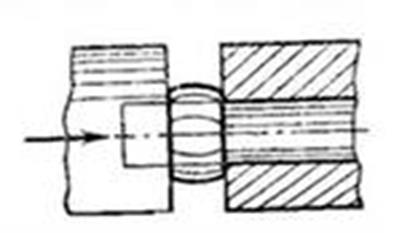

Высадкой называют операцию, при которой производится осадка части заготовки. Применяют эту операцию для получения местных утолщений. Например, для получения головок болтов, винтов. заклепок на холодно-высадочных прессах автоматах.

Производительность таких автоматов достигает нескольких сотен деталей в минуту, что в десятки раз превышает производительность токарных автоматов.

Число ударов, необходимое для высадки головки болта, определяют исходя из отношения длины высаживаемой части к диаметру исходной заготовки.

За один удар без продольного изгиба заготовки можно высадить головку при отношении L/D ≤ 2,25; за два удара – при L/D ≤ 4,5.

В зависимости от необходимого числа ударов применяют одно, двух, трех и четырех ударные холодновысадочные автоматы. При больших значениях L/D высадку осуществляют пуансонами с конической полостью. Однако, при свободной высадке на наружной поверхности головки появляются поверхностные дефекты. Исходя из этого:

при свободной высадке D<(2…2,5)d;

при закрытой D<3d.

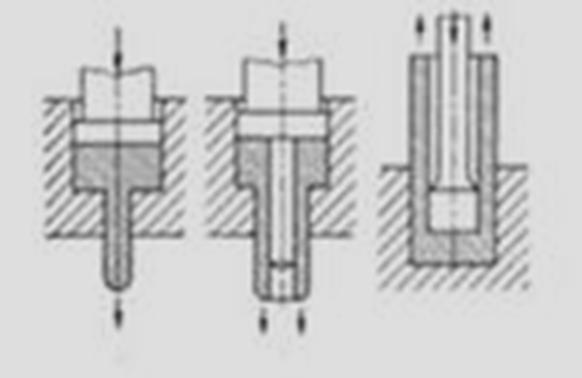

При выдавливании деформируемый материал под действием пуансона вытесняется в отверстие матрицы или в зазор между пуансоном и матрицей.

Различают: прямое, обратное и комбинированное выдавливание в зависимости от направлений течения металла и движения пуансона.

Холодным выдавливанием получают полые тонкостенные и толстостенные детали с выступами, отростками и разные фасонные детали в том числе и квадратного и прямоугольного сечений.

Степень деформации при выдавливании определяют по формуле:

ε=(1-Fд/Fз))100%,

где Fз, Fд – площадь поперечного сечения соответственно заготовки и детали.

Так для алюминия марок А0, А1 и А2 ε= 98%.

рямое выдавливание с небольшими степенями деформации (до 30%) часто называют редуцированием.

Усилие выдавливания: Р= qF.

На величину усилия выдавливания влияют следующие факторы:

- механические свойства материала заготовки;

- степень деформации;

- состояние поверхности заготовки;

- геометрия инструмента;

- смазка.

В качестве смазки применяют:

- при штамповке алюминия – 20%-ный раствор животного жира в бензоле;

- при штамповке меди и ее сплавов - животные жиры и графит;

- при штамповке стали – фосфатирование с последующим омыливанием.

Выдавливание полостей применяют главным образом при изготовлении матриц, прессформ и штампов.

Матрицы полученные таким способом, по сравнению с полученными резанием оказываются более стойкими, а трудоемкость их изготовления меньше в несколько десятков раз.

Точность полостей, полученных выдавливанием, достигает 7…8 квалитетов.

Выдавливание производят на гидравлических прессах.

Рельефной чеканкой получают на поверхности деформируемой детали точные выступы, углубления, надписи, рисунки. Ею получают детали часов, монеты, ордена. Рельеф на поверхности деформируемой детали получают в результате перераспределения материала под действием больших усилий усилий и заполнения рабочих полостей штампа. Так давление при чеканке латунных циферблатах из нержавеющей стали составляет q= 2500…3000Мпа.

Осуществляют чеканку главным образом в закрытых штампах на чеканочных прессах

2015-05-13

2015-05-13 1049

1049