Процесс закалки можно классифицировать по многим признакам, но наиболее часто это делают по следующим основным признакам:

1) по способу нагрева металла до температуры аустенитизации:

· объемный (прогрев металла по всему объему до заданной температуры) - соответственно, процесс ускоренного охлаждения со скоростью ³ VКРИТ называется объемной закалкой;

· поверхностный нагрев (т.е. нагревается только тонкий поверхностный слой металла изделия ТВЧ, ТПЧ или любыми высокоэнергетическими источниками, либо делается скоростной нагрев в пламенных или электрических печах)- поверхностная закалка. В последние десятилетия быстро развивается нагрев высокоэнергетическими источниками энергии - подвод энергии к металлу осуществляется плазменным источником, лазерным пучком или мощным потоком заряженных частиц (электронно-лучевой нагрев и др.). Такая обработка предусматривает очень быстрый разогрев до температуры аустенитизации тонкого слоя металла, охлаждение которого осуществляется за счет теплоотвода в холодные (внутренние) слои металла. Возможно даже расплавление металла и его закалка из жидкого состояния. Обычно такой вид нагрева используют для повышения износостойкости, твердости и других свойств поверхностных слоев металлоизделия;

|

|

|

· местный нагрев под закалку (т.е. производится нагрев определенного объема изделия до температуры аустенитизации и закаливается) - местная закалка. Возможны следующие способы нагрева металла:

- радиационный (электронагревателями сопротивления и газопламенными горелками). При радиационном нагреве тепло передается излучением от источника к нагреваемому металлу через теплоноситель - воздух. В электронагревателях сопротивления теплота выделяется в момент прохождения по нему электрического тока. При газопламенном нагреве тепло, выделяющееся при сгорании газа, передается нагреваемому металлу.

- индукционный (токами промышленной частоты 50Гц и средней частоты 1000-8000Гц). Индукционный нагрев обеспечивается электрическим током, который индуцируется в металле переменным электромагнитным полем, создаваемом индуктором или другими источниками;

- комбинированный, при котором процесс нагрева может осуществляться с использованием нескольких способов;

- термохимический, при котором тепло образуется при сгорании пакетов из экзотермических смесей, устанавливаемых на металл в месте нагрева. В такие смеси входят оксиды алюминия, соединения серы, фосфора, которые при сгорании дают большое количество тепла.

Наиболее эффективным является использование для закалки металлопроката нагрева металла под деформацию - т.е. закалка с деформационного нагрева либо высокотемпературная термомеханическая обработка (ВТМО - если фиксируется в закаленном состоянии субструктурное состояние деформированного металла, характерное для нерекристаллизованного аустенита);

|

|

|

2) по типу используемой закалочной среды (закалка на воздухе, в воде, в масле с разными температурами, в водных растворах хлоридов, в расплавах солей, металлов и т.д.). Возможна закалка в двух средах (например, через воду в масло);

3) по режиму охлаждения при закалке:

- непрерывная закалка, наиболее распространенная в практике, но при этом в процессе достижения требуемой прокаливаемости металла возникает высокий уровень закалочных напряжений;

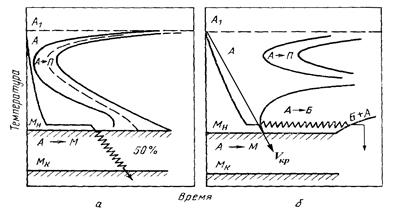

- изотермическая закалка - производится охлаждение с температуры аустенитизации с критической или большей скоростью до требуемой температуры (наиболее часто выше Мн, для получения нижнего бейнита) в горячей среде с заданной температурой, где и делается изотермическая выдержка до окончания процесса бейнитного превращения (рис. 2.19, б), а далее охлаждение производится на воздухе (возможно в масле). Преимуществом этой закалки является существенное уменьшение закалочных напряжений. Такая закалка часто используется для легированных сталей с повышенной устойчивостью аустенита, структура которых после закалки состоит из бейнита и остаточного аустенита (до 10-20%).

Рис. 2.19 - Графики ступенчатой (а) и изотермической (б) закалок

Такая структура обладает высокой ударной вязкостью и низкой чувствительностью к надрезу (к растрескиванию). В случае, когда необходимо получить структуру металла без Аост , проводят после изотермической закалки дополнительный отпуск для его распада. Если в качестве закалочной среды при изотермической выдержке использовались горячие растворы щелочей или кислот и поверхность металла растравливается до блеска - закалка называется светлой. Изотермическая закалка с использованием в качестве охлаждающей среды расплавленного свинца получила название патентирования;

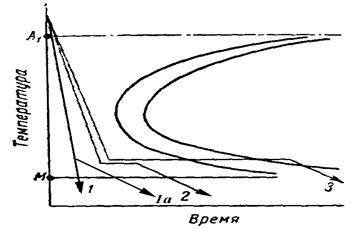

- ступенчатая закалка – для уменьшения скорости охлаждения металла в мартенситном интервале и одновременного превращения по сечению изделия производится охлаждение металла с критической или более скоростью из аустенитного состояния в горячей среде, имеющей температуру выше Мн на 20-300С. После охлаждения металла до температуры среды делается короткая изотермическая выдержка для выравнивания температуры по сечению детали (но не позволяющая начаться распаду по Б механизму), а дальнейшее охлаждение с мартенситным превращением производят на воздухе или в масле (рис.2.19,а - 2.20,2). Конечная структура металла мартенсит или мартенсит с Аост. Это дает возможность существенно уменьшить уровень остаточных напряжений в изделии. После извлечения металла из горячей среды при температуре выше Мн возможно производить правку изделия (чаще с одновременным охлаждением – в прессах), что используется при термообработке тонких деталей сложной формы. Но при закалке деталей большого сечения из сталей с высоким содержанием углерода в горячих средах скорость охлаждения бывает недостаточной для подавления диффузионного превращения, поэтому ступенчатой закалке чаще подвергаю детали из легированных сталей. Чаще всего ступенчатой закалке подвергается мелкий инструмент. Закалочной средой обычно являются соляные ванны со смесью азотно- и азотнокислых солей в соотношении 1:1 и расплавы едких щелочей (KOH – NaOH), содержащих 5-7% воды.

| Рис. 2.20 - Графики непрерывной (1), прерывистой (2), ступенчатой (2) и изотермической (3) закалок |

- закалка с самоотпуском (иногда называется одинарная) - процесс закалочного охлаждения прерывается при определенных температурах с целью использования оставшегося тепла центральных объемов для отпуска закаленного поверхностного слоя. Обычно температура центральных объемов металла на момент прерывания закалочного охлаждения должна быть 550-6500С (для того, чтобы количества тепла в центральных объемах металла было достаточным для самоотпуска). Но при этом металл центральных объемов не переохлаждается до температур Мн, поэтому в нем не может образоваться структура мартенсита. Так, например, при закалке с прокатного нагрева арматурного проката до температуры центральных объемов металла стержней около 5000С в поверхностных слоях металла арматуры образуется слой с мартенситной структурой (толщиной 0,5 - 0,9мм), далее идет слой металла со структурой мартенсит+бейнит, а в центральных слоях металла - феррито-перлитная или бейнитная (в зависимости от диаметра, химического состава и интенсивности охлаждения) структура. В металле толстых листов из малоуглеродистых сталей после этой обработки, например, в роликозакалочных машинах, в поверхностных слоях металла структура может быть мартенсит отпуска+бейнит, а в центральных слоях феррито-перлитная или феррито-бейнитная;

|

|

|

- прерывистая закалка - на первой стадии закалочного охлаждения металл охлаждают резко (например, в воде), а по достижении металлом температуры выше Мн изделие переносится в более “мягкую” среду (например, в масло);

- закалка в горячих средах - производится переохлаждение металла с критической или выше критической скоростью до температуры металла выше комнатной, а затем сразу металлоизделие переносится в закалочную ванну с средой, имеющей температуру ниже Мн (расплавы селитры, щелочи, масла с высокой температурой вспышки и т.д.) и делается изотермическая выдержка для распада оставшегося аустенита. Используется для снижения напряжений и предотвращения короблений изделий сложной формы;

- закалка с обработкой холодом, может осуществляться путем охлаждения в различных закалочных средах с последующим переохлаждением изделия до минусовых температур. Конечная температура переохлаждения определяется температурой Мк. Такая закалка применяется обычно с целью устранения остаточного аустенита (для сталей с содержанием углерода свыше 0,45 или для легированных сталей). Обычно в промышленных условиях переохлаждение такого металла осуществляется в интервале до минус 30 - 800.

|

|

|

|  |  |  |  |

| а | б | в | г | д |

Рис. Процесс зарождения и роста кристаллов мартенсита в пределах действительного аустенитного зерна (а-г) при переохлаждении железоуглеродистого сплава ниже температуры точки Мн и мартенситная структура при достижении температуры Мк (д).

Для сталей или сплавов, у которых отсутствует мартенситное превращение, упрочнение осуществляется за счет закалки без полиморфного превращения. Такая закалка используется для сталей и сплавов у которых одна фаза полностью или частично растворяется в другой, а закалка позволяет фиксировать фазовое состояние металла, которое получается при нагреве до температур гомогенизации или деформации (прокаткой или ковкой). Обязательным условием реализации такой закалки является наличие пересыщенного твердого раствора ниже критических точек за счет достижения критических скоростей охлаждения, предотвращающих диффузионное перераспределение компонентов в твердом растворе (т.е. фиксируется состояние раствора, характерное для высокотемпературной области нагрева). Таким образом, основными параметрами закалки без полиморфного превращения являются: температура нагрева, время выдержки, скорость охлаждения. Температура нагрева под закалку должна обеспечить максимально возможное растворение частиц избыточной фазы не вызвав при этом сильного роста зеренной структуры и перегрева металла (или даже явления пережога - оплавления границ зерен). Критическая скорость охлаждения зависит от химического состава металла и может быть по абсолютным значениям большой (например, в воде) и малой (охлаждение на воздухе). В промышленности часто используют стали аустенитного класса, температура нагрева которых для гомогенизации составляет 1050-11000С, а после закалки в воде получается пересыщенный аустенит. Упрочнение таких сталей и сплавов происходит в процессе последующего старения - дисперсионного твердения. В отношении закалки без полиморфного превращения нельзя считать понятия “закалка” и “упрочнение” синонимами. Это связано с тем, что после резкого охлаждения с высоких температур и получением пересыщенного твердого раствора металл в таком состоянии может иметь высокие показатели пластичности и вязкости,ачаще всего наибольший прирост упрочнения происходит только после операции старения, т.е. распада твердого раствора и выделения частиц избыточной фазы (определяется их размерами и расстоянием между ними). Аналогичную термообработку проводят и для сталей и сплавов ферритного класса, а также для многих цветных сплавов. Поэтому основное назначение закалки без полиморфного превращения - это подготовка металла или сплава к последующему старению. Могут использовать такой вид ТО и как промежуточную операцию перед деформацией (или между деформационными воздействиями) с целью умягчения металла или использовать в качестве операции, повышающей специальные свойства, например коррозионную стойкость для сплава алюминия АЛ8.

Возможна закалка из жидкого состояния, при которой производится нагрев металла до жидкого состояния и охлаждение со сверхбыстрыми скоростями (более 103-104 0С/с) охлаждения, достигаемыми распылением расплава на капли или разливкой расплава на поверхность быстро вращающегося медного (охлаждаемого) барабана, либо с вытягиванием из расплава тонких нитей. При закалке из жидкого состояния зерно структуры сильно измельчается, металл получается аномально пересыщенным. Предельным случаем такой закалки в результате очень высокой скорости охлаждения является образование аморфного состояния металла (т.е. без кристаллической решетки), которое часто называется металлическими стеклами.

Некристаллические вещества, которые имеют коэффициент сдвиговой вязкости более 1013-1014 Н с/м2, называют аморфными твердыми телами. При нагревании в аморфных металлах происходит процесс кристаллизации, что обусловлено металлическим типом связи.

Мерой устойчивости аморфного состояния служит температура начала кристаллизации (Ткр.), определяемая обычно при скорости нагрева около 200С/мин. Например, аморфно-мягкие сплавы (АМС) на основе железа (типа 7421; 7411; 9КСР и подобные им в США –Metglas, в Германии - Vitrovac, в Японии – Amomet), производимые в промышленных масштабах, кристаллизуются при температуре 450-5500С.

Термическая обработка АМС (после получения аморфно твердого тела) представляет различные виды высокотемпературного отжига со скоростью нагрева не выше 5000С/ч (за исключением железоалюминиевых сплавов для которых скорость нагрева до 6000С замедленная – 200-3000С/ч, а выше 6000С - по мощности нагревательного устройства). Охлаждение может быть регламентированным, начиная с температур 600-3000С - в зависимости от химического состава сплава или ускоренным, для предупреждения упорядочивания твердых растворов. Для достижения в сплаве специального комплекса магнитных свойств используют также и термомагнитную обработку, которая предусматривает охлаждение с высокотемпературного отжига в продольном или поперечном магнитном поле. При охлаждении таких сплавов ниже определенной температуры, обозначаемой Тс, в магнитном поле образуется ориентированная доменная структура.

Например: отжиг без наложения магнитного поля используют для АМС на основе железа, кобальта и на железоникелевой основе, у которых Тс<2000С, с целью уменьшения остаточных напряжений, структурной и магнитно-упругой анизотропии.

Отжиг в продольном магнитном поле применяют для аморфно-мягких сплавовс повышенной индукцией насыщения – для сплавов на основе железа и на железоникелевой основе.

Литература: (допечатать по источникам)+Попов+ Прокаливаемость

1. Курдюмов Г.К., Утевский Л.М., Энтин Р.И. Превращения в железе и стали.М.: Наука,1977.-236с

2. Новиков И.И. Теория термической обработки металлов.

3.Блантер М.Е. Теория термической обработки металлов.М.: Металлургия, 1984.-328с

3. Петраш А.В. Закалочные среды.- М.: Машгиз, 1954, 112 с.

4.Люты В. Закалочные среды. Справочник. Пер.с польского,-Челябинск, Металлургия. Челябинское отделение, 1990.-192с

5. Телегин А.С. и др. Термодинамика и тепломассоперенос. М.: Металлургия, 1980.-264с

|  |  |  |  |

| а | б | в | г | д |

Рис. Процесс зарождения и роста кристаллов мартенсита в пределах действительного аустенитного зерна (а-г) при переохлаждении железоуглеродистого сплава ниже температуры точки Мн и мартенситная структура при достижении температуры Мк (д).

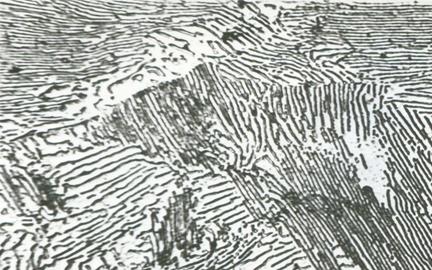

| Перлит пластинчатый, сталь~1,0% С, после нормализации |

| Перлит глобулярный (сорбит), сталь с ~1,0% С, после сфероидизирую-щего отжига |

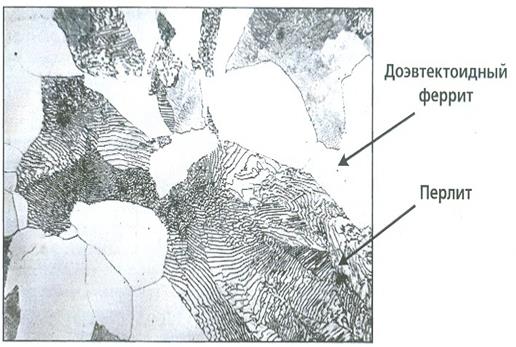

| Феррит+перлит, сталь 45 после полного отжига |

|  | |||

| в | г |

×100 ×400

Микроструктура штрипсовой стали 10Г2ФБ после нагрева 1000°С – 5мин

и охлаждения со скоростью 12°С/с, бейнитная структура(в, г)

2015-05-13

2015-05-13 1983

1983