В данном методическом пособии рассматриваются обработки (закалки), которые в соответствии с классификацией видов ТО (по А.А. Бочвару) входят в группу «Собственно термическая обработка» и относятся к третьей подгруппе. Обработки, которые фиксируют за счет ускоренного охлаждения частично или полностью состояние металла или сплава, характерное для высокотемпературного состояния, называют закалкой.

Существует два принципиально отличающихся вида закалки: закалка с полиморфным превращением и закалка без полиморфного превращения.

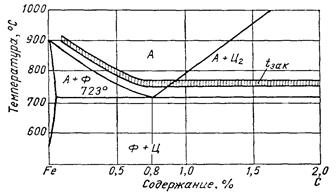

Закалка- вид ТО, заключающийся в нагреве металла или сплава выше АС3 на 30-500С (для доэвтектоидных сталей называется полной закалкой, т.к. происходит полное растворение Ф-Ц смеси с образованием аустенита) или выше АС1 на 20-300С (в заэвтектоидных сталях, происходит частичное растворение избыточной фазы с образованием структуры аустенита с определенным количеством нерастворенных частиц цементита), выдержке для завершения фазовых превращений и выравнивания температуры по сечению металла с последующим охлаждением со скоростью не менее критической.

|

|

|

Аустенитизация доэвтектоидных сталей (рис.2.1) традиционно проводится при температуре выше АС3 на 30-500С. Но для многих доэвтектоидных легированных сталей температура нагрева под закалку определяется температурой растворения (полного или частичного) вторичных частиц, содержащих легирующие элементы (т.е. выше АС3 на 50-1000С).

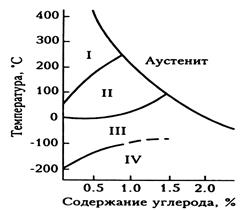

Температура нагрева заэвтектоидных сталей (рис.2.1) ограничивается температурой»АС1 +20-300С в связи с тем, что при более высокой температуре аустенитизации растворяется большее количество вторичного цементита и аустенит пересыщается углеродом (это приводит к снижению точки Мк). В результате повышения количества растворенного углерода в аустените при последующей закалке с охлаждением металла до комнатной температуры в соответствии с данными рис. 2.3 это приводит к образованию в структуре повышенного содержания аустенита остаточного (точка Мк при увеличении углерода в стали снижается до отрицательных температур).

Рис. 2.3 - Интервал температур при нагреве сталей под закалку в зависимости от содержания в них углерода.

Определяющую роль при проведении закалки играют следующие факторы:

1) устойчивость аустенита (через химический состав, состояние аустенита –гомогенность, дефектность и т.д.); 2) положение температур точек Мн и Мк; 3) скорость охлаждения металла, которые влияет на такие характеристики как закаливаемость и прокаливаемость металла; 4) температура конца охлаждения металла (относительно точки Мк, что определяет количество аустенита, не испытавшего g®a превращение).

|

|

|

Обязательными условиями для реализации закалки являются:

- переохлаждение аустенита ниже определенной температуры (Мн - температуры начала мартенситного превращения), при которой мартенсит имеет меньшую величину свободной энергии, чем аустенит и поэтому термодинамически более устойчив (т.е. происходит фазовый переход g®a с образованием мартенсита);

- переохлаждение аустенита от температур выше критических точек (АС3; АС1) и до получения мартенситных структур (ниже Мн) необходимо вести с такой скоростью, при которой подавляется распад переохлажденного аустенита по диффузионному или промежуточному механизму (называется критической скоростью охлаждения).

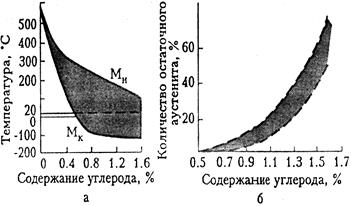

Мартенситное превращение начинается (рис.1.3) в металле при переохлаждении его ниже температуры Мн (или МS- start), а заканчивается при температуре точки Мк (температура конца мартерситного превращения или Мf - finish).

Температуры Мн и Мк зависят от концентрации углерода в металле. Температуры Мн для различных сталей находятся обычно в области 180-4200С. А вот температура точки Мк для многих сталей находится в области отрицательных температур и поэтому для полного распада аустенита при закалке необходимо переохлаждать металл ниже температур точки Мк (рис.1.3). В этом и заключается смысл обработки холодом ( закалка с последующей обработкой холодом).

Рис. 2.4 - Обобщенные диаграммы влияния содержания углерода:

а) на температуру начала (Мн) и конца мартенситного превращения (Мк);

б) на количества остаточного аустенита в закаленной стали.

Если металл, у которого температура Мк находится ниже комнатной температуры, не переохлаждать до температур точки, то структура металла будет состоять из мартенсита и аустенита остаточного (Аост). Такая структура (М+ Аост.) часто не может удовлетворить потребителя металлоизделий по таким причинам:

- из-за нестабильности их геометрических размеров, т.к. в процессе эксплуатации Аост распадается и изделие меняет размеры – увеличивается из-за того, что мартенсит или бейнит имеют больший объем по сравнению с аустенитом;

- недостаточно высокой прочности, твердости металла со структурой М+ Аост.

Поэтому после охлаждения металла до комнатной температуры производится дополнительная обработка деталей - переохлаждение ниже температуры Мк с целью перевода Аост в игольчатые структуры (бейнит или мартенсит). И только после этого изделия подвергают отпуску. Если в конкретных условиях производства отсутствует возможность переохлаждать детали до температур ниже нуля градусов, для превращения оставшегося после закалки Аост используют одно- или многократные отпуска при оптимальных температурах.

На количество Аост в структуре закаленной стали большое влияние оказывает температура аустенитизации. Это относится к сталям с содержанием углерода свыше»0,5%, т.к. у таких сталей температура конца мартенситного превращения (Мк) находится ниже 00С, что в условиях термического цеха, где температура не опускается ниже 10-150С даже зимой, не обеспечивает полного распада переохлажденного аустенита на мартенсит и в структуре такой стали уже может находиться Аост (т.е. структура состоит из М+Аост).

При анализе режимов ТО различают среднюю и истинную скорость охлаждения металла, которые позволяют количественно оценивать условия изменения теплового состояния закаливаемых изделий и прогнозировать получение заданного структурного состояния обрабатываемого металла.

Средняя скорость охлаждения (VСР) определяется как отношение разности начальной температуры (tO) обрабатываемого металла и конечной (t1) температур ко времени (t), в течение которого произошло это изменение:

VСР = (t0-t1) / (t1- t0);

Истинная скорость охлаждения (VИСТ) материала в данный момент времени (t) или при данной температуре (t) выражается первой производной температуры по времени, т.е. представляет собой отношение бесконечно малого интервала изменения температуры к бесконечно малому периоду времени:

|

|

|

VИСТ = dt\dt;

Минимальная скорость охлаждения аустенита при закалке, при которой подавляется его распад по диффузионному или промежуточному механизму называется критической скоростью охлаждения – Vкрит. В результате закалки из аустенита, охлажденного с скоростью ³ Vкрит, образуется мартенсит. В зависимости от температуры аустенитизации, содержания углерода в стали и температуры конца ускоренного охлаждения при закалке, структура может иметь в своем составе мартенсит, либо кроме мартенсита еще остаточный аустенит (если Мк ниже нуля градусов, а охлаждение металла произведено до более высокой температуры-см.рис.3) и частицы вторичной фазы (в том случае, если при аустенитизации они не растворились).

В технической литературе при рассмотрении мартенситного превращения часто встречаются понятия «верхняя критическая скорость закалки» и «нижняя критическая скорость охлаждения». Верхняя критическая скорость закалки - это минимальная скорость охлаждения, при которой удается полностью подавить распад аустенита по диффузионному и промежуточному механизмам и получить структуру мартенсита (либо М+Аост для сталей с содержанием углерода свыше 0,5%- см. рис.3). Нижняя критическая скорость закалки - минимальная скорость охлаждения (VНКЗ), при которой не удается полностью подавить распад аустенита по диффузионному и промежуточному (бейнитному) механизмам (т.е. кривая охлаждения пересекает эти области распада аустенита) и поэтому получается набор структурных составляющих, в том числе и мартенсит.

Знание критической скорости охлаждения при закалке необходимо для правильного выбора охлаждающей среды, способа охлаждения и других параметров, обеспечивающих заданное структурное состояние металла и его свойства. Для определения значений Vкрит используют различные способы.

|

|

|

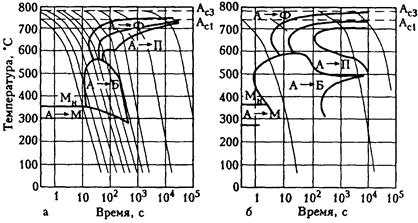

На практике часто отсутствует экспериментальная кривая охлаждения металла конкретного изделия, поэтому для определения Vкрит используют изотермические диаграммы распада переохлажденного аустенита (см.рис. 2.5).

На изотермическую диаграмму (б) перенесены первая и две последних (считая слева) кривых охлаждения, взятые с ТКД (а).

Рис.2.5 - Термокинетическая (а) и изотермическая (б) диаграммы превращений аустенита стали 35Х. [Смирнов М.А., Счастливцев В.М. и др.]

Для этого путем графического построения проводят прямую от температуры аустенитизации касательно к «носу» минимальной устойчивости аустенита на изотермической кривой его распада, которая условно считается Vкрит. Затем определив расчетным путем температуру минимальной (tM) устойчивости аустенита (соответствует наиболее выпуклой части «носа») и время до момента достижения аустенитом минимальной устойчивости (tМ) по формуле определяют Vкрит: Vкрит = (А1-tM)\tM;

где А1-температура критической точки при охлаждении.

Такой расчет критической скорости охлаждения строится на предположении, что охлаждение ведется с постоянной скоростью и снижение температуры металла при закалке прямо пропорционально логарифму времени и в координатах «температура-логарифм времени» кривая приближается к прямой линии. Но такой способ определения критической скорости охлаждения с использованием изотермической диаграммы распада аустенита дает большую погрешность (сравнить рис. а и б), т.е. получаемые значения VКРИТ примерно в 1,5 раза выше истинной - полученной при анализе ТКД. Из сравнения приведенных на рис. 4 диаграмм распада переохлажденного аустенита видно, что длительность периода минимальной устойчивости переохлажденного аустенита при непрерывном охлаждении (ТКД, рис. 2.5,а) примерно в 9 раз больше, чем в условиях изотермической обработки (рис. 2.5,б).

Вопрос пересчета данных, полученных на основе анализа изотермической диаграммы распада аустенита и определения Vкрит, близкого к истинной скорости охлаждения (получаемых при анализе ТКД), решался с 30-х годов прошлого столетия. Так Грэйндж и Кифер установили связь между Vкрит с параметрами «носа» С-образной кривой, его температурой и «инкубационным периодом», причем неизотермичность превращения была учтена путем введения в формулу постоянного коэффициента, равного 1,5. Поэтому формула имеет вид:

Vкрит =(А1-tM)/1,5 tM (обозначения смотри в предыдущей формуле)

Результатами ряда работ (в т.ч. и отечественных – Мирзаев Д.А. и др.) было определено, что коэффициент 1,5 характерен только для пересчета Vкрит в случае рассмотрения закалки легированных сталей (для сталей с осложненной кинетикой распада значения коэффициента могут быть и >1,5). Для углеродистых и низколегированных сталей значения этого коэффициента оказалось меньше или близким к единице (может находиться в пределах 0,4-0,9).

Наиболее точные значения VКРИТ можно определить при использовании ТКД конкретной марки стали. Максимальная скорость охлаждения, соответствующая VКРИТ на ТКД, должна быть такой, чтобы не началось превращение переохлажденного аустенита по диффузионному и промежуточному механизму (т.е. кривая охлаждения, соответствующая VКРИТ, не должна пересекать области «носа» перлитного и бейнитного превращения ТКД, а пройти левее них). На рис.2.4,а критической скорости охлаждения соответствует первая кривая (с левой стороны), которая проходит практически по касательной относительно области промежуточного (бейнитного) превращения.

С увеличением скорости охлаждения аустенита температура начала его распада (критическая точка полиморфного g®a превращения – Аr1) снижается, а соответственно с увеличением степени переохлаждения изменяются условия его распада, что и обусловливает получение различных структур: перлита, сорбита или троостита. В интервале скоростей охлаждения VВКЗ - VНКЗ аустенит распадается с образованием набора структурных составляющих. И только при достижении скорости охлаждения ³Vкрит температура полиморфного превращения аустенита снижается до Мн (температура начала мартенситного превращения) и полиморфное превращение g®a приводит к образованию структуры мартенсита (либо М+Аост для сталей с содержанием углерода свыше 0,5%).

Значения критической скорости охлаждения во многом зависят от содержания углерода, легирующих элементов, состояния аустенита перед переохлаждением и т.д. (сравнить ТКД сталей на рис.5 и значения Vкрит из таблицы).

Таблица 2.1 - Критическая скорость охлаждения разных сталей

| Марка стали | v кр, °С |

| Сталь 10 | |

| Сталь 20 | |

| Сталь 35 | |

| Ст5 | |

| 15Х | |

| 20Х | |

| 40Х | |

| 16ГС | |

| 35ГС |

Рис. 2.6 - Термокинетические диаграммы распада переохлажденного аустенита сталей с различным содержанием углерода (Узлов И.Г. и др.)

Мартенсит - структурная составляющая кристаллических твердых тел, возникающая в результате фазового (полиморфного) превращения кристаллической решетки при охлаждении за счет образования в аустените зародышей мартенсита. Структура названа по имени немецкого металлурга А. Мартенса (1850-1914гг). Мартенсит в стали – пересыщенный твердый раствор углерода в a - железе, образовавшийся в результате бездиффизионного полиморфного превращения аустенита при закалке.

Процессу мартенситного превращения характерны следующие особенности:

1.Превращение заключается в закономерной скачкообразной полиморфной перестройке кристаллической решетки (g®a), при которой атомы не обмениваются местами, а лишь кооперативно смещаются на расстояния, не превышающие межатомные. Переход аустенита в мартенсит не сопровождается изменением состава и является бездиффузионным (сдвиговым). Поэтому мартенсит в стали является пересыщенным твердым раствором углерода в a-железе, образовавшийся в результате бездиффузионного полиморфного превращения аустенита при охлаждении со скоростью равной или больше критической.

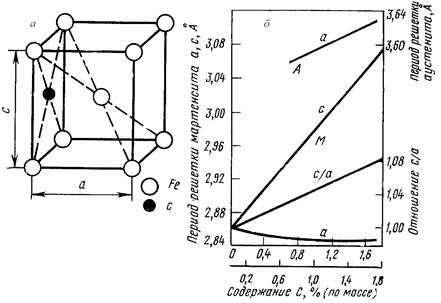

Кристаллическая решетка мартенсита представляет собой тетрагонально искаженную элементарную ячейку объемноцентрированного куба. Степень тетрагональности (с/а) меняется в зависимости от содержания углерода в стали (рис. 2.7)

Рис. 2.7 – Тетрагонально искаженная элементарная ячейка объемно-центрированного куба (а) и степень тетрагональности решетки мартенсита в зависимости от содержания углерода (б).

2. Кристаллическая решетка образующегося мартенсита закономерно кристаллографически ориентирована по отношению к решетке аустенита. В процессе фазового g®a превращения решетки аустенита и мартенсита когерентно связаны между собой;

3. Мартенситное превращение происходит при значительном переохлаждении аустенита до определенного интервала температур Мн–Мк (соответствующих началу и концу мартенситного превращения), причем количество мартенсита определяется степенью переохлаждения твердого раствора ниже температуры Мн. Прекращение охлаждения аустенита в температурном интервале Мн–Мк приводит к затуханию мартенситного превращения после кратковременного фазового g ® a перехода с сохранением определенного объема g-фазы (аустенита). Возобновление мартенситного превращения при повторном охлаждении требует большей степени переохлаждения твердого раствора, что обусловлено явлением стабилизации аустенита. Кроме этого после окончания прерванного охлаждения в структуре сохраняется большее количество Аост.;

4. Мартенситное превращение протекает с образованием определенной порции пластин для определенной температуры с большой скоростью (отдельные пластины за 1.10-7с, порция пластин за 1.10-3с) и не прекращается при очень резком охлаждении металла. При этом превращение g®a происходит без инкубационного периода за счет образования отдельных кристаллов мартенсита, а приращение объема мартенситной структуры обусловлено образованием все новых кристаллов, а не вследствие роста ранее возникших;

5. Внешние воздействия на аустенит, вызывающие возникновение дефектов кристаллической решетки и локальные напряжения, могут оказывать активизирующее (либо тормозящее) влияние на мартенситное превращение и повышение (либо снижение) температуры Мн;

6. Мартенситному превращению свойственна обратимость, т.е. возможность обратного фазового a®g перехода при быстром нагреве мартенситной структуры (предотвращающем структурные превращения).

7. Мартенситное превращение приводит к образованию характерного рельефа на поверхности полированного микрошлифа.

В сталях и сплавах различного химического состава структура мартенсита может различаться. В технической литературе существуют различные классификации мартенсита по определенным признакам:

- по кристалллографической структуре (a- или e- мартенсит);

- по кинетике превращения (атермический, изотермический);

- по форме кристаллов (пластинчатые, игольчатые);

- по способам сочленения кристаллов в группы - ансамбли;

- по плоскости габитуса;

- по уровню легированности;

- по температуре образования и т.д.

Так, например, в закаленных углеродистых сталях условно различают крупноигольчатый (длина игл от 12 до 20 мкм) мартенсит, который образуется в больших зернах аустенита при относительно низкой температуре Мн, мелкоигольчатый (длина игл от 4 до 8мкм) мартенсит, образующийся в мелких аустенитных зернах. Мартенсит с очень малыми размерами игл (менее 2 мкм) называют скрытоигольчатым или безструктурным.

Считают, что наиболее удачной является классификация мартенсита по морфологическим признакам. В соответствии с этой классификацией различают следующие основные типы мартенсита: пакетный ( реечный или дислокационный); бабочкообразный (баттерфляй); пластинчатый или линзовидный; а в высоколегированных сталях классифицируют его как тонкопластинчатый (двойникованный). На рис.2.8 приведена классификация видов мартенсита в зависимости от температуры превращения и содержания углерода в сплаве (по И.Тамура).

Пакетный ( реечный ) мартенсит – мартенсит, кристаллы которого имеют форму пластины (рейки) и сформированы в пакеты, которые металлографически выявляются как области разной травимости в пределах одного аустенитного зерна или закаленного монокристалла. В пределах пакета кристаллы мартенсита располагаются почти параллельно друг другу, что иногда рассматривается как доказательство их единой ориентировки. Переход от одного пакета к другому сопровождается изменением направления ориентировки кристаллов, т.е. внутри бывшего аустенитного зерна пакеты разделены преимущественно как малоугловыми, так и большеугловыми границами.

Рис. 2.8 - Зависимость типа мартенсита от температуры превращения и содержания углерода в Fe-Ni-C сплавах (И.Тамура)

В пределах каждого пакета присутствуют кристаллы шести определенных ориентировок мартенсита. В конструкционных сталях реализуются следующие ориентационные соотношения (о.с.), промежуточные между о.с. Курдюмова-Закса и о.с. Нишиямы. Такой вид структуры характерен для закаленных низко- и среднеуглеродистых сталей. Ширина рейки от нескольких до 0,1-0,2мкм. Плотность дислокаций в пакетном мартенсите 1011-1012 см-2, т.е. такая же, как после сильной холодной деформации металла. Пакетный мартенсит образуется при сравнительно высоких температурах, при которых на начальных стадиях превращения основным механизмом аккомодации (приспособления) деформации является скольжение дислокаций, что инициирует дальнейшее развитие сдвиговых процессов. Его также еще называют массивным, реечным, недвойникованным, высокотемпературным мартенситом.

В легированных сплавах железа или в углеродистых сталях (0,5…1,0% С) образуется тип мартенсита, имеющий бабочкообразный вид и который называют “ баттерфляй ”. Характерной особенностью его является сочленение двух отдельных пластин мартенсита с образованием тупого угла – подобно виду бабочки на микрошлифе.

Пластинчатый ( двойникованный, линзообразный) мартенсит - мартенсит,кристаллы которого имеют форму тонких линзообразных пластин, соседние пластины не параллельны и часто образуют фермоподобные ансамбли. Эффект аккомодации (приспособления) – связан с формированием своеобразных ферм или зигзагов из кристаллов мартенсита в пределах аустенитного зерна, в результате чего при мартенситном превращении уменьшается упругая энергия.

К характерным морфологическим особенностям пластин a - мартенсита можно отнести неровности и выступы на границе мартенситного кристалла, наличие в каждой пластине средней линии с повышенной травимостью – мидриба (состоит из множества тонких двойниковых прослоек), несплошностей (островки остаточного аустенита), микротрещин и следов скольжения. Между пластинами пластинчатого мартенсита сохраняется остаточный аустенит.

Мидриб – от английских слов середина (middle) и лента (ribbon). Пластинчатый мартенсит образуется при сравнительно низких температурах, при которых основным механизмом аккомодации (приспособления) деформации является двойникование. Такой мартенсит еще называют игольчатым, двойникованным, низкотемпературным.

В высоколегированных сплавах, имеющих низкую температуру Мн, образуются полностью двойникованные тонкие кристаллы мартенсита, который называют тонкопластинчатым. Его пластины образуют остроугольные сочленения, но в отличие от линзообразного мартенсита, кристаллы тонкопластинчатого при столкновении могут пересекать друг друга.

Закалка - вид ТО, заключающийся в нагреве металла или сплава выше АС3 на 30-500С (для доэвтектоидных сталей) или выше АС1 на 20-300С ( для заэвтектоидных сталей) выдержке для завершения фазовых превращений и выравнивания температуры по сечению металла с последующим охлаждением со скоростью не менее критической.

При этом для доэвтектоидных сталей этот процесс называется полной закалкой, т.к. происходит полное растворение Ф-Ц смеси с образованием аустенита, из которого при охлаждении с Vкрит образуется мартенсит после достижения температуры металла ниже Мк. Заэвтектоидные стали при аустенитизации в межкритическом интервале температур имеют структуру аустенита с определенным количеством нерастворенных частиц цементита, а концентрация углерода в аустените соответствует примерно марочному составу. Поэтому после закалки с достижением в металле комнатной температуры в заэвтектоидных сталях (температура точки Мк ниже нуля) образуется структура, состоящая из мартенсита, Аост и нерастворенных при аустенитизации частиц цементита.

К основным параметрам закалкиотносятся: температура аустенитизации, время выдержки, скорость охлаждения и температура конца ускоренного охлаждения.

Температуру аустенитизации при закалке выбирают по диаграмме Fe-C, а более точно по изотермическим или термокинетическим диаграммам конкретных сталей. Нагрев металла и время выдержки при температуре аустенитизации должны обеспечить необходимые структурные превращения (полный или неполный переход a®g, растворение частиц вторичной фазы, при необходимости достижение точки b Чернова для рекристаллизации крупнозернистого аустенита и т.д.)

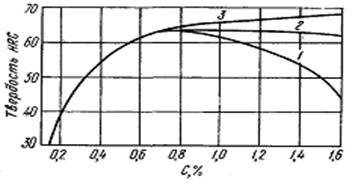

Для многих доэвтектоидных легированных сталей температура нагрева под закалку определяется температурой растворения (полного или частичного) вторичных частиц, содержащих легирующие элементы, поэтому температура аустенитизации для них может быть выше (т.е. выше АС3 на 70-1000С или более), чем для углеродистых доэвтектоидных сталей.). Поэтому важно правильно выбрать температуру аустенитизации для заэвтектоидных сталей, для которых при увеличении температуры свыше Асm твердый раствор будет увеличивать концентрацию углерода (по мере растворения большего количества частиц вторичного цементита). А чем больше в твердом растворе перед закалкой будет углерода, тем большее количество остаточного аустенита останется в структуре закаленной стали. А от количественного соотношения в структуре закаленной стали мартенсита и остаточного аустенита и будет зависеть твердость металла (рис.2.9). Максимальную твердость сталь, закаленная с температур в аустенитной области, имеет при содержании углерода в твердом растворе около 0,9%.

Рис. 2.9 - Изменение твердости углеродистой стали (1) и мартенсита (2) при закалке в зависимости от содержания углерода (Лахтин Ю.М.)

1 – нагрев выше Ас3; 2 – нагрев только выше Ас1(770 ºС); 3 – микротвердость мартенсита.

Для заэвтектоидных сталей аустенитизация осуществлялась при температурах выше Аcm для полного растворения цементита и перевода углерода в аустенит, что приводит к снижению температуры Мк.

При повышении концентрации углерода в твердом растворе стали перед закалкой свыше 0,9% твердость металла после закалки существенно снижается из-за образования повышенного количества Аост. Поэтому температура нагрева заэвтектоидных сталей под закалку обычно ограничивается температурой АС1+20…300С в связи с тем, что при более высокой температуре аустенитизации растворяется большее количество вторичного цементита, аустенит пересыщается углеродом, что приводит к снижению температура Мк ниже нуля градусов (рис. 2.8).

При дальнейшем повышении углерода в стали количество Аост приводит к снижению ее твердости, поэтому для достижения максимальной твердости закаленного металла необходимо перевести Аост во вторичную структуру (обработка холодом или оптимальный отпуск).

Упрочнение сталей при получении структуры мартенсита можно объяснить следующими основными факторами:

· полиморфным g®a превращением и искажением кристаллической решетки a-твердого раствора за счет внедрения прежде всего атомов углерода и азота;

· твердорастворным механизмом – за счет введения в сталь легирующих элементов;

· получением большого количества дисперсных структурных составляющих мартенсита, что создает большую протяженность границ и субграниц;

· высокой плотностью дефектов кристаллической решетки и уровнем закалочных напряжений;

· закреплением дислокаций скоплениями атомов (атмосферами) внедренных элементов и дисперсными частицами вторичной фазы (карбиды, нитриды), что возможно в процессе закалочного охлаждения сталей с высокой температурой Мн и Мк (самоотпуск в процессе закалки).

Упрочнение стали при закалке в значительной степени зависит от содержания углерода, при повышении его концентрации свыше»0,7% в структуре появляется определенное количество остаточного аустенита, что приводит к снижению твердости (см. рис. 2.9, кривая 1).

Увеличение концентрации углерода в сталях свыше»0,3% приводит после закалки к существенному снижению пластичности и вязкости металла (т.е. к снижению сопротивления хрупкому разрушению). Возникновение в мартенсите высокой плотности дефектов кристаллической решетки и закалочных напряжений приводит к повышению чувствительности сталей к образованию трещин, особенно при концентрации углерода свыше»0,5%. Увеличение размера действительного аустенитного зерна в закаливаемых сталях усиливает эту тенденцию. Определяющую роль при проведении закалки играют следующие факторы: устойчивость аустенита (через химический состав, состояние аустенита – гомогенность, дефектность и т.д.); положение температур точек Мн и Мк; скорость охлаждения металла.

Прокаливаемость определяется химическим составом металла, состоянием действительного зерна аустенита (однородностью, размером зерна аустенита и степенью его дефектности), а также устойчивостью аустенита к переохлаждению (определяет критическую скорость закалки). На практике для увеличения прокаливаемости стремятся повысить устойчивость аустенита и снизить за счет этого Vкрит, что предотвращает коробление и растрескивание металла деталей. В сталях устойчивость аустенита повышается до содержания углерода, соответствующее эвтектоидному составу, при увеличении концентрации углерода и уменьшение по отношению к эвтектоидному, устойчивость переохлажденного аустенита снижается. Практически все легирующие элементы, вводимые в сталь (кроме кобальта), увеличивают устойчивость переохлажденного аустенита и повышают прокаливаемость.

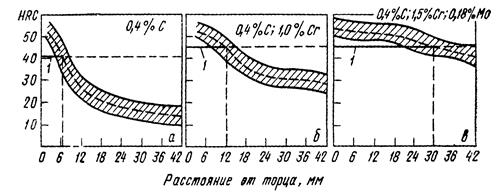

Методы определения прокаливаемости сталей по типу производимых операций разделяют на несколько типов (методик): объемная закалка образцов; торцевая закалка; использование для определения прокаливаемости диаграмм распада переохлажденного аустенита (графический метод); использование расчетных методов и др. Но в странах СНГ наиболее часто прокаливаемость определяется по методу торцевой закалки (ГОСТ 5657-69), при котором определяют твердость металла как функцию расстояния от торца охлаждаемого образца-цилиндра струей закалочной жидкости (при изолированной от ускоренного охлаждения боковой поверхности). Этот метод был предложен Джомини и Бегехольдом, в последствие усовершенствован и используется как нормированный в странах СНГ для определения прокаливаемости конструкционных сталей, которые не закаливаются на воздухе (т.е. кроме сталей мартенситного класса). В мировой практике этот метод имеет много разновидностей (методы Шеферда, Бернса, Гренжа, Блантера, Половникова, фирм “Крайслер”, “Шевроле” и др.).

Для углеродистых инструментальных сталей существуют методики определения прокаливаемости на квадратных заготовках с надрезом, либо на круглых образцах после определенных режимов ТО, а по виду излома определяют глубину закаленного слоя (при сравнении со шкалой изломов, содержащей 5 групп (баллов) изломов по глубине прокаливаемости в миллиметрах), а также наличие перегрева или трещин.

В зарубежной литературе эти понятия расширены и дифференцированы на «закаливаемость», «упрочняемость» и «прокаливаемость».

Под «закаливаемостью» понимается податливость стали к закалке, выраженная зависимостью прироста твердости в результате закалки от условий аустенитизации и скорости охлаждения.

«Упрочняемость» - это склонность стали к упрочнению, выраженная достигаемой максимальной прочностью и твердостью после закалки при определенных условиях аустенитизации. Концентрация углерода в стали при этом играет определяющую роль в упрочнении.

А понятие «прокаливаемость» определяется как склонность стали к закалке, выраженная зависимостью прироста твердости в результате закалки от скорости охлаждения.

Неполная прокаливаемость - прокаливаемость, при которой не обеспечивается закалка сердцевины изделия, т.к. при охлаждении в металле сердцевины не была достигнута критическая скорость охлаждения, а распад переохлажденного аустенита произошел по диффузионному или промежуточному механизму.

Сквозная прокаливаемость - прокаливаемость, при которой обеспечивается закалка всего объема изделия по сечению.

В качестве одного из критериев прокаливаемости различных марок сталей используют понятие «критический диаметр» (Dкр) - под которым понимают максимальный диаметр цилиндра, который при закалке в определенной охлаждающей среде получает сквозную (по сечению) мартенситную прокаливаемость. При этом критический диаметр могут характеризовать определенным количеством мартенсита в структуре стали, но не менее 50% (обозначается критический диаметр – D50, D80, D90 и т.д.). В зависимости от типа закалочной среды интенсивность охлаждения металла изменяется, поэтому и меняется глубина проникновения мартенситного слоя по сечению цилиндрического образца. Поэтому при одинаковом химическом составе металла, закаливаемого в различных закалочных средах, критические диаметры цилиндрических образцов (со сквозной мартенситной прокаливаемостью) будут существенно отличаться. В технической и справочной литературе для многих марок сталей приведены данные по мартенситной прокаливаемости (чаще всего после закалки в масло или воду) в виде зависимости твердости металла от расстояния от торца нормированного образца для торцевой закалки (рис.2.10). Такие графики («полосы прокаливаемости») характеризуют структурное состояние и соответствующее им значение твердости для определенной марки стали (верхний и нижний марочный состав). В зарубежной литературе часто используется такое понятие «эффективная глубина слоя» (имеется в виду закаленного слоя), которая определяется как расстояние от поверхности детали до зоны с твердостью металла на 10 единиц НRCЭ ниже, чем твердость на поверхности закаленной детали. В отечественной практике уровень твердости зоны металла, имеющего структуру с 50% мартенсита устанавливаются экспериментально (например, при создании новых марок сталей) и представляются в справочной литературе(табл. 2.2)

Таблица 2.2 – Твердость стали с полной мартенситной (100%М) и полумартенситной (50%М) структурой

| %С | Твердость HRCэ | %С | Твердость HRCэ | %С | Твердость HRCэ | |||

| 100%М | 50%М | 100%М | 50%М | 100%М | 50%М | |||

| 0,10 | 0,30 | 0,50 | ||||||

| 0,11 | 0,31 | 0,51 | ||||||

| 0,12 | 0,32 | 0,52 | ||||||

| 0,13 | 0,33 | 0,53 | ||||||

| 0,14 | 0,34 | 0,54 | ||||||

| 0,15 | 0,35 | 0,55 | ||||||

| 0,16 | 0,36 | 0,56 | ||||||

| 0,17 | 0,37 | 0,57 | ||||||

| 0,18 | 0,38 | 0,58 | ||||||

| 0,19 | 0,39 | 0,59 | ||||||

| 0,20 | 0,40 | 0,60 | ||||||

| 0,21 | 0,41 | 0,61 | ||||||

| 0,22 | 0,42 | 0,62 | ||||||

| 0,23 | 0,43 | 0,63 | ||||||

| 0,24 | 0,44 | 0,64 | ||||||

| 0,25 | 0,45 | 0,65 | ||||||

| 0,26 | 0,46 | 0,66 | ||||||

| 0,27 | 0,47 | 0,67 | ||||||

| 0,28 | 0,48 | 0,68 | ||||||

| 0,29 | 0,49 | 0,69 |

·

Рис. 2.10 - Полосы прокаливаемости для сталей различного уровня легирования при одинаковом содержании в них углерода (глубине слоя металла со структурой ³50% мартенсита и <50% троостита соответствует значение твердости, определенное горизонтальной линией на каждом графике – ниже этих значений в структуре содержится менее 50% мартенсита).

К основным параметрам режима закалки, которые необходимо знать при термической обработке конкретного изделия, относятся:

· температура аустенитизации (tА, 0С), т.е. максимальная температура металла, до которой он должен быть нагрет для закалки;

· скорость нагрева металла до заданной температуры или на определенных участках кривой нагрева (Vнагр., 0С/ч или 0С\мин или 0С\с). Скорость нагрева в литературе условно подразделяют на медленную (≈3-4 0С\мин), среднюю (≈2-5 0С\с) и высокую (более 100 0С\с). Этот параметр может неоднократно изменяться в интервале от минимальной температуры и до заданной окончательной температуры нагрева (аустенитизации) металла;

· время выдержки обрабатываемого металла при заданной температуре (час.);

· скорость охлаждения металла (Vохл, С/ч). Следует отметить, что этот параметр может неоднократно изменяться в интервале от максимальной температуры нагрева и до заданной окончательной температуры охлаждения металла;

· температура конца ускоренного охлаждения, 0С.

Для доэвтектоидных сталей возможно производить закалку и из межкритического интервала, что позволяет получать феррито-бейнитную или феррито-мартенситную структуру (дуальную). Такая закалка часто называется неполной.

При закалке заэвтектоидных сталей структура металла после охлаждения до комнатной температуры будет состоять из мартенсита, частиц избыточного цементита и остаточного аустенита (количество Аост зависит от концентрации углерода-рис2.4).

В этой связи важным фактором является четвертый параметр процесса закалки - температура конца ускоренного охлаждения металла. Из теории ТОМ известно, что мартенситное превращение в углеродистых сталях не имеет инкубационного периода и начинается мгновенно при переохлаждении металла ниже точки Мн. При этом процесс превращения развивается за счет образования все новых порций зародышей М пластин. Известно, что если при закалке с критической (или выше) скоростью переохладить металл ниже точки Мн и уменьшить скорость охлаждения (например, извлечь изделие из закалочной среды или просто сделать изотермическую выдержку), то процесс распада переохлажденного аустенита прекращается и тогда структура будет состоять из какого-то объема М и Аост.(в котором за счет диффузионных процессов произойдет перераспределение углерода, изменится субструктура, напряжения и он переходит в стабилизированное состояние). Но в то же время наличие высокой скорости охлаждения ниже точки Мн приводит к возникновению в металле больших термических и структурных напряжений, что может повлечь за собой возникновение трещин и коробление изделия (образование пластин М происходит со скоростью»1км/с при любых температурах, даже ниже нуля). И вот в таких случаях термист должен найти тот оптимум скорости охлаждения, при которой мартенситное превращение будет продолжаться (т.е. будут возникать новые центры - зародыши мартенситных пластин и их рост) в переохлажденном аустените, но в то же время скорость охлаждения будет позволять протеканию релаксации возникающих в металле напряжений. Такой подход к выбору охлаждающей среды определяется, прежде всего, двумя основными факторами – абсолютной скоростью охлаждения и положением максимума теплоотбора от закаливаемого металла (наглядно видно на графиках зависимости “Скорость охлаждения – температура охлаждаемого металла”).

Кроме обеспечения планируемой прокаливаемости металла при закалке критическая скорость в процессе всего времени охлаждения должна быть такой, чтобы в металле возникли как можно меньший уровень закалочных напряжений, который не должен достигать по величине критического (т.е. необходимо стремиться к sКР << sТ). Это необходимое условие для того, чтобы предотвратить коробление изделий (изменение геометрии) или образование закалочных трещин.

Закалочные среды, для которых характерно наличие максимального теплоотбора от металла в области температур выше 250-3000С, позволяют получать мартенситную структуру в металле и низкий уровень закалочных напряжений по причине того, что подвижность дислокаций в металле становится достаточной для релаксации напряжений только при температурах закаливаемого металла от 2500С и выше. Так, например, поступают опытные термисты, производящие закалку деталей через воду в масло (максимум теплоотвода от металла маслом происходит при температуре закаливаемого металла около 4000С). Под термином релаксация применительно к излагаемому материалу надо понимать процесс достижения термодинамического равновесия макроскопических фаз твердого тела.

Факторы, от которых зависит температура начала и конца мартенситного превращения (точек Мн и Мк).

Для определенного химического состава стали или сплава положение точек Мн и Мк может определяться следующими факторами:

- величиной критической скорости охлаждения. Из литературных источников известно, что до скорости охлаждения 66000С/с положение температуры точки Мн постоянное и соответствует примерно 3700С. И только при увеличении скорости охлаждения выше 66000С/с до 16.5000С/с температура Мн поднимается до 4600С. Это связано со скоростью образования сегрегаций углерода (азота) в переохлажденном аустените и закреплении дефектов решетки аустенита, что затрудняет последующее мартенситное превращение и требует большего переохлаждения системы. Поэтому для скоростей охлаждения до 66000С/с система не реагирует на изменение скорости охлаждения. И только при повышении скорости охлаждения выше 66000С/с скорость образования сегрегаций углерода (азота) подавляется (увеличивается количество участков А с потенциальными зародышами) и мартенситное превращение реализуется при более высоких температурах, т.е. при меньших переохлаждениях аустенита. Но эти данные не имеют практического использования на практике, т.к. достигнуть таких высоких скоростей охлаждения в металле реальных изделий невозможно.

- содержанием углерода - с повышением содержания углерода температура точки Мн понижается (рис.2.4). Аналогичное действие оказывает и повышение температуры аустенитизации, влияющее на растворение частиц вторичной фазы и увеличивающее степень пересыщения углеродом раствора. Все легирующие добавки в металл, которые повышают модуль упругости аустенита также снижают температуру точки Мн (т.к. требуют увеличения степени переохлаждения А для М превращения);

- на образование мартенсита при температурах, превышающих точку Мн может оказывать воздействие деформация аустенита. Из курса “Теория ТОМ” известно, что наиболее вероятными местами образования зародыша М кристалла являются скопления (группировки) особых форм из нескольких дислокаций или других дефектов решетки в переохлажденном аустените. Поэтому если деформировать аустенит, то количество предпочтительных мест зарождения М возрастает и поэтому для реализации М превращения требуется меньшая степень переохлаждения А (по сравнению с Мн в металле без деформации).

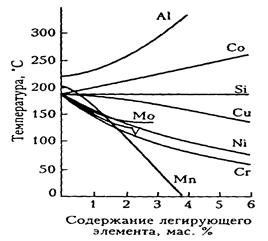

- содержанием легирующих элементов – большинство элементов (Ni, Cr, особенно Mn), растворенных в аустените, снижают точку Мн (рис.2.11) и увеличивают количество Аост в закаленных сталях.

В связи с различными условиями образования мартенсита различают такие его виды:

· мартенсит охлаждения (образуется только в результате переохлаждения аустенита);

· мартенсит напряжений (образуется в тех же местах, что и М охлаждения в результате воздействия на переохлажденный аустенит упругих напряжений до значений предела текучести аустенита);

· мартенсит деформации (образуется в местах, подготовленных в результате пластической деформации при температурах, когда упругие напряжения в аустените превысили предел текучести и пластическая деформация аустенита создает другие типы дефектов, способные вызвать М превращение - такая температура обозначается МД). При этом выше температуры МД пластическая деформация даже с большими степенями уже не вызывает М превращения.

Рис. 2.11 - Влияние концентрации легирующих элементов на температуру точки Мн

В сталях и сплавах в зависимости от их химического состава и условий закалки образование мартенсита может реализовываться по трем кинетикам: атермической, взрывной и полностью изотермической.

Атермическое g®a мартенситное превращение характеризуется плавным нарастанием количества мартенсита при непрерывном понижении температуры в мартенситном интервале Мн-Мк. При переносе металла с аустенитной структурой в закалочную среду с температурой ниже Мн, превращение g®a идет с большой скоростью в течение времени, при котором происходит выравнивание температуры металла и охлаждающей среды. Во время последующей изотермической выдержки мартенсит не образуется, даже при наличии в структуре возникают относительно крупные мартенситные кристаллы, имеющие форму плоскопараллельных пластин, внутренне полностью двойникованных или двояковыпуклых линз, двойникованных только в зоне мидриба.

В случае изотермического g®a мартенситного превращения возникает мартенсит с достаточно мелкими кристаллами в форме пластин с рельефной поверхностью и с двойникованной зоной (мидрибом), расположенном косо, а не параллельно поверхности кристалла.

Закалочные напряжения (иногда называют остаточными) складываются из термических и структурных напряжений. Возникновение термических напряжений при быстром охлаждении металлоизделий обусловлено разной скоростью охлаждения поверхностных и центральных слоев металла, из-за чего возникает температурный градиент (перепад температур по сечению) и образование различного уровня напряжений и их знака.

Структурные напряжения возникают за счет разницы в удельных объемах между переохлажденным аустенитом и структурами, которые из него образуются (феррит, перлит, сорбит, бейнит или мартенсит). Кроме этого в связи с наличием температурного градиента, полиморфное и структурное превращения в металле поверхностных слоев и центра происходят не одновременно, что также приводит к возникновению напряжений.

Наиболее опасными являются закалочные напряжения в обрабатываемом металле, которые возникают при температурах ниже Мн. Это связано с тем, что мартенсит является самой хрупкой высокопрочной структурной составляющей металла и высокий уровень закалочных напряжений может привести к трещинообразованию в закаливаемом изделии.

Различают остаточные (закалочные) напряжения трех родов:

· 1-го рода - зональные, уравновешивающиеся отдельными зонами сечения и между разными частями деталей;

· 2-го рода - уравновешиваются в объемах, соизмеримых с размерами зерен металла;

· 3-го рода- уравновешиваются внутри объема металла, порядка нескольких элементарных ячеек кристаллической решетки.

Мы будем вести речь о напряжениях, возникающих и уравновешивающихся (релаксирующих) в объеме всего тела или отдельных его макрочастей. Такие напряжения называются зональными или напряжениями 1 рода.

Для стальных изделий из углеродистых и низколегированных сталей обычно опасный уровень напряжений возникает при нагреве до температур 500-6500С, при большей температуре возникающие напряжения релаксируют, не вызывая опасных последствий (из-за резкого снижения уровня прочности металла).Остаточные напряжения релаксируют в результате сдвиговых деформаций (движение дислокаций). На развитие этих пластических деформаций и затрачивается энергия накопленных в металле внутренних (остаточных) напряжений.

В процессе охлаждения металла при закалке или других видах упрочняющей ТО возникающие напряжения успевают частично релаксироваться до температур примерно 3000С, поэтому часто дальнейшее охлаждение ниже этой температуры производится с более низкой скоростью (т.е. в “мягких” средах, например, на воздухе, в масле и т.д.). Остаточные напряжения в металле (после закалки) существенно снижаются при последующем отпуске изделий.

В технической литературе существует несколько видов классификаций источников деформации изделий при термической обработке, но наиболее часто используется классификация В.Г. Воробъева. На коробление изделий при термической обработке большое влияние оказывает жесткость обрабатываемой детали. В качестве критерия жесткости (А) принимается величина обратного значения расчетного упругого прогиба и эмпирические коэффициенты. Технологический смысл понятия жесткости состоит в том, что металлоизделия, у которых критерии жесткости примерно одинаковы, получают при термической обработке (или при других силовых воздействиях) одинаковую деформацию. На практике обрабатываемые детали подразделяются по категориям жесткости – массивные; повышенной жесткости; средней жесткости; малой жесткости; весьма малой жесткости.

2015-05-13

2015-05-13 2820

2820