Основные неисправности кабин и оперения - это перекосы, вмятины, разрывы, ослабления болтовых и заклепочных (рама) соединений, разрушения лакокрасочного покрытия.

Коррозионное разрушение всегда сопровождает эксплуатацию кузовов легковых автомобилей. Долговечность деталей кузовов обусловлена дьумя взаимосвязанными факторами: наработкой (пробегом) и календарным сроком службы. По долговечности детали кузова можно разделить на две группы: первая - передние и задние крылья, нижние части арок задних колес, детали передка; вторая - передние и задние панели, детали пола багажника и салона, лонжероны. Различие в сроках службы указанных групп составляет примерно 3-4 года.

Разрушение деталей первой группы не вызывает изменения прочностных и геометрических характеристик кузова. К моменту разрушения деталей второй группы снижается жесткость и накапливаются усталостные напряжения в наиболее нагруженных деталях, например в лонжеронах, местах крепления агрегатов, особенно мостов и т.д.

Практика показывает, что любую деталь первой группы менять полностью нецелесообразно, так как места сварки к моменту разрушения деталей второй группы будут также разрушены. Коррозионное разрушение деталей первой группы, как правило, носит местный характер - повреждены небольшие зоны.

Ремонт повреждений кузовов автобусов и легковых автомобилей составляет примерно 7-9% объема ТР, кабин грузовых - примерно 2,5% объема ТР. Кузовные работы состоят из жестяницких работ, заключающихся в ремонте металлических элементов кузовов (кабин), и окрасочных - в нанесении лакокрасочных покрытий.

Жестяницкие работы обычно включают удаление продуктов коррозии, сварку, правку и выравнивание поверхности, постановку дополнительных деталей.

Продукты коррозии удаляют металлическими щетками, растворителями ржавчины. Сварку применяют газовую, ручную и полуавтоматическую электродуговую, контактную. В отдельных случаях применяют пайку твердыми припоями.

Трещины заваривают металлом электрода, а пробоины и разрывы - наложением заплат. Детали кабин и заплаты приваривают внахлестку, с перекрытием краев на 20-24 мм. Сварные швы проковывают пневматическим или ручным рихтовочным молотком сразу после сварки в горячем состоянии. Длинные трещины и большие заплаты во избежание коробления участка заваривают не сплошными швами, а отдельными участками.

Вмятины устраняют правкой в холодном состоянии или с предварительным подогревом поврежденного места до 600-650 °С.

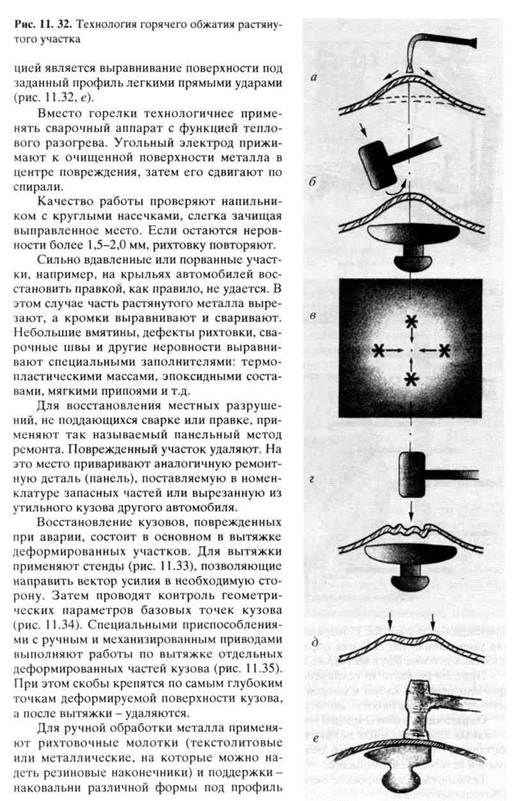

Растянутый металл необходимо обжать, чтобы не образовывались складки. Этапы процесса горячего обжатия примерно следующие (рис. 11.32). При большой площади растяжения первоначально разогревают центральный участок диаметром 2-3 см до вишнево-красного цвета (рис. 11.32, а). Затем, совершая концентрические движения горелкой, расширяют зону нагрева. Несколькими скользящими ударами молотка к центру выпуклости собирают "лишний" металл (рис. 11.32, б, в). Заключительный прямой удар наносят в центр, чтобы сплющить металл (рис. 11.32, г). Если остались выпуклости меньшего размера (рис. 11.32, г)), с каждой из них поступают аналогичным образом, но уменьшая зону разогрева. Окончательной опера-

|

поврежденного участка. Поверхность молотка или поддержки бывает рифленой -для уменьшения растяжения обрабатываемого металла. Сталь для рихтовочных молотков должна быть не тверже марки 40 или 45.

Приемы ремонта металлических кузовов грузовых автомобилей аналогичны приемам ремонта кабин и оперения. Значительно большая толщина металла облегчает сварочные работы, но затрудняет правку.

Окрасочные работы предназначены для создания на автомобиле защитно-декоративных лакокрасочных покрытий. Эти работы относятся к текущему ремонту и составляют примерно 5% его объема для грузовых автомобилей и 8% для автобусов и легковых автомобилей.

Технологический процесс окраски автомобилей состоит из нескольких последовательных этапов.

Подготовка металлической поверхности заключается в очистке ее от ржавчины и старой краски. Выполняют это механическим способом или с помощью химических препаратов.

Лакокрасочное покрытие создается последовательным нанесением на подготовленную металлическую поверхность нескольких слоев: шпатлевки для выравнивания неровностей металла, грунтовки для создания высокой адгезии (иногда грунт наносят также перед шпатлевкой) окрасочного слоя, как правило эмали (базовый пигмент в растворителе). Сохранность декоративных свойств покрытий -примерно 3 года, защитных - до 3 лет в тропиках и 5 лет в умеренном климате. Грунтовку и эмали в условиях АТП наносят краскораспылителями. Наибольшее распространение получило распыление под давлением воздуха 0,3-0,7 МПа. Для качественного распыления краска должна быть малой вязкости, что достигается увеличением доли объема растворителя. При высыхании эмали растворитель улетучивается, оставляя между частицами пигмента поры, что снижает декоративные и особенно защитные свойства покрытия.

Одним из прогрессивных способов окраски является нанесение эмалей с низким содержанием растворителя, но нагретых до 50-70 °С. При этом можно снизить давление воздуха до 0,15 МПа, на 25% уменьшить расход краски, которую можно наносить более толстым слоем без потеков. Покрытия обладают высоким блеском, большей плотностью. Сложностью распространения такого способа окраски является требование противопожарной защиты производить разогрев эмали вне окрасочной камеры.

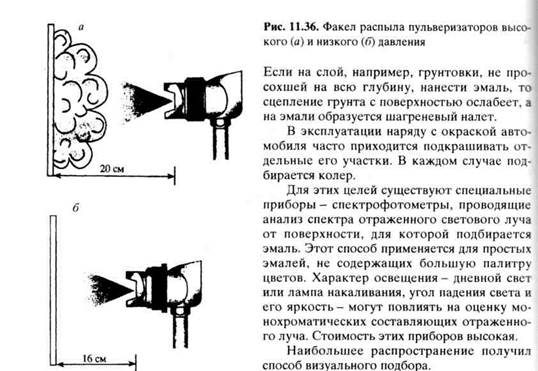

В настоящее время созданы новые конструкции пульверизаторов, их сопел, позволяющие применять менее вязкие эмали при пониженном рабочем давлении воздуха (рис. 11.36).

Существует способ безвоздушной окраски, при котором краску подают к распылителю под давлением 10-30 МПа, создаваемым плунжерным насосом, и продавливают через отверстие сопла диаметром 0,17-1,00 мм. Этот способ значительно повышает производительность труда и используется при окраске больших площадей. При этом можно применять высоковязкие краски без разбавления. Образование окрасочного тумана сведено к минимуму. Требуемую толщину слоя покрытия получают, как правило, за один проход краскораспылителя. Декоративные качества покрытия по сравнению с другими способами несколько хуже.

Основным условием качественного выполнения окрасочных работ является соблюдение температурного и временного режима сушки каждого слоя покрытия.

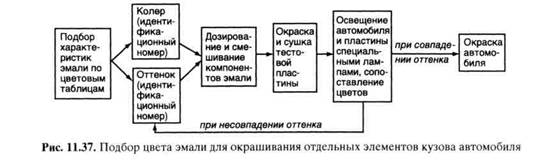

Эмали "простых" цветов выпускают заводы. Эмали сложных цветов подготавливают на окрасочных участках смешиванием красок-пигментов базовых цветов (рис. 11.37). По специальным цветовым таблицам, содержащим сотни цветов и их оттенков, подбирают желаемый колер. Каждый из них имеет своей идентификационный номер. Затем, использовав рецепт, записанный на микрофише или в памяти компьютера, с помощью электронных весов высокой точности отмеряют и смешивают миксером выбранные компоненты (пигменты и растворитель).

Полученной эмалью окрашивают пробную пластину, сушат и оценивают полученный колер в свете специальных ламп, спектральная характеристика которых имитирует освещение в различных условиях.

Если колер имеет некоторое несоответствие исходным требованиям, то его "подгоняют" с помощью цветовых таблиц, показывающих изменение цветового направления оттенка при добавлении различных пигментов.

При отсутствии таких таблиц пользуются таблицей с цветовым кругом. Три его основных цвета - синий, желтый, красный - позволяют получить остальные. Их смешивание с ахроматическими цветами (коричневым, белым, черным) позволяет менять сочность и тон подбираемой эмали.

2015-05-13

2015-05-13 2091

2091