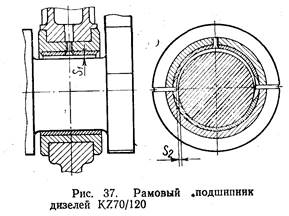

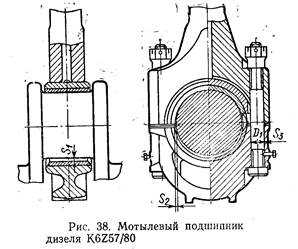

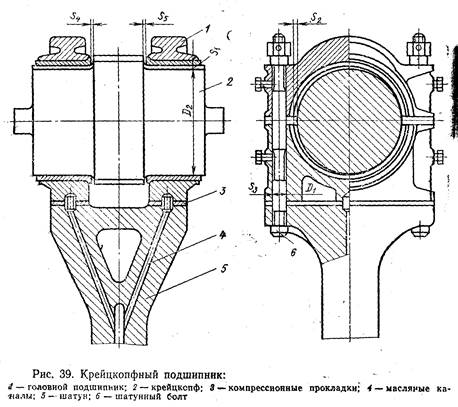

Анализ работы дизелей МАН показывает, что наиболее часто повреждениям подвергаются рамовые (рис. 37), мотылевые (рис. 38) и особенно крейцкопфные подшипники (рис. 39). Это объясняется различными условиями работы данных подшипников,

Все многообразие повреждений подшипников в основном связано с растрескиванием и выкрашиванием антифрикционного сплава, а иногда с его под плавкой (выплавкой) или интенсивным износом.

Крейцкопфные подшипники работают в условиях высоких удельных нагрузок и несовершенной граничной смазки, обусловленной небольшими скоростями скольжения, переменой направления движения

каждые пол-оборота коленчатого вала и ограниченностью угла поворота на рабочих шейках крейцкопфа. Сопоставление продолжительности безотказной работы подшипников дизелей МАН, Зульцер, Бурмейстер и Вайн отечественного флота [5] показывает, что крейцкопфные подшипники являются ненадежными у всех дизелей (табл. 16).

Таблица 16

Средняя продолжительность безотказной работы подшипников дизелей разных типов, тыс. ч на один двигатель

| Подшипники | Дизель 1 | ||

| Зульцер | Бурмейстер и Вайн | МАН | |

| Головные Мотылевые Рамовые | 3,16 10,40 167,00 | 5,15 6,50 19,50 | 3,65 40,00 166,00 |

| Итого | 180,56 | 31,15 | 209,65 |

На дизелях МАН типа K6Z57/80 отказы крейцкопфных подшипников составляют 20% от общего числа отказов и начинают появляться через 6—8 тыс. часов, а в среднем через 18 тыс. часов. Через это же количество часов работы они возникают на дизелях типа KZ70/120 модификаций Аз и As, а на дизелях K8Z70/120E—в начальный гарантийный период эксплуатации.

Повреждения крейцкопфных подшипников проявляются в виде трещин, отслоений и выкрашиваний белого металла. Чаще всего разрушения начинаются в районе галтелей нижних вкладышей, обращенных к крейцкопфу между концами масляных канавок (см. рис. 39). Такие же дефекты наблюдаются и на верхних вкладышах крейцкопфа.

Фирма объясняет появление дефектов на рабочей поверхности крейцкопфных подшипников в начальный период эксплуатации нарушением технологии при их заливке: плохое качество баббита, некачественная подготовка поверхности вкладыша и ведения самого процесса заливки, а также неправильной центровкой поршня и нарушениями в работе масляного насоса.

Дефекты подшипников, появляющиеся после 15 тыс. часов работы и более, как считает фирма, не связаны с технологическими недостатками заливки. Они могут образоваться только из-за увеличения удельных нагрузок, вызванных нарушениями центровки поршней и другими причинами.

|

С недостатками технологического порядка можно согласиться при рассмотрении повреждений верхних вкладышей крейцкопфного подшипника, которые работают в более легких условиях из-за действия на них заниженных усилий при движении поршня вверх. Однако не принимать во внимание их наличия нельзя, так как они усугубляют разрушения подшипников, вызванные недостатками конструкции крейцкопфного узла и условиями его работы.

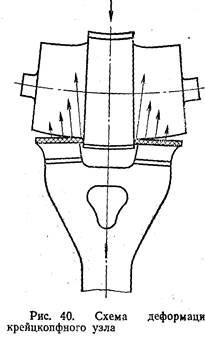

Усиленные разрушения в районе галтелей объясняются тем, что кромки подшипников, расположенные ближе к оси штока поршня, воспринимают основную нагрузку в условиях деформации крейцкопфного узла при работе дизеля (рис. 40).

Необходимо отметить,чтоконструкция крейцкопфов дизелей KZ70/120, изготовленных в разное время и установленных на разнотипных судах, принципиально одинакова, а механическая напряженность их значительно изменилась. Из рассмотрения табл. 2 видно, что при одинаковых габаритных размерах ЦПГ максимальное давление сгорания рz возросло с 55 до 70 кг-с/см2, а среднее индикаторное давление pi — с 7,8 до 11,2 кг/см2. Это, естественно, увеличило механическую и тепловую нагрузки на подшипники, являющиеся основной причиной их разрушения. По этой причине количество отказов на головных подшипниках больше на судах типа «Иркутск», нежели на судах типа «Выборг».

Анализ повреждений крейцкопфных подшипников всех дизелей МАН показывает, что главными их причинами являются: нарушение чистоты поверхностей трения, нарушение смазки из-за неудовлетворительной работы или полного выхода из строя крейцкопфного масляного насоса, неправильное ведение обкатки дизеля после ремонта и работа дизеля на недопустимых режимах

Состояние поверхности цапф крейцкопфа и качество пригонки подшипников по цапфам оказывают значительное влияние на надежность работы их и на продолжительность приработки. Это чаще всего оказывается после ремонта подшипников и последующей обкатки двигателя, из-за чего происходит перегрев головных подшипников, под плавление белого металла, наволачивание его на поверхность цапф и масляные канавки.

Состояние поверхности цапф может значительно ухудшиться из-за повышенной влажности воздуха, особенно при длительной стоянке судна и нарушении сроков проворачивания дизеля без включения масляного насоса, из-за обводнения масла пресной и морской водой или повышения его кислотности. Это вызывает коррозию цапф крейцкопфа.

Рекомендуется поверхность цапф крейцкопфа обрабатывать по 11—12-му классу чистоты.

Как уже было упомянуто, качеству масла и его постоянной подаче на подшипники необходимо уделять должное внимание. Уменьшение или прекращение подачи смазки моментально приводит к появлению сухого трения и выплавлению подшипника. Чаще всего нарушение подачи смазки происходит в результате выхода из работы крейцкопфного масляного насоса, поэтому периодически требуется производить проверку его состояния и работы (см. §5).

Особое внимание следует уделять циркуляционной смазке во время приработки подшипников. В этот период рекомендуется температуру масла держать на нижнем значении, а давление — на высшем. Повышенная вязкость масла обеспечивает создание достаточной толщины масляной пленки, а повышенное давление — хороший отвод тепла.

Циркуляционные масла должны содержать как можно меньше механических примесей, так как они нарушают чистоту обработки поверхности цапф крейцкопфа. После ремонта необходимо тщательно очищать картер от грязи, а в период эксплуатационных осмотров ЦПГ следить, чтобы в него не попадали ветошь, мусор и грязь. Для очистки масла от воды и механических примесей применяется отстой, фильтрация и сепарирование.

Однако, несмотря на проводимую систематическую очистку циркуляционного масла, со временем оно теряет свои свойства в результате воздействия повышенной температуры воздуха и продуктов сгорания, попадающих в картер. Поэтому необходимо периодически производить проверку качества масла и в случае его непригодности своевременно заменять новым.

Заменить масло необходимо, если: температура его вспышки ниже 160°С; вязкость его изменилась более чем на ±20% первоначальной; содержание механических примесей превышает 1%, несмотря на его систематическую сепарацию; в нем появились водо-растворимые кислоты.

На приработку крейцкопфного подшипника существенное воздействие оказывает обкатка дизеля. Головные подшипники особенно чувствительны к резкому изменению нагрузки. Согласно работе (5), каждое увеличение нагрузки на дизель сопровождается резким увеличением температуры подшипника (примерно в 3 раза), которая удерживается в течение 10—40 мин, затембыстро снижается до температуры циркуляционного масла.

Поэтому рекомендуется приработку подшипников производить с увеличением нагрузки небольшими ступенями и интервалами по времени. В этом случае процесс приработки протекает надежно и быстро. Для каждого типа дизеля завод-изготовитель устанавливает оптимальный режим приработки. Если нет такой инструкции, то можно воспользоваться рекомендациями табл. 17 (20).

Таблица 17 Режимы и длительность обкатки дизелей

| Длительность обкатки дизеля, ч | |||||||

| Нагрузка дизеля, об/мин | на швартовных и ходовых испытаниях | в эксплуатации | Нагрузка цилиндра, | Длительность обкатки одного цилиндра, ч | |||

| (% от номинала) | Вариант I | Вариант II | Вариант I | Вариант II | номинала) | Вариант 1-Ц | Вариант Il-Ц |

| 30-35 | 0,5 | 0.5 | ^ | ^ | |||

| 40—45 | 4—5 | — | —* | —. | ———4 | — | |

| 50-55 | 4-5 | • — | i | о | ——— | 4-6 | |

| 60—65 | 6—8 | • — | . | 20-25 | 4-6 | 4—6 | |

| 70-75 | 8—12 | — | 72—96 | 40-50 | 8—10 | 24—36 | |

| 80-85 | 8—12 | — | 24-36 | 60—70 | 8—10 | 72-96 | |

| —• | 24-36 | 85-90 | 8—10 | 48—72 |

Обкатка судового дизеля после ремонта производится в зависимости от объема выполненных работ, чему соответствуют два варианта обкатки. После профилактической моточистки ЦПГ большинства цилиндров с выемкой поршней, снятием поршневых колец, для осмотра и замены, осмотром головных, мотылевых подшипников обкатка производится по I варианту. При замене или ремонте любого количества втулок цилиндров, поршней, головных, мотылевых и рамовых подшипников или одновременно того и другого обкатка производится по II варианту.

Для случая, когда в процессе эксплуатации судна ремонту и профилактике подвергается только один цилиндр или подшипник, также применяются два варианта обкатки. Вариант 1-Ц осуществляется после профилактической моточистки цилиндра (выемка поршня, снятие поршневых колец для осмотра, очистки и замены) и профилактического ремонта головного, мотылевого или рамового подшипника. Вариант 11-Ц применяется в случае замены или ремонта одного подшипника или втулки цилиндра.

Если ремонту подвергался не один цилиндр или подшипник, то обкатку производят по полной программе всего дизеля. Меньшие значения продолжительности обкатки применяются для дизелей с пониженной мощностью, примерно до 6 тыс. и. л. с., механической и тепловой напряженностью.

Характерный случай повреждения крейцкопфного подшипника восьмого цилиндра дизеля K8Z70/120E наблюдался на теплоходе «Псков» в 1973 г. [32]. При осмотре деталей движения и проверке масляных зазоров в крейцкопфных подшипниках было обнаружено под плавление белого металла нижнего вкладыша кормового подшипника восьмого цилиндра. Масляные канавки были затянуты расплавленным металлом на 2/3 ширины вкладыша, просадка кормового подшипника относительно носового составляла 0,3 мм, шейки повреждений не имели.

Причиной повреждения крейцкопфного подшипника явились выход из строя масляного насоса и прекращение подачи смазки. Старший механик во избежание длительного простоя судна заменил оба подшипника запасными без соответствующей их пригонки. В подшипниках был установлен масляный зазор 0,3 мм, а в масляных канавках — 0,05 мм.

После 20-часовой обкатки дизеля масляные канавки обоих вкладышей крейцкопфного подшипника вновь были затянуты белым металлом, но уже на полную ширину вкладыша. Износ белого металла подшипников составил 0,4 мм, шейки повреждений не имели. Дальнейшие попытки приработки подшипников во время перехода не привели к положительным результатам. Это произошло вследствие того, что запасные подшипники без соответствующей пригонки были установлены на шейки крейцкопфа, которые потеряли первоначальный класс чистоты обработки рабочих поверхностей, и дизель не был обкатан на рекомендованном режиме.

В порту подшипники были перезалиты баббитом Хойт № 11 с последующей гальванизацией, шейки крейцкопфа отполированы на месте. После обкатки подшипники показали хорошую приработку белого металла.

На дизелях K7Z70/120 судов типа «Дорогобуж» («Доброполье», «Дудинка» и др.) Мурманского пароходства повреждения крейцкопфных подшипников после постройки судна происходили в среднем через 6 тыс. ч [28]. Характер повреждений примерно одинаков на всех судах: это трещины между концами нижних масляных канавок на 1/4 части ширины вкладыша в сторону крейцкопфа с выходом на галтели. Отставание белого металла происходило на нижних половинках подшипников на площади до 50 см2.

Повреждения подшипников устранялись в основном в эксплуатационных условиях наплавкой белого металла. После такого ремонта подшипники начинали регулярно повреждаться в среднем через 1 тыс. часов, пока они вновь не перезаливались и по полной программе не обкатывались в заводских условиях.

Эти случаи подтверждают, что в результате несоблюдения технологии заливки в эксплуатационных условиях, чистоты обработки поверхностей трения и режима обкатки, Правил технической эксплуатации значительно снижается надежность подшипников.

Для предотвращения повреждений крейцкопфных подшипников рекомендуется:

1) через 3 тыс. часов работы производить проверку состояния и работы масляного крейцкопфного насоса (см. § 5), постоянно следить за чистотой воздушных труб, обеспечивающих отделение воздуха из масла в маслоохладителях, фильтрах и цистернах;

2) при замене или наплавке крейцкопфных подшипников тщательно пригонять их по шейкам, чистоту обработки доводить до 11 – 12-го класса (обязательно не ниже 9-го класса) путем шлифования и полирования;

3) обкатку дизеля при замене, наплавке или после осмотра вкладышей крейцкопфных подшипников производить по полной программе, согласно инструкциям фирм или табл. 17;

4) ввод дизеля на режим полной нагрузки осуществлять в соответствии с разработанными графиками (см. рис. 3); принимать все меры к уменьшению жесткой работы дизеля, особенно на малых ходах и при запуске;

5) строго следить за центровкой поршней (см. § 11) и рекомендуемыми фирмой зазорами и натягами в подшипниках (табл. 18);

6) не допускать вибрации корпуса судна и дизеля,избегать работы дизеля на резонансных частотах вращения.

Значительную долю отказов составляют рамовые и мотылевые подшипники. Так, например, на судах типа «Иркутск» с дизелями K8Z70/120E число отказов мотылевых подшипников составляет 5%, рамовых — также 5% от общего количества отказов. Причем на дизелях этих судов отказы подшипников приобрели системный характер по сравнению с дизелями KZ70/120 модификаций С, Аз и As, где они носят случайный характер.

Таблица 18.

Зазоры, натяг, отклонения формы и расположения поверхностей подшипников дизелей МАН, мм

| Наименование подшип- ников, зазоро», натягов, отклонений форм и расположении поверхностей | Я д щ S к V У и) та 1й Ss ё^ 0§. | Дизель K6Z57/80 | Дизель KZ70/120 модификаций С, А„ и А, | ||||||||||||

| Номинальные | После текущего ремонта | 5S и) о g&„ "•о 3 С eis | Номинальные | После текущего ремонта | § il Й1 | ||||||||||

| Рамовые | |||||||||||||||

| подшипники | |||||||||||||||

| (см. рис. 37) | |||||||||||||||

| Зазор диаметральный | Si | 0,20—0,26 | 0,20—0,26 | 0,40 | 0,20-0,22 | 0,20-0,22 | 0,50 | ||||||||

| Зазор в усах | Si | 0,10-0,12 | 0,15 | 0,3 | 0,10—0,12 | 0,15 | 0,30 | ||||||||

| на сторону | |||||||||||||||

| Мотылевые | |||||||||||||||

| подшипники | |||||||||||||||

| (см. рис. 38) | |||||||||||||||

| Зазор диаметральный | Si | 0,20—0,26 | 0,20—0,26 | 0.4 | 0,20—0,22 | 0,20-0,22 | 0,5 | ||||||||

| Зазор в усах | 0,10-0,12 | 0,15 | 0,3 | 0,10-0,12 | 0,15 | 0,30 | |||||||||

| на сторону | |||||||||||||||

| Зазор между шатунным болтом | Ss | 0,03-0,09 | — | — | 0,04-0,11 | — | — | ||||||||

| и подшипником | |||||||||||||||

| Диаметр соединения шатунный болт—подшипник | di | — | д-Ю.035 | — | — | ||||||||||

| " у-0,040 л- 0,075 | |||||||||||||||

| Головное | |||||||||||||||

| соединение | |||||||||||||||

| (см. рис. 39) | |||||||||||||||

| Зазор диамет | s» | 0,18—0,23 | 0,18-0,23 | 0.40 | 0,18-0,20 | 0,18-0,20 | 0,50 | ||||||||

| ральный в годов- | |||||||||||||||

| ном подшипнике | |||||||||||||||

| Зазор в усах | S, | 0,09—0,12 | 0,15 | 0,30 | 0,07—0,10 | 0,15 | 0,3 | ||||||||

| головного | |||||||||||||||

| Подшипника на | |||||||||||||||

| сторону | - | ||||||||||||||

| Диаметр соеди | Dl | л+0,03 | |||||||||||||

| нения головной | - у-0,03 •Л- n fw | ' | |||||||||||||

| подшипник — | — v,Wf | ||||||||||||||

| шатунный болт | |||||||||||||||

| Зазор в соединении шатунный | Ss | 0,03—0,07 | — | •— | 0,03—0,09 | — | — | ||||||||

| болт—подшипник | |||||||||||||||

| Суммарный осевой зазор | St+ Т-s, | 0,15-0,30 | 0,45 | •0,50 | 0,15—0,30 | 0,40 | 0,50 | ||||||||

| Диаметр шеек крейцкопфа | D, | - | |||||||||||||

| Овальность шеек | ^ | <0,03 | 0,18 | 0,25 | <0.03 | 0,20 | 0,40 | ||||||||

| крейцкопфа | |||||||||||||||

| Конусообразность | •— | <0.03 | 0,15 | 0,2 | <0.03 | 0,15 | 0,20 | ||||||||

| шеек крейцкопфа | |||||||||||||||

| Упорный | |||||||||||||||

| подшипник | |||||||||||||||

| (рис. 42) | |||||||||||||||

| Диаметральный | Ss | — | — | — | 0,20-0,25 | 0,35 | 0,50 | ||||||||

| зазор | |||||||||||||||

| Осевой зазор | S, | — | — | — | 0,80-0,90 | 1,10 | 1,25 | ||||||||

| Ромовый подшипник | |||||||||||||||

| продувочного | |||||||||||||||

| насоса | |||||||||||||||

| Диаметральный | Si | — | — | — | 0,12-0,18 | 0,12—0,18 | 0.35 | ||||||||

| зазор | |||||||||||||||

| Зазор в усах | S, | — | — | — | 0,06—0.09 | 0.15 | 0,20 | ||||||||

| на сторону | |||||||||||||||

Выкрашивание начинает проявляться в самом начальном гарантийном периоде эксплуатации.

При повышении механической напряженности ЦПГ трещины и выкрашивания появляются, как правило, на одной верхней половине мотылевого подшипника. Такие зоны обнаруживаются при профилактических осмотрах по заметным пятнам контакта и наволакиванию белого металла.

Такой характер разрушения белого металла может произойти только из-за нарушения заводом-строителем технологии заливки подшипников, плохого качества баббита, некачественной подготовки поверхности вкладыша под заливку. Подтверждением этому является выкрашивание баббитовой заливки на ненагруженных нижних половинках подшипников.

Сама фирма не отрицает наличие технологических упущений, но она и заявляет, что полностью избежать их практически невозможно.

Аналогичный характер разрушений и выкрашиваний баббитовой заливки наблюдается и на рамовых подшипниках, хотя они несут меньшие нагрузки. Повреждение подшипников начинается через 4—5 тыс. часов работы дизеля после постройки судна. Этот дефект носил системный характер только на дизелях K8Z70/120E постройки 1969 г. судов типа «Иркутск», теплоходы «Академик Филатов»

2015-05-13

2015-05-13 3922

3922