| Кольца | Серия судов и тип дизеля | ||

| „Выборг", K9Z70/120A,, | „Иркутск", K8Z70/120E, | „Варнемюнде",-K8Z70/120E, | |

| Два верхних кольца Четыре нижних кольца | 0,25 0,15 | 0,32 0,25 | •0,35—0,40 0,28 |

Поршневые кольца изготовляются из серого перлитного чугуна с пластинчатым графитом способом индивидуального литья. Такие кольца имеют наибольшее содержание графита и наиболее благоприятные показатели по скольжению.

С увеличением степени наддува, как правило, повышается максимальное давление в цилиндре, а следовательно, при прочих равных условиях и давление газов на кольцах. Повышенные давления действуют на большей части хода поршня, и более длительный период кольца находятся под влиянием омывающих их горячих газов. Поэтому не подлежит сомнению, что с увеличением степени наддува нагрузка на кольца увеличивается. Однако, при правильном выборе рабочего режима для колец, даже при максимальных значениях степени наддува, встречающихся в современных дизелях, не возникает особенных нарушений в их работе.

Высоконагруженные кольца для мощных дизелей с высоким наддувом в большинстве случаев изготавливаются из легированного чугуна. В настоящее время получили распространение легирующие присадки, указанные в таблице 14.

Таблица 14. Присадки для поршневых колец

| Содержание присадок, % | ||||||

| Комбинация присадок | ||||||

| Медь | Хром | Ванадий | Молибден | Титан | Никель | |

| а | 1.0 | ^^ | 0,25 | 0,10 | ||

| б | — ' | — | 0,12 | 0,30 | — | — |

| в | — | 0,45 | — | 0,50 | — | 0.25 |

| г | — | 0,30 | — | 0,45 | —• | — |

|

Так, для дизеля K9Z70/120A5 с наддувом до 0,5 кг-с/см2 фир ма «Дарос» изготавливает кольца из материала R (см. табл. 11). На дизелях типа Е с наддувом до 0,9 кг-с/см2 два верхних кольца изготовлены из легированного чугуна марки RS, а на дизеле KZ70/125 из материала RAK, имеющего более высокие прочностные характеристики. В тех случаях, когда эту проблему не удается разрешить, фирма «Дарос» рекомендует применять специальный легированный чугун RSG. Этот материал обладает повышенными механическими свойствами и термостойкостью. Кольца из указанных материалов применяются при петлевой продувке с большими по высоте выхлопными продувочными окнами, не исключающими поломку колец.

Фирма «Зульцер» применяет кольца из материалов с коррегированием верхних трех колец типа Кз и нижних типа Ki. Фирма МАН только в дизелях моделей K.ZE и K.SZ два верхних кольца устанавливает из легированного материала RS или RAK, остальные кольца из материала R, нелегированного специального чугуна. Все кольца с коррегированием по Ei. Коррегирование достигается получением отливки в форме овала и обточкой до приобретения свободной формы. Это позволяет кольцу сохранить свойства, приобретенные материалом при отливке с различным распределением удельных давлений, в разных сечениях от собственного напряжения материала.

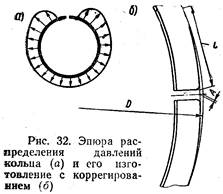

Под коррегированием компрессионных колец понимается характер распределения (эпюра) удельного давления кольца на втулку (рис. 32). В данном случае, для дизелей МАН и Зульцер, кольца с коррегированием Ki, K2 и Ei имеют одинаковый характер эпюры, распределения давлений в форме яблочка (рис. 32,й). Которая заключается в том, что концы колец около замка на расстоянии 50 мм имеют легкое прилегание к поверхности втулки или определенный зазор для исключения попадания их в окна и поломок. Кольца с коррегированием (рис. 32,6) имеют зазор, мм, у замков: Ki—0,10; К2—0,2; Кз—0,3; Ei — 0,20. Марка материала и коррегирование фирмой-изготовителем «Дарос» указываются в районе замков, а при поставках больших партий в сертификатах — химический состав.

Толщина кольца выбирается в стадии проектирования дизеля, исходя из пластичности при его приработке по втулке, прочности сечения и в зависимости от диаметра цилиндра Dц. У крупных судовых дизелей отношение Dц/а=30—35, где, а— толщина кольца, например, у дизеля KZ70/120 это отношение равно 35, у RD76 — 33. В данном случае у дизелей МАН кольца обладают большей пластичностью, повышенной скоростью приработки. Следовательно, для обеспечения их высокого моторесурса необходимо в первую очередь обеспечить прочностные качества металла, как это учтено на дизеле KZE и особенно KSZ.

Высота кольца (h) в дизелях различных фирм при одинаковых диаметрах цилиндров колеблется в значительных пределах. Преимущество высокого кольца заключается, прежде всего, в его более высокой теплопроводности и прочности сечения. Кольца с меньшей высотой должны обладать большей износоустойчивостью по причине меньшей поверхности трения. Несмотря на повышенную прочность материала, поршневые кольца фирмы «Зульцер» имеют высоту 18 мм, а кольца фирмы МАН—12 мм. Износ колец дизеля RD76 в 7—10 раз меньше, чем у дизеля МАН KZ70/120. Этот фактор также обуславливает повышенные прочностные требования к материалу колец дизелей фирмы МАН.

Напряжение компрессионных колец дизелей средней и высокой мощности измеряется силой Р, кг, приложенной диаметрально к середине кольца до получения рабочего зазора в замке, Р=1,32 pDa. Поскольку ни одно чугунное литье не обладает определенным пределом текучести и при каждой нагрузке деформируется, то во избежание вредных деформаций кольца при постановке его в канавку нагрузка в сечениях не должна превышать 24 кг/см2, а величина напряжений кольца во втулке— 18 кг/мм2.

Фаски кромок поршневых колец, поступающих от фирмы «Дарос» для дизелей МАН, обработаны на 2,0 мм. При моточистках судовыми командами фаски на кольцах восстанавливаются, а зачастую их размер увеличивается. В результате рабочей поверхности кольца остается 50—60%, что способствует быстрой при- работке, но и быстрому его износу.

Фирма «Бурмейстер и Вайн» фаску на кольце делает радиусом 1,0 мм, так как она считает, что при больших ее значениях давление газов между кольцами и втулкой цилиндра может превысить давление газов в ручье за кольцом и оно будет утапливаться в канавке (явление «калапс»). В результате произойдет прорыв газов и возможна поломка колец. Явление калапса усиливается при малых зазорах колец в канавках по высоте, когда происходит медленное повышение давления газов за кольцом в канавке. В связи с этим фирма «Бурмейстер и Вайн» рекомендует увеличенные зазоры в канавках: для диаметров цилиндров:

500—0,30 мм, 840—от 0,35 до 0,40 мм. Специалисты фирмы МАН на дизелях с высоким наддувом для верхних колец устанавливают зазор 0,35—0,40 мм.

Температура поршневых колец способствует их деформации, а следовательно, пропускам газов и в конечном счете возгораниям и аварийным поломкам ЦПГ. Температура деталей, входящих в контакт с кольцом, не должна превышать 180—200°С, а при работе на тяжелых сортах топлива должна быть значительно меньше. При повышенной температуре деталей ЦПГ смазывающая способность масла резко ухудшается, масляная пленка разрушается. Особенно это следует учитывать на дизелях МАН, где цилиндровое масло подводится через вертикальные сверления от верхнего бурта длиной до 450 мм. На дизелях последней модели KSZ фирма отказалась от этих сверлении, подсоединяя штуцеры цилиндровой смазки непосредственно через блок.

При слишком низкой температуре деталей ЦПГ, что имеет место в результате длительной работы на самых малых ходах и применения топлива с высоким содержанием серы, происходит конденсация серной кислоты из продуктов сгорания, чрезвычайно ускоряющей износ и способствующей сильной коррозии колец. Таким образом, температурный интервал, который следует выдерживать для поршневых колец, относительно мал. К тому же эффективной защитой верхнего кольца в условиях высоких температур является меньший аксиальный зазор кольца в канавке поршня. Теплотехнические испытания подтверждают температуру втулки цилиндра в районе замков колец до 400°С, сопровождающуюся прогоранием перемычек между первым и вторым кольцами.

Некоторые специалисты объясняют это слабым вращением колец. Вращение и подвижность кольца — явления совершенно разные. В крейцкопфном дизеле вращение колец происходит случайно, скорость его мала и зависит от степени износа втулки, поршня, кольца и его упругости в разных сечениях.

Высокие значения температур имеют место по причине обрастания корпуса судна, тяжелых винтов и режимов перегрузки. Известны случаи, когда перлитная структура кольца на отдельных участках переходит полностью в ферритную вследствие теплового воздействия.

Что же касается допустимой температуры поверхностей деталей ЦПГ, то можно сказать, что крекинг масла наблюдается при температуре 325°. Крекинг сам по себе еще не есть коксообразование. Однако при соприкосновении масляной пленки с кислотосодержащим газом образуются не растворимые в масле продукты. Присутствие в масляной пленке серной кислоты может значительно увеличить образование кокса. По мнению специалистов, следует считать, что если температура в канавке первою кольца будет ниже 270°С, то обугливания масла и отложения кокса происходить не будет. Скорость окисления увеличивается вдвое на каждые 10°С увеличения температуры, что важно при регулировании параметров дизеля по теплонапряженности детален ЦПГ.

Исследованиями подтверждается, что даже при изменении нагрузки дизеля от 100 до 25% температура на стороне охлаждения изменяется мало. В остановленном дизеле тепло переходит от головки поршня к втулке. По данным лабораторных исследований известно, что при работе на тяжелом топливе и

минеральном масле при остановке поршня в в.м.т. после 2—3 ч на стенке втулки цилиндра в районе верхних поршневых колец образуются твердые и острые лаковые пленки. Это происходит вследствие перегрева тонкого слоя масла между кольцами и втулкой.

Поэтому для исключения местных перегревов не следует допускать быстрой остановки дизеля. В случае временной остановки после длительного перехода дизель необходимо периодически проворачивать валоповоротным устройством или воздухом, прокачивая лубрикаторы цилиндрового масла вручную.

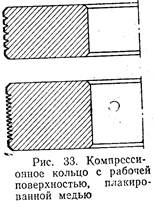

С увеличением среднего эффективного давления и диаметра цилиндров, переходом на тяжелые сорта топлива, сокращением стояночного времени и т. д. увеличиваются требования к поршневым кольцам. Для исключения образования рисок на зеркале втулки, большого начального износа колец и втулок во время обкатки фирма «Дарос» ввела электролитическое меднение рабочей поверхности кольца (рис. 33). Для дизелей малой скорости толщина слоя меди составляет 0,15—0,30 мм.

В настоящее время меднение колец применяется на дизелях Зульцер, Пильстик, Гетаверкен, на новых дизелях Бурмейстер и Вайн и МАН. Преимущества меднения колец: исключение образования рисок на зеркале втулки, качественная приработка

кольца, сокращение первоначальных износов, увеличение моторесурса деталей ЦПГ.

Кольца, плакируемые медью, часто употребляются в изношенных втулках цилиндров, и после замены поршней.

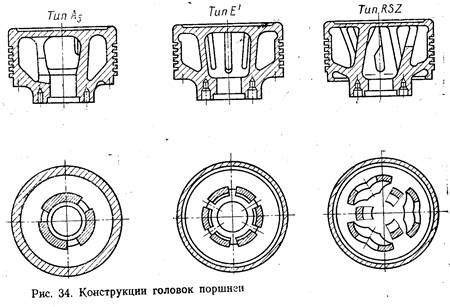

Поршни. За последние годы конструкции головок поршней как самых теплонапряженных деталей ЦПГ значительно изменились с целью улучшения восприятия давления газов и теплопередачи. У наиболее напряженных стенок уменьшились толщины (рис. 34). Суммарные монтажные зазоры между поршнем и втулкой у всех фирм в зависимости от размерности находятся в определенных пределах (табл. 15).

Таблица 15

2015-05-13

2015-05-13 2990

2990