Сопротивление усталости лопаток в значительной мере определяется совершенством процесса их изготовления. Особенно сложен и нестабилен процесс литья. Он сопровождается металлургическими дефектами в виде окисных плен, засоров, рыхлот, горячих трещин, образованием продольной полосчатости. Возможны также отклонения, связанные с деформацией стержня и т. д. Виды и количество дефектов определяются качеством шихты, огнеупоров для формы и стержня, материалом модельной массы, стабильностью температуры заливки металла, глубиной вакуума, условиями кристаллизации и др. Важное значение имеют также конфигурация и размеры лопатки, конструкция литниковой системы. Для лопаток с дефектами литья в виде окисных плен, зазоров и рыхлот  может составлять менее 100 МПа. Пределы выносливости лопаток, отлитых в вакууме (1...

может составлять менее 100 МПа. Пределы выносливости лопаток, отлитых в вакууме (1...  Па) и без вакуума, практически одинаковы, так как необходимая глубина вакуума в достаточной мере не обеспечивается из-за повышенной газонасыщенности

Па) и без вакуума, практически одинаковы, так как необходимая глубина вакуума в достаточной мере не обеспечивается из-за повышенной газонасыщенности

формы и модельной массы. Увеличение глубины вакуума до Па и удаление модельной массы методом вакуумной возгонки, не требующей последующей сушки формы, способствуют повышению  . Следствием нестабильности процесса литья является большая неоднородность размеров зерна в различных зонах лопатки (у кромок, в зоне хвостовика и т. д.). Мелкозернистая структура на поверхности лопатки повышает сопротивление усталости, что достигается модифицированием структуры поверхности путем ввода в первый слой литейной формы алюмината кобальта, частицы которого играют роль центров кристаллизации (модификаторы) при остывании сплава. Для модифицированных лопаток характерна равномерная столбчатая мелкозернистая макроструктура. Зона мелких кристаллов проникает на глубину 1... 1,5 мм, а тонкие сечения (на выходных кромках) измельчаются на всю толщину зерна. Модифицирование наружной поверхности лопаток позволяет уменьшить величину макрозерна в 2... 3 раза, а внутренней — в 8... 10 раз. Одностороннее модифицирование повышает при нормальной температуре на 15... 20 %, а двухстороннее — до 45 %. В табл. 4.8 показано влияние поверхностного модифицирования на усталость лопаток турбин, испытанных при комнатной температуре. Хотя положительное влияние мелкозернистого слоя на предел выносливости сохраняется до 800°С, его нельзя рекомендовать для лопаток, несущая способность которых определяется термоциклическим (малоцикловым) нагружением, так как в этом случае модифицирование способствует снижению циклической долговечности и длительной прочности.

. Следствием нестабильности процесса литья является большая неоднородность размеров зерна в различных зонах лопатки (у кромок, в зоне хвостовика и т. д.). Мелкозернистая структура на поверхности лопатки повышает сопротивление усталости, что достигается модифицированием структуры поверхности путем ввода в первый слой литейной формы алюмината кобальта, частицы которого играют роль центров кристаллизации (модификаторы) при остывании сплава. Для модифицированных лопаток характерна равномерная столбчатая мелкозернистая макроструктура. Зона мелких кристаллов проникает на глубину 1... 1,5 мм, а тонкие сечения (на выходных кромках) измельчаются на всю толщину зерна. Модифицирование наружной поверхности лопаток позволяет уменьшить величину макрозерна в 2... 3 раза, а внутренней — в 8... 10 раз. Одностороннее модифицирование повышает при нормальной температуре на 15... 20 %, а двухстороннее — до 45 %. В табл. 4.8 показано влияние поверхностного модифицирования на усталость лопаток турбин, испытанных при комнатной температуре. Хотя положительное влияние мелкозернистого слоя на предел выносливости сохраняется до 800°С, его нельзя рекомендовать для лопаток, несущая способность которых определяется термоциклическим (малоцикловым) нагружением, так как в этом случае модифицирование способствует снижению циклической долговечности и длительной прочности.

Сопротивление усталости у литых лопаток также определяется состоянием поверхностного слоя. Пескоструйной очисткой литейной поверхности получают шероховатость Ra = 2,5... 1,25 мкм, обработкой абразивными и полировкой войлочными кругами — Ra = 0,32... 0,16 мкм, но в поверхностном слое могут образовываться растягивающие остаточные напряжения, а предел выносливости при снятии припуска снижается не менее чем на 10 % (рис. 4.5).

В настоящее время широко распространено литье лопаток методом оа, мпа направленной кристаллизации, когда в лопатке образуется несколько зерен, вытянутых вдоль ее оси.

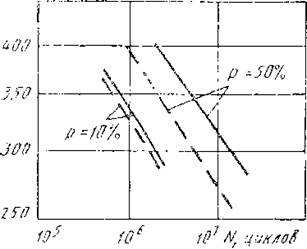

Рис. 3.2.5. Кривые усталости неохлаждаемых лопаток из сплава ЖС6К для различных вероятностей разрушения:

без припуска;

— — — с припуском на механическую обработку

Таблица 4.8

Влияние на предел выносливости лопаток турбин размеров макрозерна. Симметричный изгиб, N =240 циклов, Тисп = 20°С

| Особенности технологии отливки | Диаметр макрозерна, мм | Предел выносливости  , МПа , МПа | Место расположения очага разрушения | ||

| наружная поверхность | внутренняя поверхность | входная кромка | выходная кромка | ||

| Исходная | 5...7 | 7...10 | Внутренняя поверхность | ||

| Модифицирование наружной поверхности | 1...3 | 3...5 | То же | ||

| Модифицирование внутренней поверхности | 3...4 | 0,7...1,2 | 210...220 | 170...180 | Наружная поверхность |

| Двустороннее модифицирование | 1...3 | 0,7...1,2 | 220...240 | 200...220 | То же |

Это повышает пластичность сплава во всем диапазоне температур, но несколько снижает жаропрочность, проявляется анизотропность свойств материала. Для литья лопаток с направленной кристаллизацией используют сплавы ЖС6Ф, ЖС26ВСНК и др., которые применяются в сочетании с многокомпонентными покрытиями на внешней поверхности и с хромоалитированием внутренних полостей лопаток. Изготовление лопаток с направленной кристаллизацией или монокристаллических позволяет стабилизировать технологический процесс литья, повысить сопротивление длительному статическому или термоциклическому разрушению.

Влияние на усталость лопаток защитных покрытий. Сопротивление усталости лопаток из деформируемых сплавов после алитирования при температуре 20 °С снижается на 15... 35 %, а при рабочих температурах — на 5... 10 %, что объясняется низкой пластичностью алюминидов никеля. Такое покрытие толщиной 30 мкм растрескивается при деформации, равной 0,3 %. С повышением температуры пластичность алюминидов увеличивается. По данным П.Т. Коломыцева покрытия системы Ni-Cr в тех же условиях выдерживают деформации 0,5... 0,7 X.

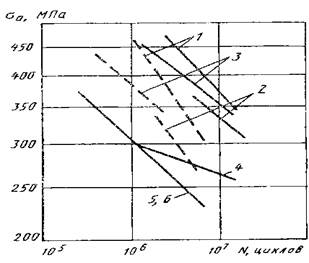

У малоразмерных литых лопаток турбин после алитирования при температуре 20 °С предел выносливости снижается на 10... 20 % (рис. 4.6). С увеличением размеров лопаток влияние алитирования на усталость уменьшается, что, в первую очередь, связано с уменьшением относительной толщины алитированного слоя на кромках. Алитирование неохлаждаемых лопаток из сплава ЖС6К приводит почти к двухкратному росту  , особенно с повышением температуры.

, особенно с повышением температуры.

Рис. 3.2.6. Кривые усталости неохлаждаемых лопаток (сплав ЖС6К):

1,2— неалитированяые и алитированные (l= 64 мм); 3,4—неалитированные и алитированные (l= 55 мм); 5,6 — неалитированные и алитированные l= 128 мм)

Р = 0,1; — — — Р = 0,5

Процесс электронно-лучевого нанесения многокомпонентных покрытий типа Ni-Cr-Al-Y по сравнению с алитированием предполагает более жесткие требования к качеству поверхности, подлежащей напылению: поверхность подложки не должна иметь глубоких рисок, каверн и включений инородных частиц, являющихся потенциальными источниками дефектов. Наиболее насыщены "дефектами" литейная и полированная поверхности. Наименьшие плотности и размеры дефектов характерны для поверхности, подвергнутой виброшлифованию с последующей ультразвуковой промывкой, уменьшающему содержание на поверхности нежелательных химических примесей и загрязнений.

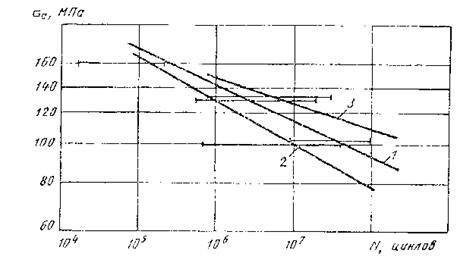

Рис. 3.3.7. Кривые усталости моделей лопаток при симметричном изгибе с растяжением  = 160 МПа сплав ЖС6У, Тисп = 900 °С:

= 160 МПа сплав ЖС6У, Тисп = 900 °С:

1 — исходные; 2 — перфорация кромки; 3 — ВШ + покрытие Ni-Cr-Al-Y

Испытания на усталость при температуре 900 °С и симметричном изгибе с растяжением от - 160 МПа специальных образцов из сплава ЖС6У, имитирующих профильную часть охлаждаемой лопатки, показали, что предел выносливости моделей исходного варианта она базе 10 циклов составляет аа — 90 МПа, а с многокомпонентным покрытием — 120 МПа (рис. 3.3.7).

2015-05-13

2015-05-13 964

964