Стальные лопатки. Анализ результатов испытаний на усталость стальных лопаток компрессоров показывает, что кривые усталости в координате lgσ — lgN обычно представляются двумя прямыми с точкой перегиба N0 — 5(10... 10) циклов; левым участком кривой с показателем - 12... 15 и правым — с ж2 £ 25.

Типичные кривые усталости лопаток из коррозионно-стойких сталей мартенситного класса 13Х11Н2В2МФ, 15Х12Н2МВФАБ и аустенитной стали ХН45МВТЮБР представлены на рис. 4.1.

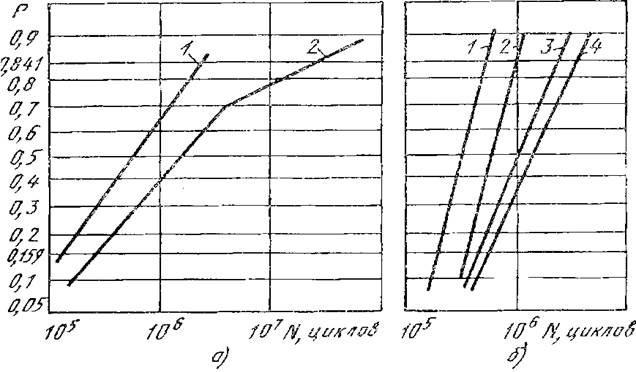

Отсутствие точки перегиба кривой и минимальные значения т <. 12 свидетельствуют о нестабильности технологического процесса. С повышением температуры испытаний до 500'С сталей мартенситного класса предел выносливости снижается (см. рис. 4.1, кривая •4), но характер кривой усталости не меняется. Кривая усталости стали ХН45МВТЮБР (значение т увеличивается с 10 до 20) становится менее крутой, а предел выносливости несколько возрастает (см. рис. 4.1, кривая 2), эффект поверхностного упрочнения сохраняется до Тэ - 650 *С. При испытаниях на усталость лопаток компрессора отмечается достаточно высокое рассеяние параметра долговечности SlgN - 0,20... 0,733 (табл. 4.6) при значениях S]gN = 0,461 для всей совокупности исследованных лопаток и S\g a_l = 0,043. С уменьшением амплитуды напряжений наблюдается тенденция к росту значений Slg. что может быть объяснено повышением чувствительности усталостных свойств материала лопаток к нестабильности технологического процесса (см. рис.3.1.2).

Рис. 3.1.2. Распределение IgN для стальных лопаток компрессора для различных амплитуд напряжений

а) лопатка НА, сталь 15Х12Н2МВФАБ; 1 - 700 МПа; 2 - 580 МПа;б) лопатка КВД, сталь ХН45МВТЮБР: 1 - 700 МПа; 2 - 680 МПа; 3 - 650 МПа; 4 - 600МПа

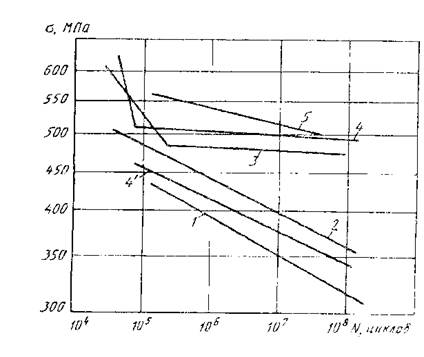

Рис. 3.1.3. Кривые усталости образцов из сплава ВТЗ-1 после различных видов механической обработки:

1 — точение, Ra = 2,5... 5 мкм; 2 — точение, шлифовка, Ra = 1,25 мкм; 3 — п.2 + полировка; Ra =0,63 мкм; 4 — п.З — Ra =0,16... 0,32 мкм; 4 '— п.4, но при точении режимы не соблюдались; 5 — п.2 + + гидрогалтовка, Ra = 0,32 мкм

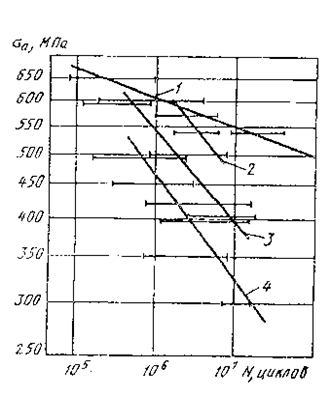

Рис. 3.2.4. Кривые усталости лопаток из титановых сплавов:

1 - ВТ8 (III ступень КНД); 2 - ВТ8 (IV ступень); 3 - ВТЗ-1 (V ступень двиг. А); 4 - ВТЗ-1 (V ступень двиг. Б)

Титановые лопатки. Данные о пределах выносливости лопаток из титановых сплавов близких типоразмеров представлены в табл. 3.2.5. Общим для кривых усталости лопаток первых ступеней компрессоров КНД различных двигателей является отсутствие точек

перегиба до базы N — 108 циклов и достаточно близкие значения показателей наклона кривых усталости т ~ 10. Аналогичный характер кривых усталости отмечается у стандарных образцов с невысоким качеством поверхностного слоя (рис. 3.1.3).

Результаты, представленные на рис. 3.2.4., подтверждают, что предел выносливости лопаток определяется не размерами лопатки, а совершенством технологического процесса. С повышением предела выносливости, как правило, уменьшается наклон кривой усталости, значение т достигает 20.

Для лопаток из титановых сплавов распределения lg N и lg а обычно подчиняются логарифмически нормальному закону, но с уменьшением амплитуды напряжений более четко проявляется "расслоение" распределений долговечностей, что свидетельствует о неоднородности выборки, вызванной нестабильностью технологического процесса. В целом же параметры рассеяния результатов испытаний на усталость титановых лопаток близки к аналогичным параметрам стальных лопаток:

= 0,324...0,531;

= 0,324...0,531;

;

;

=0,045.

=0,045.

2015-05-13

2015-05-13 647

647