С целью выявления на усталость особенностей обработки поверхности были проведены сравнительные усталостные испытания образцов в коррозионной среде (3%-ный водный раствор NaCl). Исследовались следующие варианты обработок образцов, отпущенных при 380°С и 600°С: 1) точение + полировка; 2) п.1 + обдувка дробью; 3) п.1, но с прижогом; 4) п.З + обдувка дробью.

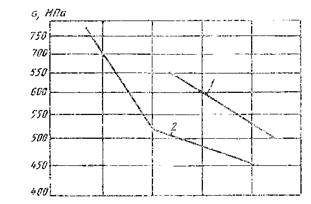

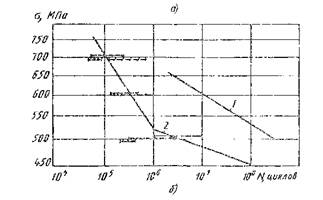

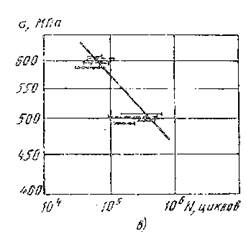

На рис. 3.4.3 представлены кривые усталости для 50%-й вероятности разрушения образцов исходного варианта, испытанных на воздухе (кривая 1) ив среде NaCl (кривая 2). Горизонтальными отрезками на графиках представлен 90-й доверительный интервал для различных исследованных вариантов в среде NaCl. Минимальная долговечность соответствует образцам, имеющим прижоги. После дробеструйной обработки несколько уменьшается рассеяние результатов, но существенного выигрыша в долговечности для образцов с прижогами нет.

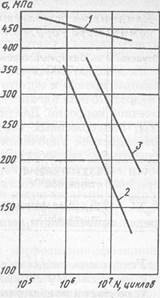

Испытания лопаток после эксплуатации их в агрессивной среде (рис. 7.4) показали, что предел выносливости снижается в 1,70...2,35 раза, т. е. реальные повреждения лопаток более значительны, чем имитация повреждений на образцах. Для приближения условий испытания и состояния поверхности детали к натурным на лопатках в зоне максимальных напряжений шлифованием получены прижоги средней интенсивности с цветами побежалости, удаленные затем полировкой. Лопатки поместили в раствор, вызывающий МКК (сернокислая медь + серная кислота + медные стружки; кипячение в течение 5 ч). На лопатках выявились характерные для МКК линейные повреждения, расположенные нормально действию силового поля. Испытания лопаток на усталость показали четырехкратное снижение предела выносливости от повреждений МКК, инициированной активной агрессивной средой и технологической наследственностью.

Сравнение значений эффективных коэффициентов концентрации напряжений К*ор для лопаток, имевших различные значения температуры отпуска и поврежденных коррозией, показало, что для

Tmn - 380-С К™* = 2,1; для Готп - 560'С К«ор = 1,3; для Готп - 650-С *0кор = 1,4.

|

Рис. 3.5.3. Результаты испытаний на усталость (растяжение — сжатие) стали 14Х17Н2 на воздухе и в 3%-м растворе:

а) и б) — отпуск при 380 °С; в) — отпуск при 600 "С;1 — исходные образцы (обточка, полировка) на воздухе; 2 — исходные образцы, 3% NaCl; |—|—| — исходные образцы + обдувка дробью 3% NaCl); исходные образцы с прижогами (3% NaCl); | Ÿ Ÿ | — с прижогами + обдувка (3% NaCl)

Таблица 3.5.4

Влияние на усталость лопаток (Ni—Cd) компрессора коррозионных повреждений

| Ступень | Материал, термообработка, покрытие | Предел выносливости лопаток σ_1, МПа | Средняя глубина коррозии, мкм |

| |

| новых | через 300 ч работы во влажном климате | ||||

| VIII | 13Х11Н2В2МФ отпуск 680°С | 1,24 | |||

| XI | 14Х12Н2М2ВФАБ-III отпуск 680°С, | 1,25 |

Таблица 3.5.5

Характеристики рассеяния долговечности лопаток из стали 13Х11Н2В2МФ (Ттп = 580°С), имевших среднюю глубину повреждения коррозией 27

|

| ||

| Неповрежденные лопатки | Поврежденные лопатки | Неповрежденные лопатки | Поврежденные лопатки |

| 1,0 | 1,0 | 1,4 | 1,1 |

| 1,25 | 1,08 | 1,0 | 0,57 |

| 1,5 | 1,23 | 0,7 | 0,35 |

Усталостные и металлографические исследования поврежденных лопаток позволили получить зависимость предела выносливости сталей мартенситного класса от глубины повреждения feKop. Коррозионное повреждение на глубину 50 мкм снижает предел выносливости на 30... 40%, а повреждение на глубину 100 мкм — на 50% и более. При коррозионном повреждении на глубину 250 мкм предел выносливости достигает 25% от исходного. Лопатки из стали мартенситного класса, подвергнутые высокотемпературному отпуску (680"С) и имеющие защитное покрытие из Ni — Cd, обладают более высокой сопротивляемостью коррозионным повреждениям (табл. 3.5.4): при глубине повреждений в 70... 90 мкм Какор=1,25.

Как для новых, так и для лопаток компрессоров, поврежденных коррозией, в целом характерен логарифмический нормальный закон распределения долговечности на всех уровнях напряжений. Вид зависимости между Slg. N и (оД,тн в этом случае такой же, как для новых лопаток или стандартных образцов, однако значения S\gN для поврежденных лопаток меньше (табл. 3.5.5).

|

|

|

|

|

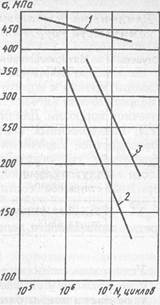

Рис. 3.5.4. Кривые усталости лопаток новых и с эксплуатационными повреждениями (сталь 14Х17Н2,7V™ - 380 "С):

1 — лопатка I ступени новая; 2 и 3 — лопатки после эксплуатации 3200 ч, соответственно и I и VI ступеней

2015-05-13

2015-05-13 567

567