| Вид образца |  , ,  | σ_1, МПа, для исходного состояния | Влияние коррозионных повреждений  |

| Гладкий | 1,03 | ||

| Гладкий | 1,10 | ||

С надрезом  =1,5 =1,5 | 1,0 | ||

С надрезом  = 3 = 3 | 1,0 |

Примечание: Циклические коррозионные испытания состояли из 3-х циклов: нагрев при Т - 300°С (1 ч), охлаждение и выдержка в 3% растворе NaCl (2 ч), выдержка во влажной камере (23 ч) и 7 циклов: нагрев ЗОО'С (2 ч), охлаждение и выдержка в 0,1...0,2% растворе NaCl (2 ч), выдержка во влажной камере (23 ч).

Сравнительные испытания на усталость стали 15ХН12Н2ВМФ с целью определения влияния выдержки от 1 мин до 720 ч при статической нагрузке в коррозионной среде показали, что длительность выдержки не оказывает влияния на число циклов выдержки, которое однозначно определяется значением коэффициента интенсивности напряжений Кн/Кв, ΔКн, где ДКн, Кн — размах и максимальное значение коэффициента интенсивности напряжений (КИН) при циклическом нагружении; Кв — КИН при статической перегрузке.

При шлифовании вручную лопаток (особенно крупногабаритных) абразивными кругами велика вероятность появления прижогов. Могут образовываться как прижоги отпуска (по крайней мере трех видов), так и прижоги закалки, вызывающие неоднородность структурных состояний, механических свойств и полей остаточных напряжений.

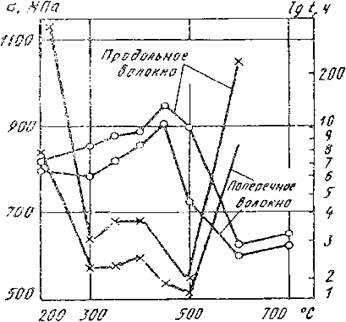

Для выявления причин образования различных типов коррозионных повреждений и связи их с процессом изготовления лопаток было выполнено специальное исследование, включающее испытания образцов в коррозионных средах под напряжением (КПН). Использовались образцы из стали 14Х17Н2 (с продольным и поперечным волокном), отпущенные при различных температурах 200... 700°С. Результаты представлены на рис. 7.1. Установлено, что время до появления трещин КПН зависит от температуры отпуска и ориентировки волокна. Максимальная сопротивляемость стали КПН соответствует температурам отпуска 300° < Тотп < 500°С.

У образцов (Тотп = 380°С), имевших прижоги, независимо от направления волокна коррозионные трещины образуются в зоне перехода структур, а скорость образования трещин в образцах с прижогами на порядок выше, чем у образцов без прижогов. У образцов (Тотп = 650°С) с продольным направлением волокна, имевших прижоги, трещины не возникали после выдержки в течение 100 ч, а у образцов с прижогами и поперечным волок ном независимо от прижогов коррозионные трещины возникали через 6 ч. На образцах, обдутых дробью, трещины не обнаруживались через 100 ч независимо от направления волокна. Испытания на коррозию под напряжением показали, что время до образования коррозионных трещин у образцов, отпущенных при 650°С, в 2...3 раза больше, чем у образцов, отпущенных при температуре 380°С.

Рис. 3.5.1. Зависимость значений σ02 и времени t до образования коррозионной трещины в образцах с продольным и поперечным волокном от температуры отпуска:

-о-о-о- 0,8σ0,2 = f (Тотп); -х-х-х-t = f(Tотn)

Прижог является результатом локального интенсивного перегрева поверхности детали при обработке абразивным инструментом. Глубина теплового проникнования может превышать 300 мкм и сопровождаться термомеханическим циклом, где основными параметрами являются скорость нагрева и температура. Первый параметр влияет на характер фазовых превращений при нагреве и охлаждении, а следовательно, — на результирующую структуру, ее объем и глубину измененного слоя. Второй (температура может превышать 1000°С — имеет большой градиент по глубине. В микроструктуре материала в зоне прижога видны зоны воздействия: светлая (закалка) зона переходит постепенно в область высокотемпературного отпуска. Если местная температура при обработке превышает температуру, то в перегретом слое в 3...4 раза превышается содержание аустенита. Локальная температура в месте перегрева может достигать 1200...1500°С с очень резким перепадом температуры по глубине обрабатываемой поверхности. Перегрев материала при шлифовании до температуры аустенизации имеет место хотя бы в очень тонком поверхностном слое. Кроме температуры и скорости нагрева на процесс аустенизации влияет исходная структура стали, а сам процесс после быстрого нагрева отличается от процесса аустенизации при нормальной термообработке тем, что полной гомогенизации аустенита препятствует ограничение процесса по времени. В промежуточном слое между поверхностью и сердцевиной на границе зерен имеет место коагуляция карбидов при одновременном выделении хрома из прилегающей матрицы, что создает предпосылки для увеличения склонности стали к МКК. Наиболее чувствительными к МКК являются зоны с температурой отпуска 450... 600°С.

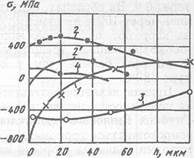

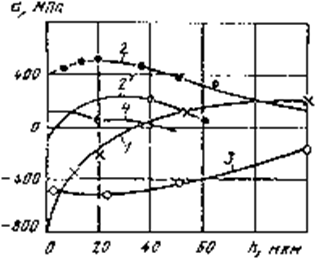

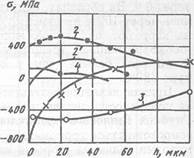

В зоне прижога образуются растягивающие остаточные напряжения (рис.3.5.2) на поверхности и под слоем. Вследствие неоднородности температурного воздействия на материал в нем формируются: 1)неоднородная структура; 2)неоднородный химический состав; 3)неоднородные механические свойства; 4)неоднородное внутреннее напряженное состояние, которое определяется суперпозицией структурных и термических напряжений, переменных по глубине поврежденного поверхностного слоя.

Наличие прижога не является единственным фактором, определяющим склонность стали к МКК, а используемые в практике критерии выбора структурного состояния материала по величине механических свойств не являются оптимальными. В интервале температур 500...600°С происходит интенсивное выпадение (преципитация; стабильных карбидов хрома М2зС6, которое связано с распадом остаточного аустенита при возникновении пространственной центрированной решетки. Это сопровождается образованием области, обедненной хромом, что является причиной МКК, при этом резко снижаются характеристики ударной вязкости. С повышением температуры скорость коагуляции карбидов стабилизируется, но возрастает скорость диффузии хрома до тех пор, пока при температуре свыше 620°С не исчезнут обедненные хромом области вблизи преципитатов на границах зерен. В результате исчезает склонность стали к МКК, ударная вязкость стали повышается. Грубое шлифование с прижогами способствует увеличению содержания аустенита в стали (табл. 3.5.3).

|

Рис. 3.5.2. Эпюры остаточных напряжений в лопатке (сталь 14Х17Н2) после механической обработки:

1 — шлифование с соблюдением режимов; 2 — в зоне прижога, волокно в направлении шлифования; 2' — П.2, волокно в поперечном направлении; 3 — П.2 и 2' после обдувки дробью; 4— П.2 и П.2' после стабилизирующего отпуска

|

Показано, что повреждения МКК вызывают ионы  , а локальную точечную коррозию ЛТК — ионы

, а локальную точечную коррозию ЛТК — ионы  . Эти дефекты образуются в зонах, где повышена чувствительность фазовых границ и границ зерен к МКК, вызванной преципитацией карбидов. Появлению ЛТК способствует эрозионное повреждение пассивированного слоя поверхности, а МКК — результат действия эксплуатационных нагрузок, остаточных растягивающих напряжений или их совместного действия. Поверхностное упрочнение наклепом способствует выравниванию структурной неоднородности и напряженного состояния поверхностного слоя стали за счет превращения аустенита в мартенсит и образования в поверхностном слое детали сжимающих остаточных напряжений (см. табл. 3.5.3, рис. 3.5.2).

. Эти дефекты образуются в зонах, где повышена чувствительность фазовых границ и границ зерен к МКК, вызванной преципитацией карбидов. Появлению ЛТК способствует эрозионное повреждение пассивированного слоя поверхности, а МКК — результат действия эксплуатационных нагрузок, остаточных растягивающих напряжений или их совместного действия. Поверхностное упрочнение наклепом способствует выравниванию структурной неоднородности и напряженного состояния поверхностного слоя стали за счет превращения аустенита в мартенсит и образования в поверхностном слое детали сжимающих остаточных напряжений (см. табл. 3.5.3, рис. 3.5.2).

Таблица 3.5.3

2015-05-13

2015-05-13 907

907