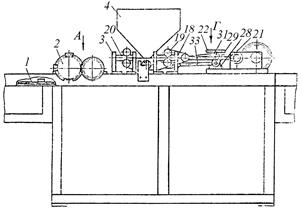

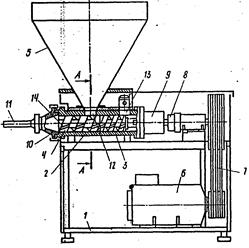

Отливочная машина (Пат. РФ № 2000706, А 23 G3/02) относится к кондитерской промышленности и может быть использована для непрерывного формования корпусов конфет или мармеладных изделий отливкой массы в ячейки, выштампованные в пищевом формовочном материале, например крахмале или смеси сахарного песка со связывающим материалом.

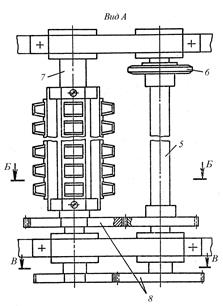

Отливочная машина (рис. 14.43) содержит непрерывный цепной транспортер 1, штампующее устройство 2, механизм отливки 3 с подвижной отливочной головкой 4. Штампующее устройство выполнено в виде ротора 35 и включает приводной вал 5 со звездочкой 6, связанной с валом 7 штампующего ротора зубчатой передачей 8 с переменным передаточным отношением. Штампующее устройство набрано из секторных пластин 9 с рядом пуансонов 10, закрепленных по центру дуги 11. Секторные пластины равномерно расположены по окружности ротора. Зубчатая передача 8 включает две пары зубчатых колес 12 - 13 и 14 - 15. Зубчатые колеса 12 и 14 на приводном валу имеют полнозубые венцы, а зубчатые колеса 13 и 15 на валу штампующего ротора – неполнозубые и каждое колесо имеет зубчатые секторы 16 и 17, равномерно расположенные по окружности и смещенные относительно друг друга так, что их зубчатые венцы образуют замкнутый зубчатый контур, при этом одна пара зубчатых колес 14 и 15 имеют одинаковые размеры, а вторая 12 и 13 имеет передаточное число, равное отношению радиусов, очерчивающих габариты пуансонов по высоте R1 и R2.

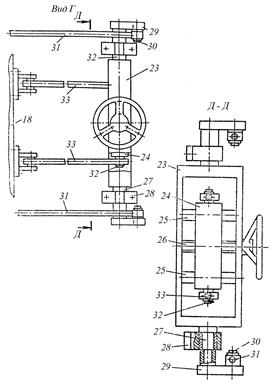

Механизм отливки 3 представляет собой подвижную отливочную головку 4 с золотниково-поршневой группой 18, опирающуюся роликами 19 на направляющие 20 и соединенную с приводом шатунами 21. Механизм отливки снабжен регулятором 22 совместно-встречно с отливочной головкой хода поршневой группы, состоящим из прямоугольной рамки 23 и ползуна 23, смонтированного внутри рамки на вертикальных направляющих стойках 25 и ходовом винте 26, соединяющих верхнюю и нижнюю стенки рамки. Регулятор осями 27, закрепленными в центре боковых стенок рамки снаружи, опирается на неподвижные шарнирные опоры 28. На осях 27 закреплены рычаги 29, на верхних концах которых закреплены оси 30, шарнирно соединенные тягами 31 с подвижной отливочной головкой 4. В центре боковых стенок ползуна закреплены оси 32, шарнирно соединенные тягами 33 с поршневой группой 18. Цепной транспортер имеет гонки 34 для транспортирования лотков с формовочным материалом. Штампующее устройство выполнено в виде ротора 35.

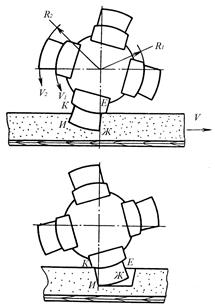

Рис. 14.43. Отливочная машина Рис. 14.43. Отливочная машина |

Работа на машине осуществляется следующим образом. Лотки с формовочным материалом, друг за другом устанавливаемые на цепной транспортер 1 гонками 34, подаются под штампующее устройство 2. Проходя под штампующим устройством, формовочный материал, находящийся в лотке, при обкатке его дугой 11 секторной пластины 9, уплотняется и, одновременно пуансоны 10 внедряются в формовочный материал. В начале выштамповывания ячейки штампующий ротор вращается со скоростью, при которой окружная скорость (v 1), дуги 11 секторной пластины 9 (R 1) равная скорости (v) перемещения транспортера 1 с гонками 34, несущего лотки с формовочным материалом, т.е. работает зубчатый сектор 17 пары одинаковых зубчатых колес (первая ступень выштамповывания). По окончании работы этого сектора включается в работу зубчатый сектор 16 пары зубчатых колес с передаточным отношением, равным отношению радиусов (R 1 и R 2), очерчивающих габариты пуансонов по высоте, в этом случае окружная скорость (v 2) периферийной поверхности пуансона (R 2) становиться равной скорости транспортера (v) с гонками, т.е. пуансон обкатывает формовочный материал своей периферийной поверхностью, и, вследствие этого, боковая грань пуансона (ЕЖ), имеющая большую скорость мгновенно отходит от боковой грани отформованной части ячейки, не разрушающая ее при своем дальнейшем движении (вторая ступень выштамповывания). По окончании работы этого зубчатого сектора включается в работу следующий зубчатый сектор пары одинаковых зубчатых колес, т.е. в этом случае скорость (v 2) периферийной части пуансона становиться больше скорости (v) транспортера с гонками, и другая боковая грань (КИ) пуансона мгновенно отходит от боковой грани отформованной ячейки, не разрушая ее при выходе пуансона.

Рис. 14.43. Продолжение Рис. 14.43. Продолжение |

При проходе под отливочной головкой 4 ячейки заполняются массой, причем отливочная головка совершает возвратно-поступательное движение при помощи шатунов 21, соединенных с приводом, с шагом, равным половине окружного шага пуансонов, таким образом, во время отливки отливочная головка движется синхронно с лотком, несущим формовочный материал с уже выштампованными рядами ячеек, над рядом ячеек и по окончании отливки возвращается к следующему ряду ячеек. Переход на другие формы и размеры изделий осуществляется заменой секторных пластин 9 с рядом пуансонов 10 на секторные пластины с пуансонами соответствующей формы и размеров с изменением величины дозы отливаемой массы с помощью регулятора совместно-встречной головкой хода поршневой группы, регулируя величину размаха колебаний осей 32 шарниров тяг 33 соединения с поршневой группой по вертикальным направляющим стойкам 25 вращением ходового винта 26. При перемещении осей 32 шарниров выше осей неподвижных шарнирных опор 28 поршневая группа получает дополнительный ход, двигаясь совместно с подвижной отливочной головкой 4 на величину размаха колебаний осей 32 шарниров, тем самым, уменьшая дозу отливаемой массы. При перемещении осей 32 шарниров ниже осей неподвижных шарнирных опор 28 поршневая группа получает дополнительный ход, двигаясь навстречу подвижной отливочной головке 4, на величину размаха колебаний осей 32 шарниров, тем самым, увеличивая дозу отливаемой массы.

Отливочная машина, отличается тем, что устройство для штампования ячеек снабжено механизмом ступенчатого выштамповывания и представляет собой установленный на валу ротор, набранный из секторных пластин, равномерно размещенных по его окружности, при этом каждая пластина оснащена рядом пуансонов, расположенных вдоль нее по центру дуги, а механизм отливки снабжен регулятором совместно-встречного хода отливочной головки и поршневой группы; отличается тем, что механизм ступенчатого выштамповывания содержит приводной вал со звездочкой для взаимодействия с тяговыми цепями транспортера, сообщенный с валом ротора посредством зубчатой передачи с переменным передаточным отношением; отличается тем, что зубчатая передачи с переменным передаточным отношением выполнена из двух пар зубчатых колес, закрепленных на приводном валу со звездочкой и валу ротора, при этом колеса одной пары имеют одинаковые размеры, а колеса второй пары имеют передаточное отношение, равное отношению радиусов, очерчивающих габариты пуансона из центра ротора по основанию и высоте, зубчатые колеса, закрепленные на приводном валу со звездочкой, имеют полнозубые венцы, а закрепленные на валу ротора – неполнозубые, причем зубья каждого из неполнозубых венцов распределены на равномерно расположенные по окружности секторы, число которых соответствует числу секторных пластин ротора, и секторы одного колеса смещены относительно секторов второго так, что образуют сплошной зубчатый контур; отличается тем, что регулятор совместно-встречного хода отливочной головки и поршневой группы включает прямоугольную рамку и смонтированный в ней на вертикальных направляющих и ходовом винте между ними ползун, причем в центре боковых стенок рамки снаружи укреплены оси шарнирных опор регулятора, отливочная головка сообщена с регулятором посредством рычагов, закрепленных на осях шарнирных опор регулятора, а поршневая группа – посредством тяг, шарнирно закрепленных на осях, которые размещены в центре боковых стенок ползуна.

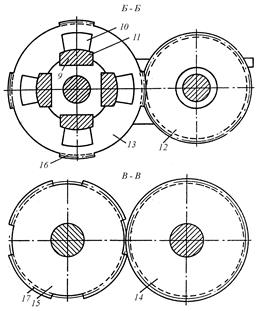

Ротор для формовки сахарного печенья (Пат. РФ № 2088088, А 21 С 11/08) в производстве сахарных сортов печенья, при формовке заготовок.

Ротор (рис. 14.44.) выполнен из нескольких колец 1 и 2, различных по форме и имеющих углубления – формы для печенья, каждое из колец 1 имеет с одной стороны цилиндрический выступ, а с другой стороны – цилиндрическую расточку такого же диаметра. Крайнее, примыкающее к одному из фланцев 3 кольцо 2 имеет расточку с обеих сторон. Ротор скрепляется шпонками 4 и стяжными болтами.

При выработке сахарного печенья широкого ассортимента можно использовать один ротор с различными рисунками в углублениях – формах различных колец, а также проводить быструю замену колец. При этом удобство переналадки и надежность эксплуатации обеспечивается следующим. При сборке выступ каждого кольца входит в расточку соседнего кольца, обеспечивая их взаимную центровку, а от поворачивания колец относительно друг друга кольца удерживаются шпонками 4, жесткость составного ротора обеспечивается стяжными болтами 5, затяжка которых должна быть такой, чтобы напряжение сжатия колец между собой превосходило напряжение растяжения на поверхности кольца, возникающие в результате изгибающих усилий в наиболее напряженном сечении. Иных крепежных деталей для сборки ротора не требуется.

Рис. 14.44. Ротор для формовки сахарного печенья Рис. 14.44. Ротор для формовки сахарного печенья |

Ротор для формовки сахарных сортов печенья отличается тем, что кольца соединены между собой телескопически с помощью центрирующих выступов и расточек и стянуты между собой и фланцами болтами, при этом во флангах выполнены выступы, в которые кольца упираются своими торцами.

Макаронный пресс (Пат. РФ № 2089066, А21 С11/20) используется в макаронном производстве.

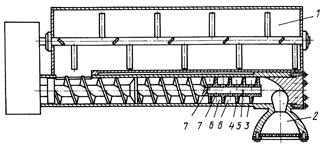

Пресс (рис. 14.45) содержит тестосмеситель 1, прессующую головку 2, цилиндрический прессующий корпус 3, внутри которого установлен прессующий шнек 4. В торцевой части шнека со стороны прессующей головки выполнен цилиндрический аксиально расположенный канал 5, соединенный с межвитковым пространством шнека 6 радиальными отверстиями 7, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

Пресс работает следующим образом. В корыто тестосмесителя подаются мука, вода и добавки. После замеса тесто, представляющее собой массу увлажненных комков и крошек, поступает из тестосмесителя в приемную часть прессующего корпуса 3. Здесь оно захватывается витками вращающегося шнека 4 и перемещается вдоль корпуса 3. Частицы теста, постепенно соприкасаясь друг с другом, сжимаются. Происходит уплотнение тестовой массы. Давление от нуля повышается до максимальной величины, и тесто превращается в плотную связанную массу.

Рис. 14.45. Макаронный пресс Рис. 14.45. Макаронный пресс |

Уплотненное макаронное тесто нагнетается шнеком в прессующую головку, 20…25 % теста продавливается через матрицу, основная часть оставшегося теста под воздействием сильного давления со стороны матрицы направляется в канал 5, возвращается по нему в межвитковое пространство 6 через радиальные отверстия 7. Тем самым исключаются когезионные взаимодействия слоев теста, направляемого шнеком в прессующую головку, и теста, возвращающегося из прессующей головки через зазор между шнеком и цилиндрическим корпусом.

Такой режим прессования обеспечивает стабильное проведение технологического процесса производства макаронных изделий в более широком диапазоне температуры и влажности теста.

Макаронный пресс отличается тем, что на торцевой части шнека со стороны прессующей головки выполнен цилиндрический аксиально расположенный канал, соединенный с межвитковым пространством шнека радиальными отверстиями, с возрастающей площадью поперечного сечения по мере удаления от торцевой части шнека.

Устройство для осуществления отсадки заготовок тестообразных масс (А. с. № 1655428, А 21 С 11/18) относится к кондитерской и хлебопекарной отраслях промышленности.

Рис. 14.46. Устройство для осуществления отсадки заготовок тестообразных масс Рис. 14.46. Устройство для осуществления отсадки заготовок тестообразных масс |

На рис. 14.46. схематически изображено устройство для осуществления отсадки заготовок тестообразных масс. Устройство содержит отсадную камеру 1 с поршнем 2, патрубок (матрицу) 3, под которыми расположены поддоны 4 и перемещающеюся под патрубком струну 5. Согласно способу в процессе отрезания заготовок струна достигает максимального значения скорости после прохождения под патрубком. Устройство работает следующим образом. Обрабатываемую массу выпрессовывают через патрубок 3 из емкости 1 с постоянным по высоте поперечном сечении посредством перемещающегося вертикального поршня 2. В промежутке между выходным патрубком 3 (используется 5…6 патрубков параллельно) и потоком поддонов 4 с помощью кривошипного привода перемещается струна 5, отрезающая заготовки. В крайних точках перемещения струны a и b она имеет нулевую скорость. В рабочий полуцикл струна перемещается по траектории adcb, а на холостом ходу – по траектории bcea. Струна достигает своей максимальной скорости в рабочий полуцикл после отрезания тестовой заготовки, т.е. в средней точке с после прохождения под патрубком. Благодаря этой особенности цикл срезания можно установить не более 1/4 при сохранении упорядоченного расположения отрезанных тестовых заготовок (скорость выпрессовывания массы пропорционально увеличивают). Это возможно только при перемещении струны после отрезания заготовки. Срезанная струной 5 заготовка не отделяется сразу от струны, а перемещается с последней как одно целое до тех пор, пока струна не упадет вместе с несущей рамой на нижний уровень bc, где заготовка отрывается, а струна продолжает горизонтальное движение к точке b.

Верхняя часть заготовки, контактирующая со струной 5, при этом не замедляет своей скорости в направлении срезания и не испытывает тормозящего момента относительно центра тяжести заготовки, движущегося в направлении срезания со скоростью струны в момент взаимодействия с последней. При создании такого момента (если струна в момент отделения заготовки движется с замедлением) тестовая заготовка перед попаданием на поддон 4 вращается и положение заготовок на листах становится неупорядоченным.

Способ отсадки заготовок тестообразных масс отличается тем, что с целью повышения производительности, струна перемещается так, что максимальное значение скорости она достигает после прохождения под патрубком.

Вакуумный шприц (А.с. № 1489680, А22 С11/08) относится к мясоперерабатывающей промышленности, в частности к колбасному производству, и может быть использован на мясокомбинатах для вакуумирования фарша и заполнения им колбасных оболочек.

Вакуумный шприц (рис. 14.47) с двухвинтовым вытеснителем (рис. 14.47, а) содержит каркас 1, на котором жестко закреплена гильза 2 с продольными каналами 3, в которых размещен двухвинтовой вытеснитель 4. На гильзе закреплен бункер 5.

а) а)   б) Рис. 14.47. Вакуумный шприц: а – общий вид; б – двухвинтовой вытеснитель б) Рис. 14.47. Вакуумный шприц: а – общий вид; б – двухвинтовой вытеснитель |

Вращение винтов двухвинтового вытеснителя навстречу друг другу обеспечивается приводом, состоящим из двигателя 6, клиноременной передачи 7, муфты 8 и редуктора 9. На гильзе 2 с помощью хомута 10 закреплена цевка 11. В гильзе 2 имеется два отверстия – загрузочное 12, над которым закреплен бункер 5, и отверстие с патрубком 13 для подключения к вакуумной системе. На наружных поверхностях винтов вытеснителя выполнены пазы 14, расположенные под углом к их образующей, причем направление угла наклона пазов совпадает с направлением наклона винтов вытеснителя. При этом пазы могут быть выполнены на каждом витке винта вытеснителя, расположены равномерно, а их количество равно трем.

Фарш из бункера 5 через загрузочное отверстие 12 попадает в межвитковое пространство двухвинтового вытеснителя 4. В этой зоне фарш вакуумируется. Воздух проходит через пазы 14 в винтах, а также через зазоры между поверхностями винтов вытеснителя и стенками продольных каналов гильзы 2 к патрубку 13 и далее в вакуумную систему. При вращении винтов вытеснителя фарш прямолинейно, без перемешивания, транспортируется к цевке 11. Сечение цевки 11 меньше сечения каналов 3 гильзы 2, поэтому на входе в цевку создается высокое давление фарша. Имеющийся в фарше воздух через пазы 14 в винтах под действием давления фарша в зоне перед цевкой и разрежения в зоне загрузки фарша перемещается к отверстию с патрубком 13 и затем в вакуумную систему.

Так как пазы 14 расположены под углом к образующей наружной поверхности винтов вытеснителя, то при вращении винтов вытеснителя частички фарша, попавшие в пазы, выталкиваются в направлении к цевке (в направлении транспортировки фарша), переток фарша в обратном направлении отсутствует и пазы 14 не забиваются. Чем выше давление на входе в цевку, тем больше перепад давления по длине вытеснителя и, следовательно, тем полнее отсос воздуха из фарша. Наиболее высокое качество продукции достигается, когда на каждом витке винтов вытеснителя равномерно расположено по три паза. Для обслуживания шприца во время санитарной обработки достаточно снять цевку, вынуть вытеснитель и откинуть бункер. В шприце можно в зависимости от вида колбас использовать различные конструкции вытеснителей, различающихся длиной и углом наклона витков винтов вытеснителей.

Вакуумный шприц отличается тем, что с целью упрощения конструкции и улучшения качества изделий гильза жестко закреплена на каркасе, а на наружных поверхностях витков вытеснителя под углом к их образующей выполнены пазы, причем направление угла наклона пазов совпадает с направлением угла наклона винтов вытеснителя; отличается тем, что пазы выполнены на каждом витке винта вытеснителя, расположены равномерно, а их количество равно трем.

* * *

2015-05-13

2015-05-13 799

799