Приготовленная и разрыхленная смесь при изготовлении форм уплотняется, благодаря чему повышается ее жесткость и прочность до значений, необходимых, чтобы форма противостояла тепловым и механическим нагрузкам, которым она подвергается при заливке, затвердевании и охлаждении отливки. Насыпная масса (плотность) разрыхленной смеси зависит от ее состава, вида связующего, влажности, степени разрыхления и составляет от 600 до 1300 кг/м3. Плотность уплотненной смеси находится в интервале примерно 1600…1700 кг/м3 и изменяется незначительно при изменении типа наполнителя, количества связующего и влажности. Равномерность и степень уплотнения смеси в форме оказывает существенное влияние на качество получаемых отливок. Это уплотнение формовочной смеси может осуществляться вручную или на машинах. Различают следующие основные способы машинного уплотнения формовочных смесей: прессование, встряхивание, пескодувный, пескострельный, импульсный, пескометный и др. Наиболее широкое распространение в практике машинного изготовления литейных форм находит уплотнение встряхиванием. Обусловлено это тем, что встряхиванием можно уплотнять формовочные смеси любой прочности во влажном состоянии в опоках практически любых размеров в свету, и, что особенно важно, любой высоты.

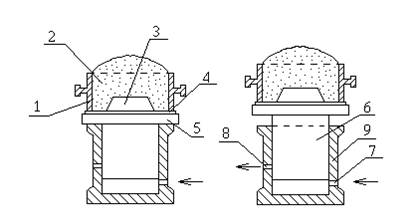

При уплотнении встряхиванием (рис. 11.1) на столе (5) формовочной машины укреплена плита (4) с моделью (3) на которую устанавливают опоку (1) и заполняют ее формовочной смесью (2). Под действием сжатого воздуха, поступающего под поршень (6) через впускное отверстие (7), стол формовочной машины (5) поднимается на высоту 30...80 мм. После того, как нижний срез поршня дойдет до уровня выпускного (выхлопного) отверстия (8), сжатый воздух выйдет из-под поршня и стол, падая, ударяется о станину (9) машины. Скорость стола, модельной плиты и опоки становится равной нулю, а смесь, продолжая двигаться, уплотняется: ее кинетическая энергия при ударе переходит в работу уплотнения. В результате повторных ударов формовочная смесь уплотняется. Таким образом уплотнение смеси при встряхивании происходит под действием силы тяжести.

1 - опока; 2 - формовочная смесь; 3 - модель; 4 - модельная плита; 5 - стол формовочной машины; 6 - поршень; 7 - впускное отверстие; 8 - выхлопное отверстие;

9 - станина.

Рисунок 11.1 - Схема уплотнения формовочной смеси встряхиванием

Зависимость средней степени уплотнения  формовочной смеси от удельной работы встряхивания выражается эмпирическим уравнением Н.П. Аксенова

формовочной смеси от удельной работы встряхивания выражается эмпирическим уравнением Н.П. Аксенова

,

,

где  - удельная работа встряхивания;

- удельная работа встряхивания;

k -коэффициент уплотняемости формы встряхиванием.

k = 0,35...0,55.

Это уравнение называется уравнением встряхивания. Удельная работа встряхивания  ,-это работа, затраченная на уплотнение формовочной смеси при встряхивании за n ударов стола машины, отнесенная к единице площади опоки, т.е.

,-это работа, затраченная на уплотнение формовочной смеси при встряхивании за n ударов стола машины, отнесенная к единице площади опоки, т.е.

,

,

где А - работа, затраченная на уплотнение смеси в опоке, Дж;

F - площадь опоки в свету, м2.

Определим удельную работу встряхивания  .

.

Кинетическая энергия встряхиваемой формовочной смеси массой m при скорости ее в момент удара v за один удар встряхивающего стола машины равна

.

.

Скорость формовочной смеси в момент удара при свободном падении ее с высоты h равна

,

,

где g - ускорение силы тяжести, м/с2;

h - высота подъема встряхивающего стола машины, м.

Тогда

.

.

Кинетическая энергия смеси за n ударов стола машины равна

.

.

Однако не вся кинетическая энергия смеси при встряхивании превращается в работу уплотнения формы. Часть энергии расходуется на преодоление сил трения в трущихся частях машины (в поршне и цилиндре), некоторая часть энергии расходуется на преодоление сопротивления воздуха, т.к. воздух выходит (выхлопывается) из-под поршня не мгновенно. Следовательно, можно записать:

,

,

где  - КПД встряхивания или коэффициент использования энергии встряхивающего стола на уплотнение смеси;

- КПД встряхивания или коэффициент использования энергии встряхивающего стола на уплотнение смеси;

.

.

Выразив массу формовочной смеси через объем и плотность, получим

,

,

где H - высота опоки, м;

-плотность смеси в неуплотнённом состоянии(начальная плотность смеси), кг/м3.

-плотность смеси в неуплотнённом состоянии(начальная плотность смеси), кг/м3.

Тогда

.

.

2015-05-13

2015-05-13 407

407