| Способ обработки | Квалитет | Параметр шероховатости R a, мкм |

| В сплошном металле | ||

| Сверление | 25…12,5 | |

| Сверление и зенкерование | 6,3…3,2 | |

| Сверление и развертывание | 8…9 | 3,2…1,6 |

| Сверление и протягивание | 9…8 | 3,2…0,4 |

| Сверление, зенкерование и развертывание | 9…8 | 1,6…0,8 |

| Сверление и двукратное развертывание | 8…7 | 1,6…0,4 |

| Сверление, зенкерование и двукратное развертывание | 8…7 | 0,8…0,4 |

| Сверление, зенкерование и шлифование | 8…7 | 0,8…0,4 |

| Сверление, протягивание и калибрование | 8…7 | 0,8…0,4 |

| В заготовках с отверстиями | ||

| Зенкерование или растачивание | 6,3…3,2 | |

| Рассверливание | 25…6,3 | |

| Двукратное зенкерование или двукратное растачивание | 12,5…6,3 | |

| Зенкерование или растачивание и развертывание | 9…8 | 3,2…1,6 |

| Зенкерование и растачивание | 9…8 | 6,3…3,2 |

| Двукратное зенкерование и развертывание или двукратное растачивание и развертывание | 9…8 | 1,6…0,8 |

| Зенкерование или растачивание и двукратное развертывание | 8…7 | 0,8…0,4 |

| Зенкерование или двукратное растачивание и двукратное развертывание или тонкое растачивание | 8…7 | 0,8…0,2 |

| Зенкерование или двукратное растачивание и хонингование | 8…7 | 0,2…0,05 |

| Зенкерование и растачивание, тонкое растачивание и хонингование | 8…7 | 0,1…0,025 |

| Протягивание и шлифование | 8…7 | 0,8…0,2 |

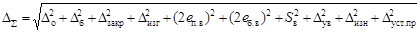

Наличие кондукторных втулок определяет смещение оси отверстия кондукторной втулки относительно номинального положения Dсм и увод оси сверла Dув:

,

,

где ТА кон рассматривается как Dизг; e п. в – эксцентриcитет постоянной втулки, т.е. несоосность внутренней и наружной поверхностей постоянной втулки; e б. в – эксцентриситет быстросменной втулки; S в– максимальный зазор между быстросменной и постоянной втулками. По литературным источникам, e п. в, e б. в = 0,0025 –- 0,005 мм.

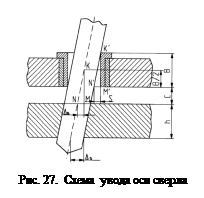

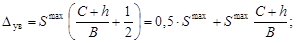

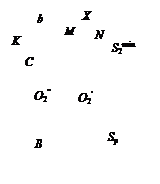

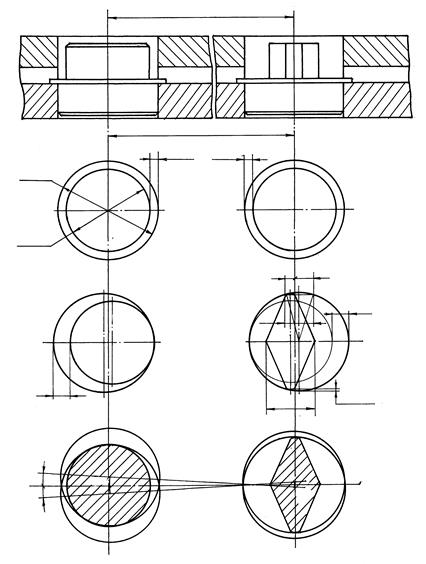

Ось внутренней поверхности сменной втулки, определяющая положение инструмента, при наличии e п. в, e б. в смещается относительно номинального положения в произвольном направлении, поэтому e п. в, e б. в рассматриваются как случайные величины. Рассмотрим случайные погрешности увода оси сверла Dув (рис. 27).

Здесь В – высота втулки, С – зазор между нижним торцом втулки и поверхностью заготовки.

Здесь В – высота втулки, С – зазор между нижним торцом втулки и поверхностью заготовки.

Через зазор С осуществляется удаление стружки, что способствует уменьшению износа кондукторной втулки. При сверлении чугуна и других хрупких материалов С = (0,3 – 0,5) d; при сверлении стали и других вязких материалов С = d; при зенкеровании С = 0,3 d (d – диаметр инструмента).

Под действием неуравновешенных сил, возникающих при обработке отверстия, инструмент смещается на зазоре S max между смежной втулкой и инструментом. В результате этого возникает погрешность пространственного положения оси обрабатываемого отверстия, причем место контакта инструмента со втулкой при вращении инструмента меняется.

Из подобия треугольников KMN и K¢ M ¢ N¢ ввиду равенства углов следует:

.

.

Тогда D ув = S max (C / B + 1/2)при C = 0; D ув = 0,5 S max. На противоположном торце увод оси сверла будет больше:

Dув обычно для всех деталей в партии имеет направление одного знака, определяемое перекосом сверла. Поэтому в расчетные формулы необходимо вносить D ув в радиальном направлении.

Износ кондукторной втулки приводит к искажению формы ее направляющего отверстия в диаметральном и осевом сечениях. По мере износа зазор между втулкой и инструментом увеличивается, что и определяет характер расположения оси отверстия в обрабатываемой детали, т.е. влияет на Dув.

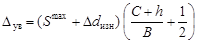

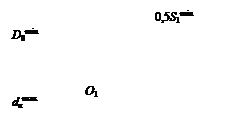

С учетом износа можно записать:

,

,

где D d изн – увеличение диаметров втулки за счет износа. D d изн определяется экспериментально, поэтому в проектных расчетах определяется допустимый износ. При этом предельным износом считается нижнее допустимое отклонение обрабатываемого отверстия. Для рассматриваемого примера расчетная формула имеет вид:

.

.

10. Базирование заготовки по двум цилиндрическим

отверстиям с параллельными осями и плоскости,

перпендикулярной осям отверстий

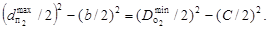

Эта схема базирования используется при обработке плит, рам, станин, корпусных и других деталей. Она обеспечивает простую конструкцию приспособления, позволяет достаточно точно выдерживать принцип постоянства баз и дает возможность относительно просто осуществлять передачу и фиксацию заготовок на автоматических линиях. Установочными элементами служат два пальца (жестких или выдвижных) и опорные планки (рис. 28). Плоскость и два отверстия заготовки всегда точные чистовые базы. Плоскость обрабатывается начисто на одной из первых операций, отверстия, как правило, развертывают по 7-му квалитету. На плоскости располагается три опорные точки, на поверхности одного цилиндрического отверстия – две, на поверхности другого цилиндрического отверстия – одна опорная точка.

Заготовка может базироваться на два цилиндрических пальца (рис. 28, б) или на один цилиндрический, один ромбический палец (рис. 28, в). Сопряжение пальцев с отверстием осуществляется по посадке с гарантированным зазором.

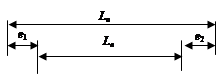

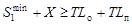

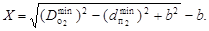

Существует условие, определяющее возможность установки заготовок на два цилиндрических пальца, которое может быть получено из рассмотрения следующей размерной цепи:

Существует условие, определяющее возможность установки заготовок на два цилиндрических пальца, которое может быть получено из рассмотрения следующей размерной цепи:

Здесь e 1 – эксцентриситет между осью отверстия 1 и осью пальца; e 2 – эксцентриситет между осью отверстия 2 и осью пальца.

|

|

|

|

|

|

|

|

|

Рис. 28. Базирование заготовки по двум цилиндрическим отверстиям

с параллельными осями и плоскости, перпендикулярной осям отверстия:

а, б – номинальное положение; в – предельное положение; г – поворот заготовки

Рассматриваем предельный случай, когда зазоры в сопряжениях пальцев с отверстиями минимальны, ибо в противном случае пальцы не войдут в отверстие.

Основное уравнение размерной цепи имеет вид: e 1 + e 2 = L о – L п. Использование метода максимума-минимума дает:

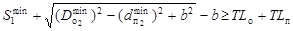

S 1min. + S 2min = TL о + TL п. (10)

Тогда условие базирования на два цилиндрических пальца имеет вид:

S 1min + S 2min≥ TL о + TL п. (11)

Диаметр одного из пальцев задают равным номинальному диаметру базового отверстия, а поле допуска назначают по f 6, f 7, e 9 в зависимости от точности отверстия. Если и второй палец устанавливать с такими малыми зазорами, то допуски на межцентровые расстояния L отв, L п должны быть очень малы. Это делает обработку базовых отверстий дорогой. Обычно допуски на межцентровые расстояния пальцев и отверстий значительно шире допусков на их диаметры. Поэтому, чтобы выдержать условия базирования заготовки на два цилиндрических пальца, диаметр второго пальца приходится значительно уменьшать. В связи с этим возникает задача расчета размеров второго пальца при заданных TL отв, TL п размеров отверстий и первого пальца.

S 2min =  –

–  .

.

Подставляем это выражение в (10) и получаем:

= S 1min + D

= S 1min + D  – TL о – TL п.

– TL о – TL п.

Рассмотрим пример, изложенный в [37]. В приспособлении необходимо установить заготовки, имеющие базовые отверстия 20+0,021(Н 7) и допуск на межцентровые расстояния TL о =  0,05 мм; TL п =

0,05 мм; TL п =  0,02 мм.

0,02 мм.

Решение. В первое отверстие устанавливаем палец с полем допуска f 7, т.е. d 20  .

.

Тогда Sl min = D оmin – d пmax = 20 – 20– 0,020 = 0,020 мм.

Определяем d  = S 1 + D

= S 1 + D  – TL о – TL п= 0,020 + 20 – 0,1 –- 0,04 = 19,88 мм.

– TL о – TL п= 0,020 + 20 – 0,1 –- 0,04 = 19,88 мм.

Окончательно  = 19,88– 0,021 мм.

= 19,88– 0,021 мм.

Тогда S 2min = D  – d

– d  = 20 – 19,88 = 0,12 мм.

= 20 – 19,88 = 0,12 мм.

Зазор в сопряжении второго пальца и отверстия по сравнению с зазором в сопряжении первого пальца и отверстия увеличился на 0,12 – 0,02 = 0,1 мм. Это ведет к снижению точности установки. Значительно повысить точность удается, если второй палец будет срезанным (ромбическим), а не цилиндрическим (рис. 28). При этом имеем следующее: в осевом направлении имеем зазоры S 1min и Х. Геометрические параметры таковы, что S 1min < X. Поэтому

положение заготовки в осевом направлении определяется цилиндрическим пальцем и отверстием. В то время когда зазор выбран цилиндрическим пальцем, он не будет выбран ромбическим пальцем. Это позволяет увеличить допуск на L о, L п, что является положительным фактором. Говорят, что применение ромбического пальца снижает влияние допуска межосевого расстояния отверстий заготовки на точность ее установки в приспособлении. Ввиду наличия зазоров заготовка поворачивается. Наличие ромбического пальца уменьшает поворот.

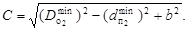

Рассмотрим аналитические соотношения. Минимальный зазор между ромбическим пальцем и отверстием есть Х. Условие базирования на цилиндрический и ромбический пальцы получаем, заменив в выражении (11) S 2min на Х:

. (12)

. (12)

Х определим, рассмотрев два треугольника  и

и  , которые имеют общую высоту h:

, которые имеют общую высоту h:

.

.

есть радиус описанной окружности, из которой и вырезается палец. Тогда

есть радиус описанной окружности, из которой и вырезается палец. Тогда

Отсюда

Так как С = X + b, то

(13)

(13)

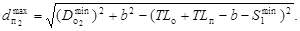

Определим  . Подставив (13) в (12), получим:

. Подставив (13) в (12), получим:

.

.

Из условия равенства найдем  :

:

Установочные пальцы стандартизованы, цилиндрические - по ГОСТ 12209–66, ромбические - по ГОСТ 12210–66. Рекомендованные размеры ромбических пальцев приведены в табл. 44.

Таблица 44

2015-06-04

2015-06-04 1278

1278