Термическая обработка сталей и сплавов представляет собой совокупность проводимых по определенным режимам их нагрева и охлаждения с целью придания им такой структуры, которая бы обеспечила получение требуемых служебных и технологических свойств. Таким образом, за счет термической обработки можно не меняя химического состава стали изменять ее свойства в очень широком диапазоне.

При помощи химико-термической обработки можно упрочнять только поверхностный слой металла, насыщая его каким-либо компонентом, оставляя при этом сердцевину без изменения.

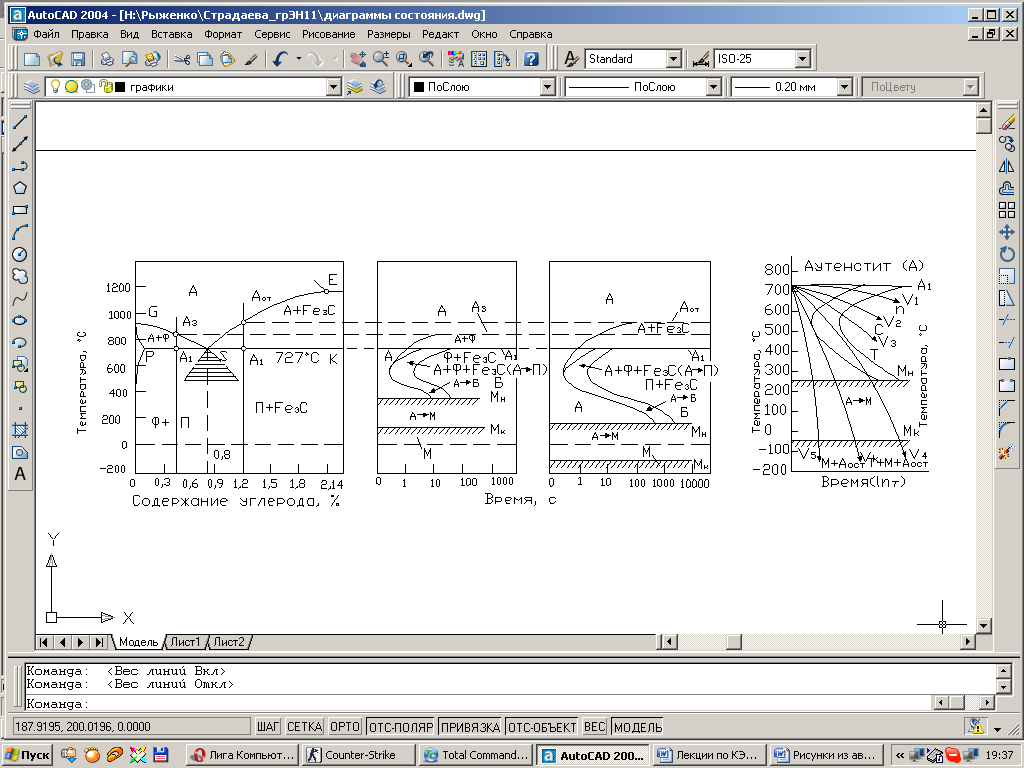

Изменение структуры стали при нагреве. Если нагревать сталь до температуры 727°С (см. рис. 3.1), то входящий в ее структуру перлит превращается в аустенит. При дальнейшем повышении температуры выше 727°С у доэвтектоидных сталей, содержащих менее 0,8% углерода, в аустените будет растворяться сохранившийся при 727°С феррит, а узаэвтектоидных сталях (>0,8%С) в нем будет растворяться цементит (ЦII). Растворение закончится при температурах соответствующих линии (G-SE), и сталь примет аустенитную структуру. С целью выравнивания содержания углерода в аустуните, сталь обычно нагревают до температуры выше линии G-SE на 30-50°С и делают выдержку для выравнивания состава во всех зернах. Нагрев до более высоких температур нежелателен ввиду роста аустенитных зерен, ведущего к ухудшению прочностных свойств стали. Для термообработки используют специальные термические печи.

Превращение аустенита при различных скоростях охлаждения. Охлаждение деталей производится в газообразных или жидких средах, которые выбираются таким образом, чтобы получить требуемую скорость охлаждения аустенита, необходимую для превращения его в нужную структуру.

Самое медленное охлаждение получается в печи с закрытой дверцей при выключенном нагреве. При открытой дверце охлаждение ускоряется. Еще быстрее идет охлаждение на воздухе. Для умеренно ускоренного охлаждения применяется машинное масло, а для быстрого – вода, чем холоднее вода, тем быстрее охлаждение. Охлаждение повышается при растворении в воде солей и щелочей. От скорости охлаждения аустенита и выбора охлаждающей среды, зависят строение и характер получающихся при его распаде продуктов (рис. 3.1).

Рис. 3.1. Диаграмма состояния Fe-Fe3C (а), диаграмма изотермического превращения доэвтектоидной стали (б), заэвтектоидной стали (в) и кривые охлаждения на диаграмме изотермического превращения аустенита (г).

Если сталь со структурой аустенита в результате нагрева до температуры выше Ac3 (для доэвтектоидной стали) или выше Acm (для заэвтектоидной стали), переохладить до температуры Ar1 (727°С), то аустенит оказывается в метастабильном состоянии и претерпевает превращение.

Возьмем, например, аустенит доэвтектоидного состава, т.е. 0,8%С и рассмотрим, какие из него будут получаться продукты распада при разных скоростях охлаждения.

При медленном охлаждении со скоростью V1 (рис. 3.1, г) углеродистой эвтектоидной стали в печи, аустенит распадается на крупнопластинчатую ферритно-цементитную смесь, состоящую из пластинок феррита и цементита, именуемую перлитом (П): А→Ф+Fe3C=П.

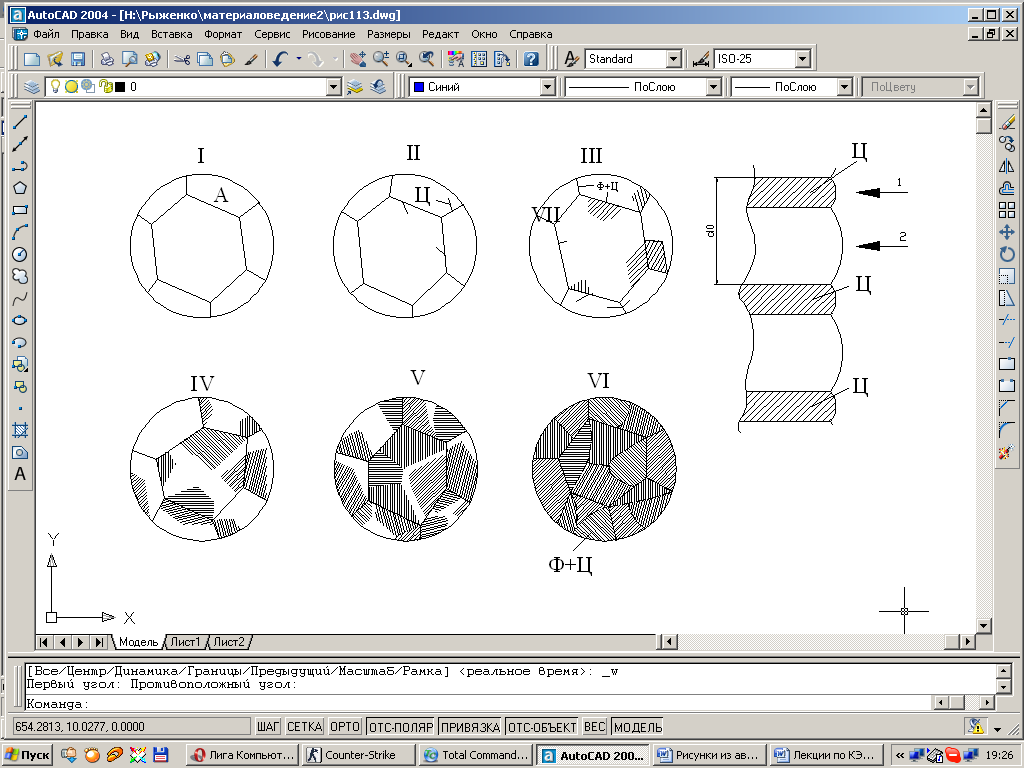

| Рис. 3.2. Схема роста перлитного зерна: I – аустенит; II – образование зародышей цементита; III – образование пластинок цементита; IV-VI – перераспределение углерода при образовании перлита; VII - троостит; 1 – цементит – 6,67%С; 2 – феррит – 0,02%С. |

В процессе превращения происходит полиморфное γ-α–превращение и диффузионное перераспределение углерода в аустените. Практически однородный по концентрации углерода аустенит, распадается с образованием феррита 0,02%С и цементита, содержащего 6,67%С, т.е. состоит из фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является цементит, который образуется на границах зерен аустенита. При росте частиц карбида, прилегающей к нему аустенит обедняется углеродом, становится неустойчивым и испытывает полиморфное γ-α–превращение. Кристаллики феррита зарождаются на границе с цементитом. Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что препятствует дальнейшему γ-α–превращению. А в обогащенном аустените зарождаются новые и растут ранее возникшие пластинки цементита. При этом в обедневшем объеме аустенита создаются условия для образования новых и роста уже имеющихся кристаллов (пластинок) феррита.

В процессе превращения происходит полиморфное γ-α–превращение и диффузионное перераспределение углерода в аустените. Практически однородный по концентрации углерода аустенит, распадается с образованием феррита 0,02%С и цементита, содержащего 6,67%С, т.е. состоит из фаз, имеющих различную концентрацию углерода. Ведущей, в первую очередь возникающей фазой при этом является цементит, который образуется на границах зерен аустенита. При росте частиц карбида, прилегающей к нему аустенит обедняется углеродом, становится неустойчивым и испытывает полиморфное γ-α–превращение. Кристаллики феррита зарождаются на границе с цементитом. Последующий рост ферритных пластинок ведет к обогащению окружающего аустенита углеродом, что препятствует дальнейшему γ-α–превращению. А в обогащенном аустените зарождаются новые и растут ранее возникшие пластинки цементита. При этом в обедневшем объеме аустенита создаются условия для образования новых и роста уже имеющихся кристаллов (пластинок) феррита.

В результате происходит колониальный рост кристаллов цементита и феррита, образующих перлитную колонию (рис. 3.2). Пластинчатые структуры эвтектоидного типа, определяют, как перлит, сорбит, тростит или грубо-, средне и тонкодифференцированный перлит. Чем больше переохлаждение, тем тоньше получается ферритно-цементитная структура.

Следовательно, при большей скорости охлаждения (рис. 3.1, г) V2 – образуется сорбит и еще большей V3 – тростит, т.е. получается меньше межпластинчатое расстояние Δ0 равное усредненной сумме толщин двух пластинок феррита и цементита, и выше твердость:

| Структура | Перлит | Сорбит | тростит |

| Δ0, мм | 0,6-1,0 | 0,25-0,3 | 0,1-0,15 |

| Твердость, НВ | 180-250 | 250-350 | 350-450 |

Таким образом, образующиеся структуры при диффузионном распаде переохлажденного аустента, являются ферритно-цементитными и различаются лишь дисперстностью.

При высоких скоростях охлаждения (рис. 3.1, г, кривая V4) часть аустенита переохлаждается до точки МН и состоит из троостита и мартенсита. С увеличением до очень большой скорости охлаждения (кривая V5) диффузионный распад аустенита становится невозможным, и тогда аустенит переохлаждается до точки МК и при дальнейшем охлаждении превращается в мартенсит.

Мартенсит – перенасыщенный твердый раствор Fe-α углеродом. Мартенситное превращение происходит в результате бездиффузионного аллотропического превращения γ-Fe→Fe-α, при котором вследствие отсутствия диффузии углерода из-за низкой температуры весь находившийся углерод в аустените в α-Fe значительно меньше, чем в γ-Fe, то получается перенасыщенный твердый раствор α-Fe с большими искажениями решетки и большими внутренними напряжениями, их называют закалочными. Минимальная скорость охлаждения (рис. 3.1, г, кривая Vк) при которой весь аустенит переохлаждается до точки МН и превращается в мартенсит, называют критической скоростью закалки. Она неодинакова для разных сталей и зависит от устойчивости аустенита. Чем больше его устойчивость, тем меньше критическая скорость закалки. Углеродистые стали имеют высокую скорость закалки (800-200°С/сек). Легирующие элементы, повышая устойчивость аустенита, снижают критическую скорость закалки.

Охлаждение аустенита в воде обеспечивает закритическую скорость и обеспечивает получение мартенситной структуры с высокой твердостью и практически нулевыми пластичностью и вязкостью.

2015-06-04

2015-06-04 595

595