Прессование - важнейший метод формования изделий из термореактивных материалов. Иногда он применяется и для изготовления изделий из термопластов.

Сущность метода состоит в переводе твердого в исходных условиях пресс-материала в вязкотекучее состояние и дальнейшем формовании изделия из расплава под действием тепла и давления. При этом в результате химической реакции отверждения, протекающей при повышенной температуре, происходит образование изделия, которое, как правило, обладает устойчивостью формы при температуре прессования и не требует охлаждения перед извлечением из оснастки.

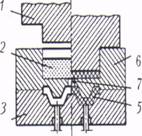

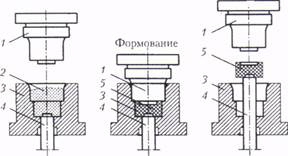

Под прессованием обычно подразумевается прямое (или компрессионное) прессование, когда загрузка материала, его формование в изделие и отверждение осуществляется непосредственно в оформляющей полости пресс-формы (рис. 1, а). Кроме того, широко применяется также литьевое (или трансферное) прессование (рис. 1, б). В этом случае пресс-материал загружается в загрузочную камеру формы, где расплавляется, а затем расплав движением пуансона инжектируется через литниковую систему в формующую матрицу. Прессование осуществляется на специальных прессах - главным образом гидравлических или реже пневматических - в обогреваемых пресс-формах. Технологический процесс прессования складывается из следующих основных операций: подготовка и дозировка пресс-материала; предварительный подогрев; загрузка в форму и прессование; извлечение готового изделия и его механическая обработка.

Основной морфологической разновидностью сырья являются пресс-материалы, которые в зависимости от метода приготовления могут поставляться как в виде порошков различной зернистости, так и в гранулированном виде с размером гранул 3-5 мм. Порошки обладают хорошей сыпучестью, легко поддаются холодному таблетированию.

|

|

Заполнении Выталкивание До смыкания После смыкания

а) б)

Рис. 1. Схемы: а - прямого (компресионного) и б - литьевого (трансферного) прессования:

1- пуансон; 2 - пресс-материал; 3 - матрица; 4 - выталкиватель; 5 - изделие;6 - загрузочная камера; 7 — литниковая система

Кроме перечисленных материалов широко применяются волокниты, в которых в качестве наполнителя используются различные волокна как органического (хлопчатобумажные, рами, сизаль, синтетические и др.), так и минерального (стеклянное, базальтовое, асбестовое и т. п.) происхождения. Волокниты выпускаются в виде крупно-комковатой с трудом поддающейся размельчению массы (АГ-4В), склонной к слеживанию; перед переработкой их могут жгутировать.

К прессовочным изделиям относятся: листовые гетинакс, текстолит, стеклотекстолит и другие материалы, в которых наполнителем являются различного рода бумаги, маты, ткани, пленки и т. п.

Широкий ассортимент связующих и наполнителей привел к созданию большого числа пресс-материалов, из которых можно получать изделия с самыми различными свойствами. Подготовка пресс-материала к переработке состоит в определении его технологических характеристик и доведении их при необходимости до требуемых значений путем сушки, измельчения и других операций. Во избежание снижения текучести сушку пресс-порошков (для удаления избыточной влаги и летучих) целесообразно проводить при умеренных температурах под вакуумом, используя для этого полочные или барабанные вакуум-сушилки.

Дозировка. Существует несколько способов дозирования пресс-порошков: объемный, массовый и штучный. В первом случае необходимое для запрессовки количество материала отбирается с помощью сосуда или бункера известного объема, во втором случае навеска материала взвешивается, в третьем — берется определенное число таблеток известной массы. Наиболее точным является второй метод, наиболее простым и удобным - третий. Первый метод сохраняет свое значение лишь при использовании многогнездовых форм, где его применение в некоторых случаях более удобно.

Важный недостаток объемной дозировки - низкая точность, связанная с различием объемной плотности разных партий материала. Это вызывает необходимость изменения мерного объема, что на практике достаточно сложно.

Недостаток массовой дозировки состоит в ее трудоемкости и длительности, однако разработка простых и надежных электронных весовых дозаторов позволяет в значительной степени преодолеть этот изъян. С другой стороны, такая дозировка позволяет свести к минимуму потери пресс-материала, а в ряде случаев, особенно при использовании пресс-форм закрытого типа, точная дозировка служит важнейшим условием получения качественных изделий.

Штучная дозировка очень проста и удобна, она значительно улучшает условия работы (резко снижает запыленность), повышает производительность, позволяет уменьшить объем загрузочной камеры, а следовательно, и размеры пресс-форм, и существенно ускорить разогрев уплотненного пресс-материала в форме. Важнейшим преимуществом штучной дозировки является возможность использования высокочастотного подогрева пресс-материала.

Пожалуй, единственным, но весьма существенным ее недостатком является необходимость включения в процесс производства таблетмашин, и связанное с этим увеличение капитальных затрат.

В некоторых конструкциях прессов предусмотрено таблетироваиие материала при обратном ходе верхнего пуансона, однако такие конструкции еще недостаточно совершенны.

Таблетирование. В переработке пластмасс под таблетированием понимается процесс холодного уплотнения пресс-материала перед его последующим горячим прессованием. Желательно, чтобы таблетка была по форме и массе близка получаемому изделию, что существенно повышает его качество. Поэтому форма таблетки может быть практически любой. Например, в производстве тормозных колодок волокнит предварительно обрабатывают, получая таблетки сложной геометрической формы в виде кольцевого сектора прямоугольного сечения с установленными в нем армирующими вставками. Такой прием используют при прессовании деталей ответственного назначения.

В обычной практике получают таблетки цилиндрической формы диаметром от 10 до 200 мм. В настоящее время существует несколько типов таблеточных машин - гидравлические и механические роторные. Производительность таблетмашин составляет от 60 до 700 кг/ч, усилие таблетирования — от 65 до 500 кН. Роторные машины применяют главным образом для прессования мелких таблеток (до 50 г), тогда как на гидравлических машинах можно изготавливать и таблетки крупных размеров а) (табл. 1).

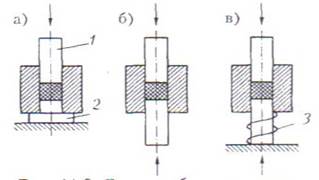

Таблетирование — процесс холодного прессования, при котором пресс-материал (пресс-порошок) загружается в матрицу и сдавливается пуансонами, один из которых может быть неподвижным (рис. 11.2, а).

Возможность регулировки хода пуансона позволяет изменять при необходимости массу таблеток и степень уплотнения пресс-порошка. На практике особенно удобны таблетки одного диаметра с различной высотой.

Рис. 2. Схемы таблетирования:

а - одностороннее; б - двухстороннее; в - с «плавающей» матрицей;

1 — верхний пуансон; 2 — нижний пуансон; 3 — пружина

В процессе уплотнения в результате внутреннего трения в пресс-порошке происходит существенное уменьшение давления по высоте таблетки и, как следствие, степень уплотнения таблетки по высоте оказывается различной. Это является причиной неравноплотности таблетки, затрудняет ее высокочастотный прогрев и ухудшает растекание пресс-материала в форме. Лучшими свойствами обладают таблетки, полученные на ротационных таблетмашинах, где в прессовании участвуют два пуансона — верхний и нижний (рис. 11.2, б).

Для облегчения процесса таблетирования в пресс-порошки вводят небольшие количества смазок (стеараты).

Трудно таблетируются материалы с волокнистыми наполнителями, иногда с этой целью применяют гидравлические прессы, на которых материал уплотняется жгутированием, однако такой прием мало производителен.

Для таблетирования применяются роторные машины серии МТ и гидравлические горизонтальные машины серии 2700 (табл. 1).

Таблица 1

2015-06-05

2015-06-05 2014

2014