Розглядаючи питання взаємодії фарби та зволожувального розчину можна виділити три основні проблеми, а саме: емульгування зволожувального розчину в друкарській фарбі; утворення на поверхні друкарської фарби крапель та плівок зволожувального розчину; дія компонентів фарби на властивості зволожувального розчину. Кожне з цих явищ впливає на стабільність процесу друкування та якість відбитка, що отримують.

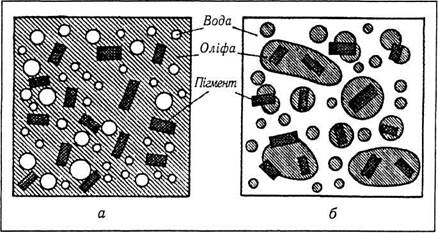

Під час друкування зволожувальний розчин взаємодіє з друкарською фарбою під дією тиску. При цьому утворюється два типи емульсій — «вода в маслі» та «масло у воді» (рис. 4.41, де: а — емульсія типу «вода в маслі» (зволожувальний розчин у фарбі); б — емульсія типу «масло у воді» (фарба у зволожувальному розчині). Під емульсуванням фарб розуміють утворення зворотної емульсії («вода в маслі» — «зволожувальний розчин у фарбі») та визначають емульсування, як водо-поглинання друкарських фарб. У деяких випадках, може спостерігатися утворення емульсії прямого типу («масло у воді» — «друкарська фарба в зволожувальному розчині»), що виникає, через попадання у зволожувальний розчин ПАР і екстрагуються з покривного шару крейдованого паперу.

|

Рис. 4.41.

Емульгування

офсетних фарб водою

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 261

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ_____________________________ 261

Зростання концентрації ІПС чи інших ПАР збільшує місткість прямої емульсії, що призводить до «тінення» друкарської форми. «Тінення» не потрібно плутати із «зажи-рюванням», ці два явища мають різну фізико-хімічну суть. «Тінення» друкарських форм пов'язано з взаємодією зволожувального розчину та фарби під час друкування. «За-жирювання» пробільних елементів друкарської форми обумовлено зміною молекулярної природи поверхні: пробільні елементи гублять свої гідрофільні властивості через порушення їх фізико-хімічної стійкості чи механічного пошкодження, товщина шару зволожувального розчину недостатня та не захищає пробільні елементи від контакту з друкарською фарбою.

Взаємодія зволожувального розчинну з фарбою має й свої переваги. Рахують, що нормальне водопоглинання фарби в друкарському процесі спостерігається при умові (емульгування) 20—40 % від маси для вітчизняних фарб та 15—35 % — для імпортних. При поглинанні розчину більше 40 % фарба втрачає липкість і тоді при друкуванні неможливо отримати необхідну оптичну густину відбитка. Присутність зволожувального розчину в друкарській фарбі робить процес перенесення фарби на поверхню, що задруковується, більш ефективним. Зволожувальний розчин тим самим знижує ступінь вбирання фарб папером, тому що сам вбирається папером, сприяє більш ефективному перенесенню пігменту друкарської фарби.

4.5.3. Взаємодія паперу з рідинами

Взаємодія паперу з фарбою повинна забезпечити отримання якісного відбитка з чіткими, насиченими графічними елементами та правильним кольоровідтворенням зображення. Процес взаємодії залежить від властивостей матеріалів і умов друкування. Кольоровий відтінок паперу в поєднанні з кольором фарби може суттєво змінити загальне зображення в порівнянні з оригіналом.

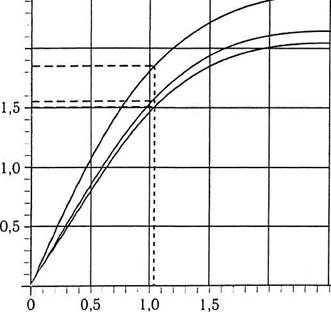

При контакті паперу з робочою поверхнею декеля офсетного циліндра на її поверхню переходить 50—60 % фарби, що утворює плівку товщиною 1,5—2 мкм. Подальше збільшення подавання фарби на друкарську форму небажане. При незначному поліпшенні оптичної густини відбитка зменшуються швидкість закріплення та чіткість зображення (рис. 4.42).

Поняття «товщина шару фарби на відбитку» умовне, бо шар фарби, що переходить на відбиток, зменшується

Розділ 4

| 2,0 |

| 2,5 h, мкм |

Рис. 4.42.

Рис. 4.42.

Залежність оптичної

густини відбитка

від товщини шару

фарби, що перейшов

на нього

D 2,5

2,0

Чорна

Голуба Пурпурна

при вбиранні фарби папером і випаровуванні органічного розчинника. Гладкість паперу значно впливає на кількість фарби, що переноситься, а на відбитку фарба розпливається і видозмінює графічне та тональне зображення. Гладкий, капілярний папір добре задруковується і дає чітке зображення при малій кількості фарби.

при вбиранні фарби папером і випаровуванні органічного розчинника. Гладкість паперу значно впливає на кількість фарби, що переноситься, а на відбитку фарба розпливається і видозмінює графічне та тональне зображення. Гладкий, капілярний папір добре задруковується і дає чітке зображення при малій кількості фарби.

Надлишок зволожувального розчину з друкарської форми частково переноситься на поверхню декеля офсетного циліндра, а з нього на папір. Визначення кількості зволожувального розчину, що поглинається папером під час друкування на офсетній машині, дуже важливе, тому що зміна вологості паперу може суттєво впливати на якість відбитка. Папір, як гідрофільний матеріал легко поглинає зволожувальний розчин. Кількість зволожувального розчину, що вбирається папером, залежить від його властивостей, а також від співвідношення пробільних і друкарських елементів, вона зростає із зменшенням площі, що задруковується. За рахунок поглинання зволожувального розчину відбувається збільшення вологовмісту паперу та, як наслідок цього, втрата міцності, зміна лінійних розмірів, сповільнення процесу висихання фарби на відбитку, втрата глянсуватості. Вказані процеси залежать від початкового вологовмісту паперу, ступеню гідрофобності та якості поверхні.

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

Кількість вологи, що переходить з форми через декель офсетного циліндра на папір, залежить передусім від вологості самого паперу — чим більша його вологість, тим меншу кількість вологи він сприймає в процесі друкування. Зволожувальний розчин, що сприймається папером, адсорбується целюлозними волокнами, що, у свою чергу, призводить до зміни лінійних розмірів аркуша. При цьому послаблюються зв'язки між волокнами, зменшується механічна міцність паперу, зростає їх здатність до розтягування.

Кількість вологи, що переходить з форми через декель офсетного циліндра на папір, залежить передусім від вологості самого паперу — чим більша його вологість, тим меншу кількість вологи він сприймає в процесі друкування. Зволожувальний розчин, що сприймається папером, адсорбується целюлозними волокнами, що, у свою чергу, призводить до зміни лінійних розмірів аркуша. При цьому послаблюються зв'язки між волокнами, зменшується механічна міцність паперу, зростає їх здатність до розтягування.

З практики відомо, що крейдований папір поглинає менше зволожувального розчину, ніж звичайний офсетний папір. При багатофарбовому друці по-сирому на крейдованому папері в процесі друкування на поверхні може накопичуватися достатньо велика кількість зволожувального розчину через недостатньо швидку адсорбцію та вбирання зволожувального розчину. Це призводить до того, що друк, особливо у третій та четвертій секціях машини, відбувається на водяній плівці. Тому відбиток виходить плямистим, зернистим. Окрім того може сповільнюватися висихання фарби на другій, третій та четвертій друкарських секціях офсетної машини. Більше ця властивість проявляється при малих площах друкарських елементів на формі. У деяких випадках при задрукуванні вологостійкого паперу чи картону з одного боку, з'являється хвилястість на краях плівки при висиханні.

Підвищення вологості навколишнього середовища або намочування у воді змінює лінійні розміри аркуша. Однією з причин цього явища є набрякання волокон. При зволоженні рослинні волокна, з яких складається папір, набрякають, внаслідок чого змінюються розміри аркуша.

Деформація паперу виникає не тільки при його зануренні у воду. Вона має місце й при зміні вологості навколишнього середовища (табл. 4.15).

Таблиця 4.15 Вплив вологості паперу на його механічні властивості

| Вологість, 0/ /о | Розривне зусилля, Н | Розтяг, % | Модуль розтягу, Н/см2 | |||

| в машинному напрямку | в поперечному напрямку | в машинному напрямку | в поперечному напрямку | в машинному напрямку | в поперечному напрямку | |

| 5—6 12—13 | 45 28 | 18 11 | 0,9 1,4 | 1,5 2,8 | 5-Ю5 2-Ю5 | 1,2-105 0,4 • 105 |

Розділ 4

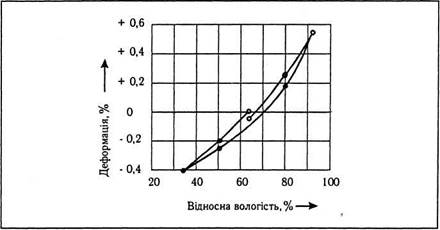

Зміна вмісту вологи в папері при коливанні атмосферних умов у цехах поліграфічного підприємства, спричинює деформацію паперу та зміну його лінійних розмірів. При надто вологому папері змінюються геометричні розміри аркуша (+0,5 % від його лінійних розмірів), див. рис. 4.43. Коли в цех потрапляє піддон з папером, що має іншу температуру, між ним і середовищем починається обмін вологою. Максимальний перепад вологості та температури між цехами підприємства не повинен перевищувати, відповідно, + 5 % та + 2 %.

Зміна вмісту вологи в папері при коливанні атмосферних умов у цехах поліграфічного підприємства, спричинює деформацію паперу та зміну його лінійних розмірів. При надто вологому папері змінюються геометричні розміри аркуша (+0,5 % від його лінійних розмірів), див. рис. 4.43. Коли в цех потрапляє піддон з папером, що має іншу температуру, між ним і середовищем починається обмін вологою. Максимальний перепад вологості та температури між цехами підприємства не повинен перевищувати, відповідно, + 5 % та + 2 %.

|

Рис. 4.43.

Зміна лінійних

розмірів паперу

в залежності від

відносної вологості

навколишнього

середовища

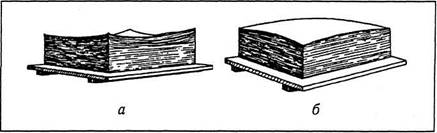

Коли папір попадає в цех з надвору, то починає вбирати вологу. Це особливо характерно для зимової пори, коли папір, холодніший за повітря, є відносно більш сухим. Краї аркуша вбирають вологу, набрякають, стають хвилястими, утворюють зморшки, що утруднює приведення фарб. Повністю усунути цей недолік підрізанням країв стосу практично неможливо. Коли папір подано теплішим, ніж повітря у приміщенні, він починає віддавати вологу. Осаджування аркушів з країв призводить до їх вигинання (рис. 4.44). Сучасне вологостійке пакування аркушевого паперу сповільнює, але не усуває ці явища.

|

Рис. 4.44. Стоси

деформованого

паперу:

а — хвилястоподібні краї; б — осаджені краї

Щоб уникнути деформації паперу при зволоженні, передбачають його акліматизацію. Для цього отриманий зі

МАТЕРІАЛИ ПЛОСКОГО ОФСЕТНОГО ДРУКУ

складу папір витримують у цехах протягом деякого часу, щоб він набув показників вологи й температури відповідних до умов цеху. Час вистоювання, після якого папір може бути пущений у виробництво, залежить від об'єму стосу паперу і різниці температур у цеху та всередині стосу (табл. 4.16).

складу папір витримують у цехах протягом деякого часу, щоб він набув показників вологи й температури відповідних до умов цеху. Час вистоювання, після якого папір може бути пущений у виробництво, залежить від об'єму стосу паперу і різниці температур у цеху та всередині стосу (табл. 4.16).

Таблиця 4.16

Рекомендована тривалість акліматизації паперу до розпаковування піддонів

| Вага стопи, кг | Тривалість акліматизації (діб) при різниці між температурою друкарського цеху та навколишнього середовища | ||||||

| 10 °С | 15 вС | 20 °С | 25 °С | 30 °С | 35 °С | 40 °С | |

| 1,0 | 1,0 | 2,0 | 2,5 | 3,0 | 4,5 | 6,0 | |

| 1,0 | 2,0 | 2,0 | 3,0 | 3,5 | 5,0 | 6,5 | |

| 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,5 | 7,0 | |

| 2,0 | 2,2 | 3,0 | 3,5 | 4,5 | 6,0 | 7,5 | |

| 2,0 | 3,0 | 3,0 | 4,0 | 5,0 | 7,0 | 8,0 |

2015-07-14

2015-07-14 1814

1814