2.1. Назначение, устройство

и транспортные схемы

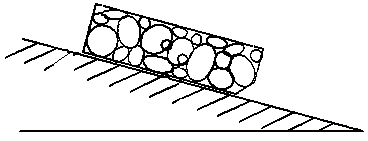

Канатно-скреперные установки относятся к простейшим горно-транспортным машинам периодического действия, основанным на перемещении насыпных грузов волочением по почве выработки с помощью рабочего органа – скрепера.

В подземных условиях скреперные установки используют для захвата и перемещения отбитой горной массы (руды, породы) до подземного перегрузочного пункта (рудоспуска, люка, бункера) для погрузки в вагонетки или на другие транспортные средства.

На поверхности канатно-скреперные установки широко используются на складах полезного ископаемого как для формирования склада штабельного типа, так и для обратной подачи к месту погрузки полезного ископаемого на средства внешнего транспорта (железнодорожного, автомобильного, водного) или для дальнейшей переработки на обогатительную фабрику.

Канатно-скреперная установка состоит из скрепера, головного (одного или двух) и хвостового (одного или двух) тяговых канатов, скреперной лебедки, отклоняющих блоков для направления канатов, разгрузочного полка для перегрузки транспортируемого груза в бункер, люк, рудоспуск.

|

|

|

Тяговые усилия создаются лебедкой специальной конструкции – скреперной лебедкой. Внедрение скрепера в горную массу и его заполнение горной массой происходит в процессе движения скрепера. С помощью этой же лебедки скрепер возвращается в исходное положение для осуществления следующего цикла транспортирования.

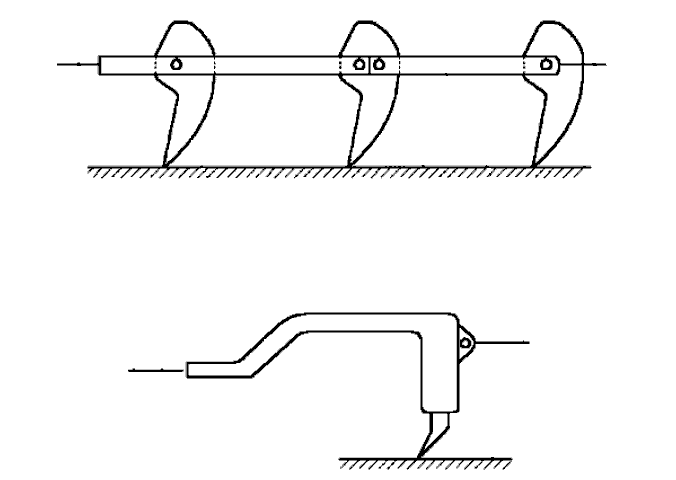

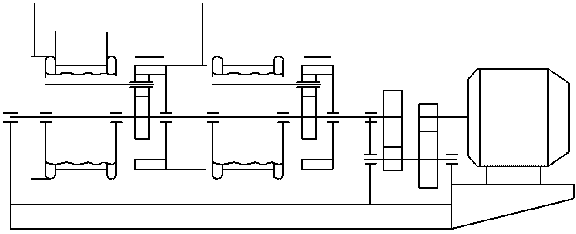

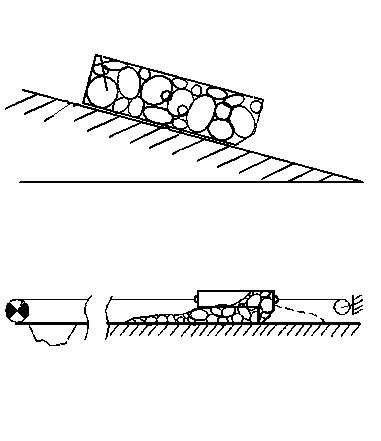

Канатно-скреперные установки (рис.2) различают по назначению – подземные (рудные и угольные) и складские; по числу тяговых канатов – двухканатные с приводом от двухбарабанных скреперных лебедок; трехканатные с приводом от трехбарабанных скреперных лебедок.

Канатно-скреперные установки имеют следующие достоинства:

|

· простота конструкции и высокая надежность при эксплуатации в сложных горно-геологических условиях на горном предприятии;

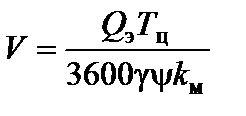

· возможность транспортирования особо крупнокусковых грузов (до 1 м в поперечнике) и углах наклона скреперной дороги до 30-40°;

· простота обслуживания, не требующая высокой квалификации оператора;

· относительно низкая первоначальная стоимость оборудования;

|

|

|

· относительно невысокие эксплутационные расходы;

· простота изменения параметров трассы транспортирования (траектории и длины);

· совмещение операций захвата, транспортирования и погрузки горной массы в другие транспортные средства.

К органическим недостаткам канатно-скреперных установок следует отнести следующие:

· резкое уменьшение производительности с увеличением длины транспортирования (см. рис.1);

· высокая энергоемкость транспортирования, вызванная одним из самых несовершенных способов перемещения грузов – волочением по негладкой поверхности;

· интенсивный абразивный и усталостный износ тяговых канатов.

2.2. Основное оборудование

канатно-скреперных установок

2.2.1. Скреперы

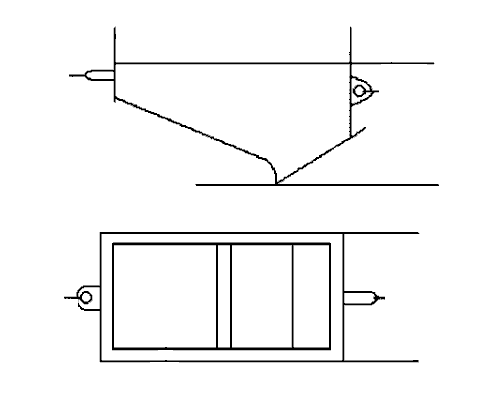

Несущим рабочим органом канатно-скреперной установки является скрепер. По конструкции скреперы подразделяются на ящичные; гребково-ящичные; гребковые и многогребковые (рис.3).

Для крупнокусковых грузов используют гребковые скреперы, для мелкокусковых грузов – ящичные скреперы, а для среднекусковых грузов – многогребковые или гребково-ящичные.

Эффективность использования скрепера как рабочего органа, предназначенного не только для транспортирования груза с его удержанием, но и для захвата груза путем внедрения в него рабочей кромки, зависит от правильного выбора следующих параметров скрепера: вместимости V (в кубических метрах), формы (соотношение длины, ширины и высоты), веса G c, угла внедрения b и приведенного веса скрепера Р.

Для ящичных скреперов b = 30¸35°, для гребковых b = 50¸55°. Приведенный вес скрепера определяет способность к внедрению и удержанию горной массы в пределах скрепера в процессе транспортирования:

Р = G c / B,

где G с – вес скрепера, кН; В – ширина скрепера, м.

|

В зависимости от физико-механических свойств горной массы как объекта транспортирования, Р = 3¸14 кН/м (бóльшие значения принимают при транспортировании крупнокусковых грузов большой плотности).

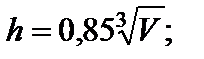

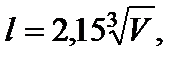

Линейные размеры скрепера выбираются в зависимости от принятой (заданной) вместимости скрепера:

В =

В =

где h, l – высота и длина скрепера, м.

Вес скрепера при выбранном значении Р и определенном В

G c = РВ.

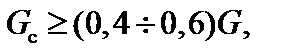

Полученное значение G c должно быть проверено из условия выполнения неравенства:

где G – вес перемещаемой скрепером горной массы, кН.

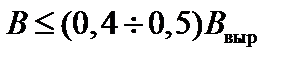

Ширина скрепера, используемого в подземных условиях, проверяется по ширине выработки, по которой будет осуществляться транспортирование горной массы:

,

,

где В выр – ширина выработки в свету, м.

2.2.2. Скреперные лебедки

В зависимости от используемой транспортной схемы применяют скреперные лебедки двух- и трехбарабанные с соосным и параллельным расположением двигателя и барабанов. Все скреперные лебедки имеют одну кинематическую схему и способ включения барабанов, реализуемый с помощью фрикционных планетарных муфт, и отличаются лишь размерами отдельных элементов. Типоразмерный ряд отечественных скреперных лебедок разработан институтом «Гипроникель».

Кинематическая схема двухбарабанной скреперной лебедки показана на рис.4. Трехбарабанная лебедка отличается от нее дополнительным (третьим) барабаном.

|

Приводной электродвигатель и вал лебедки жестко кинематически связаны через двухступенчатый редуктор. Вал с помощью закрепленных на нем солнечных зубчатых колес кинематически связан с водилом каждого барабана с помощью сателлитов (по три на каждый барабан). Водило жестко связано с канатным барабаном, а свободно установленные на водилах сателлиты постоянно сцеплены с внутренними зубчатыми венцами тормозных шкивов. Последние свободно установлены на центральном валу и снабжены ленточными тормозами, являющимися механизмами включения канатных барабанов.

Изменение направления движения скрепера осуществляется без изменения направления вращения вала двигателя путем включения того или иного барабана и отключения барабана со сматывающимся канатом.

Ленточный тормоз обеспечивает также предохранение от перегрузки лебедки благодаря проскальзыванию обода относительно ленты тормоза при увеличении тягового усилия сверх нормативного.

Передаточное отношение одноступенчатого планетарного редуктора каждого канатного барабана выбирается в зависимости от заданной скорости движения скрепера (при рабочем или холостом ходе).

Двух- или трехбарабанные лебедки комплектуются с различным числом унифицированных блоков канатных барабанов. Способ управления скреперной лебедкой может быть ручной или дистанционный. В последнем случае ленточные тормоза (механизмы включения барабанов) оснащаются пневмо- или гидроцилиндрами, электрогидравлическими или электровинтовыми приводами в системе управления.

Диаметр барабанов скреперной лебедки D б = 220¸450 мм, диаметр тяговых канатов d к и диаметр навивки барабанов связаны соотношением D б = 18 d к.

Канатоемкость барабана L = p m p m c(D б + m c d к), где m p, m c – число рядов и слоев каната на барабане при полной навивке каната на барабан.

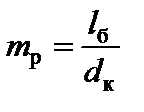

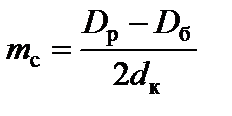

Число рядов и слоев каната на барабане

|

|

|

;

;  ,

,

где l б – длина барабана, м; D p – диаметр реборды барабана, м.

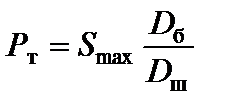

Расчетная тормозная сила ленточного тормоза (в ньютонах)

,

,

где S max – максимальное рабочее натяжение тягового каната, Н; D ш – диаметр тормозного шкива, м.

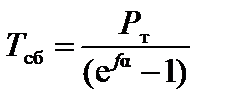

Натяжения тормозной ленты в точках сбегания и набегания на тормозной шкив (в ньютонах)

;

;  ,

,

где f – коэффициент трения между тормозным шкивом и лентой; a – угол обхвата лентой тормозного шкива, рад.

2.2.3. Тяговые канаты

В качестве тяговых канатов используются стальные проволочные канаты двойной свивки (открытые) с мягким сердечником при максимальном диаметре проволок, формирующих наружный слой каната. Предел прочности на разрыв не более 1600 МПа.

2.3. Расчет канатно-скреперной установки

2.3.1. Вместимость скрепера и производительность

канатно-скреперной установки

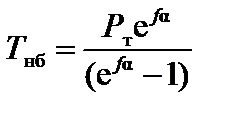

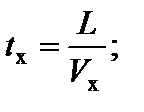

Техническая производительность канатно-скреперной установки как транспортного устройства периодического действия (в тоннах в час)

(2)

(2)

где Т ц – продолжительность цикла, с; V – вместимость скрепера, м3; g – насыпная плотность горной массы, т/м3; y – коэффициент заполнения скрепера.

В зависимости от крупности и формы кусков горной массы, гранулометрического состава y = 0,6¸1.

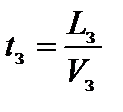

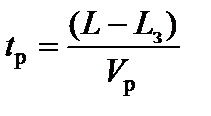

Время цикла Т ц = t з + t р + t x + t п,где t з, t р, t x, t п – время заполнения скрепера горной массой, рабочего и холостого хода и паузы, необходимой для переключения барабанов (реверса скрепера) и разгрузки скрепера (в секундах),

;

;  ;

;

V з, V р, V x – скорость движения скрепера при его заполнении, рабочем и холостом ходах, м/с; L – длина скреперной дороги, м; L з – путь, на котором происходит заполнение скрепера, м.

Расчетное значение t п = 3¸5 с.

Скорость скрепера при рабочем ходе обычно V p = 1¸1,3 м/c, а при холостом ходе V x = 1,5¸1,8 м/с. Рекомендуемое соотношение между скоростями рабочего и холостого ходов V x = (1,3¸1,5) V p.

Из формулы (2) следует, что показатель Q резко уменьшается с увеличением времени цикла Т ц, а последнее пропорционально длине скреперной дороги (см. рис.2).

Поэтому область рационального использования канатно-скреперных установок – доставка грузов на расстояние не более 100 м. Обычно длина скреперной дороги L составляет 40-60 м, что вполне достаточно, например, при доставке руды из камер при камерной системе разработки месторождений.

В том случае, когда задана эксплуатационная производительность Q э канатно-скреперной установки, выбирается потребная вместимость скрепера (в кубических метрах)

,

,

где k м – коэффициент машинного времени.

Полученное значение V проверяется по кусковатости транспортируемой горной массы. В этом случае должно выполняться условие V ³ к V к, где к – коэффициент пропорциональности, к = 2¸8 – в зависимости от максимальной крупности кусков (минимальные значения принимаются для крупнокусковой горной массы); V к – объем куска, м3; например, при V к = 0,01¸0,03 м3 к = 4¸8; при V к = 0,1¸0,4 м3 к = 2¸2,5.

Вес размещаемого в скрепере транспортируемого груза (в килоньютонах) при y = 1

G = gV g.

2.3.2. Тяговые усилия в течение цикла транспортирования

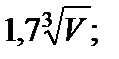

Тяговые усилия на ободе барабанов скреперной лебедки меняются в течение цикла транспортирования и определяются следующим образом (рис.5).

При рабочем ходе максимальное натяжение тягового каната

S p @ K [ G (f cosb ± sinb) + G c(f 0cosb ± sinb)],

|

где G, G c – вес горной массы в скрепере и вес скрепера, кН; K – коэффициент, учитывающий сопротивления движению тяговых канатов (двух или трех, в зависимости от типа скреперной лебедки – двух- или трехбарабанной), вызванные трением канатов о почву и стенки выработки, а также потерями на отклоняющих блоках; f, f 0 – коэффициент трения (сопротивления движению) груза и скрепера по почве выработки; b – угол наклона скреперной дороги.

Учитывая некоторую неопределенность условий работы скреперной установки, принимают K = 1,4¸1,5.

При холостом ходе максимальное натяжение тягового каната (в килоньютонах)

S x = KG c(f 0cosb ± sinb).

При зачерпывании горной массы натяжение тягового каната S зач = S p K з, где K з – коэффициент зачерпывания, в зависимости от крупности, формы кусков и насыпной плотности горной массы, K з = 1,5¸2,2.

Коэффициенты сопротивления движению горной массы и скрепера по почве выработки соответственно f = 0,6¸0,8; f 0 = 0,4¸0,6.

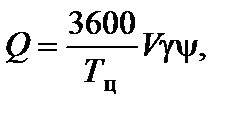

2.3.3. Мощность двигателя привода скреперной лебедки

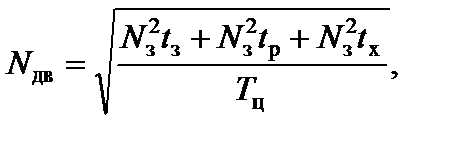

При ярко выраженной неравномерности нагружения привода скреперной лебедки в течение цикла потребную мощность двигателя привода следует подсчитывать как среднеквадратичную величину мощностей, развиваемых двигателем в отдельные периоды цикла: при заполнении скрепера в начале рабочего хода, движении загруженного скрепера после его заполнения и при возвращении порожнего скрепера в исходное положение за новой порцией горной массы (в киловаттах):

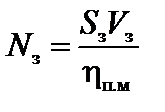

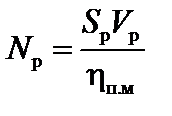

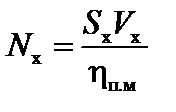

где N з, N р, N x – мощность привода в периоды времени t з, t р, t x, кВт,

,

,  ,

,  ;

;

hп.м – КПД передаточного механизма лебедки (одноступенчатого планетарного и двухступенчатого редукторов); при этом можно принимать V з @ V p.

2015-08-21

2015-08-21 4774

4774