Цель работы: отработка навыков в управлении кристаллической структурой отливок, исследование макро- и микроструктуры литых сплавов и практическое закрепление теоретических положений.

1. ВВЕДЕНИЕ

Эксплуатационные свойства отливок в основном определяются их кристаллическим строением. В отливках принципиально можно выделить ряд структурных зон, относительная протяжённость которых зависит от свойств сплава, условий его приготовления и заливки, а также от тепловых условий формирования отливки. На наружной поверхности, как правило, формируется мелкозернистая зона "замороженных" кристаллов. Вслед за ней развивается зона "столбчатых" кристаллов, направление роста которых перпендикулярно к поверхности охлаждения отливки. Иногда эта зона простирается до центра сечения отливки. Это явление называется транскристаллизацией. Необходимое условие роста столбчатых кристаллов сводится к тому, что на фронте кристаллизации переохлаждение расплава  меньше интервала метастабильности

меньше интервала метастабильности  . Поэтому в сплаве перед растущими кристаллами не возникают центры кристаллизации, что обеспечивает беспрепятственный рост столбчатых кристаллов в направлении центра сечения отливки.

. Поэтому в сплаве перед растущими кристаллами не возникают центры кристаллизации, что обеспечивает беспрепятственный рост столбчатых кристаллов в направлении центра сечения отливки.

|

|

|

Остановка роста столбчатых кристаллов происходит в момент, когда на фронте кристаллизации начинает выполняться условие  . При этом в расплаве перед фронтом кристаллизации зарождаются и растут кристаллы, прекращающие направленный рост столбчатых кристаллов. В этом случае в центре отливки формируется зона равноосных, глобулярных кристаллов.

. При этом в расплаве перед фронтом кристаллизации зарождаются и растут кристаллы, прекращающие направленный рост столбчатых кристаллов. В этом случае в центре отливки формируется зона равноосных, глобулярных кристаллов.

Важнейшими характеристиками кристаллической структуры отливок являются: средний условный диаметр зерна в равноосной зоне  ; относительная протяженность столбчатой зоны

; относительная протяженность столбчатой зоны  ; относительная толщина столбчатого кристалла

; относительная толщина столбчатого кристалла  ; отношение наибольшего и наименьшего условного диаметра зерна в поперечном сечении равноосной зоны

; отношение наибольшего и наименьшего условного диаметра зерна в поперечном сечении равноосной зоны  .

.

Для большинства машиностроительных отливок для которых важнейшими эксплуатационными свойствами являются механические свойства, целесообразно обеспечивать получение мелкозернистого строения  при отсутствии столбчатой зоны. Для некоторых отливок, со специальными физическими свойствами, например, постоянных магнитов, наоборот, необходима транскристализационая структура.

при отсутствии столбчатой зоны. Для некоторых отливок, со специальными физическими свойствами, например, постоянных магнитов, наоборот, необходима транскристализационая структура.

Указанные выше характеристики кристаллического строения отливки определяются исходным состоянием жидкого сплава и теплофизическими и физико-химическими условиями его кристаллизации в литейной форме. Известно, что с увеличением скорости охлаждения увеличиваются переох-лаждения, при которых происходит кристаллизация, что приводит к уменьшению размера зерна. Однако возможности управления кристаллической структурой с помощью регулирования теплового потока от отливки в форму ограничены. С одной стороны, увеличение скорости охлаждения, например, путем применения более теплопроводных илиохлаждаемых форм приводит к увеличению перепада температур по сечению отливки и усилению неравномерности кристаллической структуры (увеличению  ).

).

|

|

|

Следствием этого является зависимость механических свойств отливок от толщины её стенок, а также неравномерность механических свойств по сечению отливки. Чембольше толщина стенки, тем меньше скорость охлаждения её центральных участков. Поэтому в поверхностных слоях механические свойства всегда выше, чем в центральных и с ростом толщиныстенки механические свойства отливок уменьшаются.

С другой стороны для толстостенных реальных отливок невозможно на практике в значительных пределам изменять скорость кристаллизация чисто теплофизическим путем.

Известно, что кристаллическая структура в значительной мере определяется кристаллизационными параметрами расплава: скоростью возникновения центров кристаллизации (СВЦК), линейной скоростью роста кристаллов (ЛСР) и интервалов метастабильности сплава по зарождению. СВЦК и ЛСР зависят не только от переохлаждения, но и от состояния жидкого сплава, наличия в нём нерастворимых и растворимых примесей, а также его теплофизических и физико-химических свойств. В первом приближении для скорости возникновения центров кристаллизации n и линейной скорости роста V можно написать следующие уравнения, связывающие их о переохлаждением

(1.1)

(1.1)

(1.2)

(1.2)

где величины  и

и  являются характеристиками кристаллизационной способности жидкого сплава.

являются характеристиками кристаллизационной способности жидкого сплава.

Аналитическое определение  и

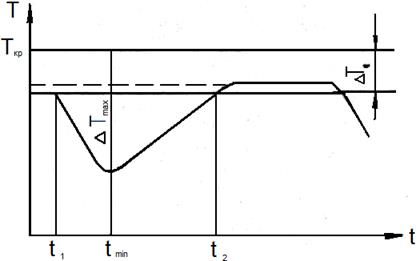

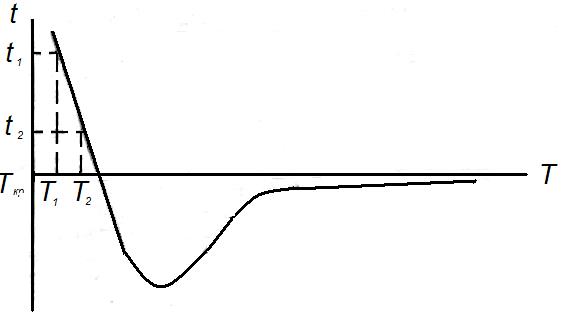

и  , а также их определение в прямых экспериментах, основанных на непосредственном измерении V и n, практически невозможно. Для их оценки можно использовать результаты экспериментов, по снятию термических кривых охлаждения объемно затвердевающих отливок из исследуемого сплава, а также измерению их среднего диаметра зерна. Вид кривой охлаждения показан на рис. 1.1

, а также их определение в прямых экспериментах, основанных на непосредственном измерении V и n, практически невозможно. Для их оценки можно использовать результаты экспериментов, по снятию термических кривых охлаждения объемно затвердевающих отливок из исследуемого сплава, а также измерению их среднего диаметра зерна. Вид кривой охлаждения показан на рис. 1.1

Для оценки связи величины максимального переохлаждения

и среднего размера зерна

и среднего размера зерна  с параметрами

с параметрами  и

и  применительно к алюминиевым расплавам можно написать следующие формулы

применительно к алюминиевым расплавам можно написать следующие формулы

, (1.3)

, (1.3)

|

Рисунок 1.1.-Вид температурной кривой охлаждения металла при его объёмной кристаллизации

(1.4)

(1.4)

где  и

и  – некоторые безразмерные коэффициенты;

– некоторые безразмерные коэффициенты;

– температура равновесной кристаллизации;

– температура равновесной кристаллизации;

– температура среды;

– температура среды;

– интервал метастабильности по зарождению кристаллов;

– интервал метастабильности по зарождению кристаллов;

– коэффициент формы кристаллов;

– коэффициент формы кристаллов;

R – приведенный размер образца;

– коэффициент теплоотдачи в окружающую среду;

– коэффициент теплоотдачи в окружающую среду;

– теплопроводность расплава;

– теплопроводность расплава;

L – удельная теплота кристаллизации;

C – теплоемкость расплава.

Для сферической формы кристаллов  . Решая совместно уравнения (1.3) и (1.4), получаем формулы для расчета параметров

. Решая совместно уравнения (1.3) и (1.4), получаем формулы для расчета параметров  и

и

(1.5)

(1.5)

; (1.6)

; (1.6)

. (1.7)

. (1.7)

На параметр  существенно влияет содержание в сплаве тугоплав-ких нерастворимых примесей, имеющих изотропную со сплавом кристал-лическую структуру. Целенаправленное введение в расплав таких примесей с целью увеличения параметра

существенно влияет содержание в сплаве тугоплав-ких нерастворимых примесей, имеющих изотропную со сплавом кристал-лическую структуру. Целенаправленное введение в расплав таких примесей с целью увеличения параметра  и измельчения структуры называется модифицированием первого рода.

и измельчения структуры называется модифицированием первого рода.

Применительно к алюминию и его сплавам сильными модификаторами являются титан и цирконий. Образующиеся при выделении из расплава при кристаллизации интерметаллиды  и

и  имеют однотипную с алюминием кристаллическую структуру с близкими параметрами. Поэтому включения этих интерметаллидов, являясь затравками при кристаллизации, сильно увеличивают

имеют однотипную с алюминием кристаллическую структуру с близкими параметрами. Поэтому включения этих интерметаллидов, являясь затравками при кристаллизации, сильно увеличивают  .

.

При введении в расплав поверхностно-активных веществ, например Zn, применительно к алюминию приводит к уменьшению величины параметра  . Концентрируясь на поверхности растущего кристалла эти вещества затрудняют атомный обмен и снижают скорость роста кристалла. Как видно из формулы (1.3), при этом уменьшается размер зерна. Однако поверхностно-активные вещества выделяются также и на поверхности раз-дела активных изоморфных примесей с расплавом, затрудняя зарождение центров кристаллизации. Этот процесс, называемый отравлением включе-ний, приводит к уменьшению

. Концентрируясь на поверхности растущего кристалла эти вещества затрудняют атомный обмен и снижают скорость роста кристалла. Как видно из формулы (1.3), при этом уменьшается размер зерна. Однако поверхностно-активные вещества выделяются также и на поверхности раз-дела активных изоморфных примесей с расплавом, затрудняя зарождение центров кристаллизации. Этот процесс, называемый отравлением включе-ний, приводит к уменьшению  и увеличению размера зерна.

и увеличению размера зерна.

|

|

|

Иначе влияют на размер зерна примеси, растворимые в жидком и практически нерастворимые в твёрдом металле, например Ni по отношению к алюминию. Атомы этих примесейвыделяются на границе раздела кристалл-расплав и уменьшают  и линейную скорость роста V. При этом отравления активных изоморфных примесей не происходит.

и линейную скорость роста V. При этом отравления активных изоморфных примесей не происходит.

Модифицирование сплава с целью уменьшения  называется модифицированием второго рода.

называется модифицированием второго рода.

Каквидно из формулы (1.3), совместное проведение модифицирования первого и второго рода, приводящее к одновременному уменьшению Кv и увеличению Кn, является сильным средством измельчения зерна.

Следует отметить, что все методы, направленные на измельчение зерна, приводят к сокращению относительной протяжённости столбчатой зоны. Поэтому применение модифицирования первого и второго родов способствует уменьшению величины  .

.

Другие методы управления кристаллической структурой отливок рассмотрены на лекционных и практических занятиях.

2. МЕТОДИКА ПРОВЕДЕНИЯ РАБОТЫ

2.1. Описание экспериментальных установок и последовательности экспериментов

Эксперименты проводят в условиях чисто объёмного затвердевания при охлаждении с малым коэффициентом теплоотдачи  и при объёмно-последовательной кристаллизации в песчаных и металлических формах.

и при объёмно-последовательной кристаллизации в песчаных и металлических формах.

2.1.1. Методика проведения экспериментов при чисто объёмном затвердевании

При чисто объемном затвердевании кристаллизация происходит путем зарождения и роста кристаллов во всём объёме жидкого металла. Оно имеет место при малых значениях критерия  :

:

|

|

|

,

,

где  – коэффициент теплопроводности металла.

– коэффициент теплопроводности металла.

При этом можно пренебречь перепадом температур по объёму охлаждающегося металла.

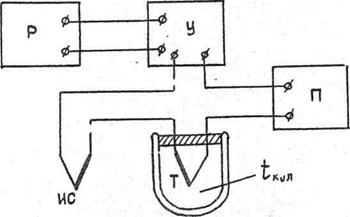

В экспериментах технически чистый алюминий (А96 или А97) расплавляют в цилиндрическом алундовом тигле, доводят расплав до необходимой температуры, а затем охлаждают вместе с печью или на воздухе (в любом случае должна быть обеспечена объёмная кристаллизация образца). Для измерения температуры и записи температурной кривой кристаллизации по центру образца устанавливают термопару ХА с открытым спаем. На рис. 2.1 показана схема установки для записи термограммы охлаждения сплава.

Избыточная часть сигнала с термопары гасится противоположным по полярности напряжением, поступающим с высокоточного потенциометра П. Оставшийся полезный сигнал поступает на усилитель У, где усиливается до приемлемой для регистрами на регистрирующем приборе Р (графопостроителе) величины. Для привязки термограмм к абсолютной температурной шкале холодный спай термопары помещен в термостат Т с известной температурой.

|

Рисунок 2.1 – Схема установки дли записи термограмм

|

В результате проведения эксперимента получают температурные кривые неизотермической объёмной кристаллизации. Критерий

вычисляется по двум точкам на температурной кривой вблизи точки начала кристаллизации:

вычисляется по двум точкам на температурной кривой вблизи точки начала кристаллизации:

Рисунок 2.2 – Схема нахождения критерия Био

Критерий  вычисляют по формуле:

вычисляют по формуле:

где

.

.

Отливку извлекают из тигля и из средней по высоте части вырезают темплет, из которого изготовляют шлиф для исследования макроструктуры. Методика приготовления шлифов и исследования макроструктуры рассмотрена при изучении курса "Материаловедение и термическая обработка металлических материалов" и поэтому здесь не описывается. По термическим кривым определяют величину  как расстояние от ординаты минимальной точки на температурной кривой до продолжения температурной стоянки (на рис. 1.1.показано штрихами).

как расстояние от ординаты минимальной точки на температурной кривой до продолжения температурной стоянки (на рис. 1.1.показано штрихами).

Эксперименты выполняют при двух диаметрах тигля, т.е. при двух значениях Био  и

и  ,а также на чистом исходном алюминии, алюминии с добавками Тi (0,1; 0,15 и 0,2 %),с добавками Zn (0,1 и 0,2 %), с добавками Ni (0,1 и 0,2 %) и совместным вводом 0,15 %Ti и 0,2Ni. В каждом эксперименте изготовляют по две отливки.

,а также на чистом исходном алюминии, алюминии с добавками Тi (0,1; 0,15 и 0,2 %),с добавками Zn (0,1 и 0,2 %), с добавками Ni (0,1 и 0,2 %) и совместным вводом 0,15 %Ti и 0,2Ni. В каждом эксперименте изготовляют по две отливки.

2.1.2. Методика проведения экспериментов при объёмно-последова-тельном затвердевании

Эксперименты проводятся путем заливки приготовленного алюминиевого расплава в песчаную и металлическую форму. Изготовляемые отливки представляют собой цилиндры диаметром 60 мм и высотой 80 мм. Для компенсации усадочной раковины сверху предусматриваются прибылиФ80 мм и высотой 45 мм. При литье в металлические формы прибыль следует оклеить асбестом,поверхность формы покрыть слоем краски набазе окиси цинка.

В начале работы готовятся навески чистого алюминия иалюминия с модификациями, виды и количество которых указаны выше. Затем изготовляются по моделямпесчаные формы и осуществляется подготовка кокилей (окраска иоклейка прибылей асбестом, сборка).

После заливки и затвердевания металла отливки удаляются из формы. Из отливок вырезаются темплеты для исследования макроструктуры.

2.2. Обработка результатов экспериментов.

При исследовании объёмной кристаллизации для каждого состава расплава (без модификаторов и с модификаторами)определяют величины  и

и  и по формулам (1.5) и (1.6) рассчитывают параметры

и по формулам (1.5) и (1.6) рассчитывают параметры  и

и  . Результаты экспериментов и расчетов сводят в таблицу типа табл. 2.1.

. Результаты экспериментов и расчетов сводят в таблицу типа табл. 2.1.

Таблица 2.1 – Экспериментальные и расчетные данные при объёмной

кристаллизации расплава алюминия

| № эксперимента |  см см

|  ,К ,К

|  ,см ,см

|

|  , ,

|  , ,

|

| Средние значения |

На основании полученных данных делают выводы о влиянии критерия  и ввода модификаторов на размер зерна и переохлаждение

и ввода модификаторов на размер зерна и переохлаждение  .

.

При исследовании кристаллической структуры отливок, полученных в песчаных и металлических формах, для каждого состава расплава определяют относительную протяжённость столбчатой зоны  , средний диаметр зерна

, средний диаметр зерна  и отношение

и отношение  для зерен в равноосной зоне. Результаты экспериментов сводят в таблицы типа табл. 2.2. В таблицах приводят также данные по числу зерен на квадратный сантиметр шлифа.

для зерен в равноосной зоне. Результаты экспериментов сводят в таблицы типа табл. 2.2. В таблицах приводят также данные по числу зерен на квадратный сантиметр шлифа.

На основании полученных данных делают вывод о влиянии теплофизических условий и модификаторов на параметры кристаллического строения отливок.

Таблица 2.2 – Экспериментальные данные при объёмно-последовательной кристаллизации отливок из алюминия в песчаной (или металлической) форме

| № эксперимента | R,см |

|  , ,

|  ,см ,см

|  ,см ,см

|  ,см ,см

|

|

| | | |||||||

| Средние значения |

2.3. Содержание отчета

1. Формулировка цели работы.

2. Эскиз и описание экспериментальных установок.

3. Описание основных теоретических сведений об управлении кристаллическим строением отливок.

4. Краткое описание методик эксперимента.

5. Результаты экспериментов.

6. Анализ и интерпретация полученных результатов.

3. ВОПРОСЫ ДЛЯ КОЛЛОКВИУМА

1. Параметры самопроизвольной и несамопроизвольной кристаллизации (СВЦК и ЛСР).

2. Зависимость СВЦК и ЛСР от переохлаждения.

3. Модифицирование первого рода.

4. Модифицирование второго рода.

5. Формирование зоны замороженных кристаллов, столбчатой зоны и зоны равноосных кристаллов.

6. Способы управления кристаллической структурой отливок.

7. Экспериментальные установки и методики проведения экспериментов.

8. Требования техники безопасности при выполнении работы.

2015-08-21

2015-08-21 1066

1066