Цель работы: экспериментально установить закономерности нарастания твердой фазы при затвердевании отливок. Исследовать зависимость кинетики и продолжительности затвердевания отливки от некоторых технологических факторов.

I. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

Кинетика и характер затвердевания сплава оказывают существенное влияние на процессы, происходящие при формировании отливки: питание отливки и образование усадочных дефектов, формирование кристаллической структуры и процессы ликвации, газовыделение и образование газовых раковин и пористости и т.д. Поэтому исследование и расчет кинетики затвердевания является одним из важнейших вопросов теории и практики литейных процессов.

1.1. Аналитические методы исследования затвердевания

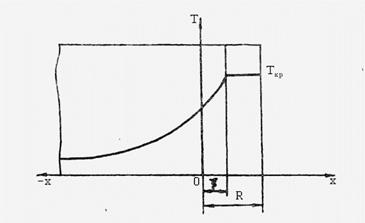

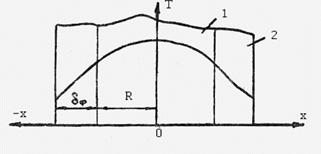

Аналитическое исследование затвердевания отливок связано с решением системы дифференциальных уравнений теплопроводности и краевых условий при наличии фазового перехода из жидкого в твердое. Впервые аналогичную задачу удалось решить австрийскому математику Стефану при исследовании процесса образования льда в северных морях. Условия теплообмена в этих процессах резко отличаются от условий при затвердевании сплава в литейных формах: жидкая фаза имеет полубесконечную протяженность, температура на поверхности теплообмена постоянна и температура жидкости равна температуре кристаллизации. Метод решения Стефана был применен Шварцем для исследования затвердевания плоской отливки в полунеограниченной форме при температуре заливки равной температуре кристаллизации. В соответствии с рис.1 система дифференциальных уравнений и краевых условий для данного случая имеет вид.

I. Дифференциальное уравнение теплопроводности для затвердевшей корки металла

. (1)

. (1)

II. Дифференциальное уравнение теплопроводности для формы

. (2)

. (2)

|

Рисунок 1 – Схема к уравнениям (1 – 9)

|

Рисунок 2 – Кинетическая кривая затвердевания плоской отливки, залитой без перегрева в полуограниченной форме

III. Граничные условия:

1. На наружной поверхности формы ( ) тепловой поток равен нулю

) тепловой поток равен нулю

(3)

(3)

2. На поверхности контакта отливки и формы (x = R) температуры формы и отливки равны, а также равны тепловые потоки через границу от отливки и от границы в форму

. (4),(5)

. (4),(5)

3. На фронте затвердевания температура равна температуре кристаллизация и тепловой поток, в твердую корку равен теплоте кристаллизации, выделяющейся в единицу времени на единицу площади фронта кристаллизации:

(6)

(6)

(7)

(7)

IV. Начальные условия

(8)

(8)

(9)

(9)

В системе уравнений (1–9) приняты следующие обозначения:

и

и  – температуры металла и формы;

– температуры металла и формы;

и

и  – коэффициенты температуропроводности соответственно металла и формы;

– коэффициенты температуропроводности соответственно металла и формы;

и

и  – коэффициенты теплопроводности соответственно металла и формы;

– коэффициенты теплопроводности соответственно металла и формы;

– толщина затвердевшего слоя металла;

– толщина затвердевшего слоя металла;

и

и  – удельная теплота кристаллизации металла и плотность твердого металла;

– удельная теплота кристаллизации металла и плотность твердого металла;

– начальная температура формы;

– начальная температура формы;

– температура кристаллизации металла;

– температура кристаллизации металла;

– время.

– время.

Можно показать, что уравнениям (1) и (2), а также граничному условию (3) удовлетворяют следующие формулы для расчета температур металла и формы:

(10)

(10)

, (11)

, (11)

где  – постоянные коэффициенты.

– постоянные коэффициенты.

Используя формулы (10,11) при написании граничных условий (4,5,6) и начального условия (8), получаем систему уравнений для определения коэффициентов  . При этом следует учесть, что

. При этом следует учесть, что

;

;  и

и  .

.

Решая полученные уравнения, находим

; (12)

; (12)

; (13)

; (13)

; (14)

; (14)

; (15)

; (15)

Из последнего уравнения следует, что аргумент у  не должен зависеть от времени, так как правая часть уравнения постоянна.

не должен зависеть от времени, так как правая часть уравнения постоянна.

Для этого необходимо, чтобы

, (16)

, (16)

где m – коэффициент затвердевания.

Это широко известный закон "квадратного корня". С учетом формулы (16) уравнение (15) принимает вид:

. (17)

. (17)

Решая систему уравнений (12, 13, 14, 17) находим величины для коэффициентов  . С учетом найденных величин

. С учетом найденных величин  и

и  формула (10) для расчета температуры в твердой корке принимает вид:

формула (10) для расчета температуры в твердой корке принимает вид:

, (18)

, (18)

где  - коэффициент аккумуляции тепла металлом;

- коэффициент аккумуляции тепла металлом;

- коэффициент аккумуляции тепла формой.

- коэффициент аккумуляции тепла формой.

Для определения коэффициента затвердевания из условия (7) с использованием формулы (18) для выражения  получаем следующее трансцендентное уравнение:

получаем следующее трансцендентное уравнение:

. (19)

. (19)

Первое приближение величины m получают, приняв  ввиду малости коэффициента m и разложив в ряд функцию

ввиду малости коэффициента m и разложив в ряд функцию  . Разложение функции

. Разложение функции  в ряд имеет вид:

в ряд имеет вид:

.

.

Если все члены, кроме первого, отбросить, то

.

.

С учетом этих допущений уравнение (19) превращается в квадратное, решение которого имеет вид:

. (20)

. (20)

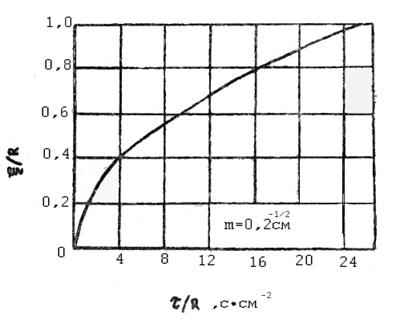

Более точное значение m получается при графическом решении уравнения (19). Вид кинетической кривой затвердевания отливки в указанных условиях показан на рис.2.

В случае если отливка полуограниченная ( ), то аналогично можно получить формулу вида (16) и при температуре заливки сплава, большей температуры кристаллизации.

), то аналогично можно получить формулу вида (16) и при температуре заливки сплава, большей температуры кристаллизации.

Формула (16) привлекает литейщиков своей простотой. Однако следует понимать, что она строго справедлива для плоской отливки (одномерная задача) затвердевающей в полуограниченной форме при температуре заливки, равной температуре кристаллизации. Дня приближенного учета перегрева сплава Н. Хворинов предложил в формулу (20) под корнем вместо L поставить выражение:

,

,

где  – теплоемкость сплава в жидком состоянии;

– теплоемкость сплава в жидком состоянии;

– температура заливки.

– температура заливки.

Одним из методов приближенного распространения формулы (16) для отливок произвольной конфигурации является применение правила Н. Хворинова:

, (21)

, (21)

где  – приведенный размер толщины затвердевшей корки;

– приведенный размер толщины затвердевшей корки;

V – объем затвердевшей корки;

– поверхность охлаждения затвердевшей корки.

– поверхность охлаждения затвердевшей корки.

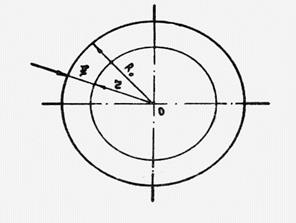

Для цилиндрической отливки (при  ) в соответствии с рис. 3

) в соответствии с рис. 3

. (22)

. (22)

С учетом формулы (22) формула (21) для цилиндрической отливки принимает вид:

.

.

После преобразования получаем:

. (23)

. (23)

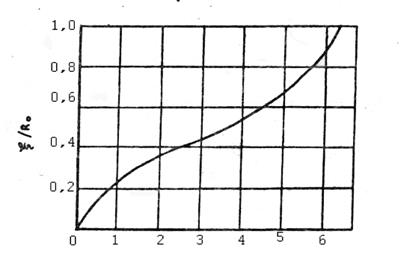

Кинетическая кривая, рассчитанная по этой формуле для цилиндрической отливки при  , приведена на рис. 4.

, приведена на рис. 4.

1.2. Математическая модель затвердевания цилиндрической отливки в неокрашенной металлической форме

В соответствии с рис. 5 применяя для всех зон отливки одно уравнение теплопроводности, можно написать следующую систему уравнений, описывающую затвердевание отливки.

(24)

(24)

|

Рисунок 3 – Схема к выводу формулы (23) для цилиндрической отливки

|

Рисунок 4 – Кинетическая кривая затвердевания цилиндрической отливки ( )

)

(25)

(25)

|

Рисунок 5 – Расчетная схема затвердевания отливки

(26)

(26)

(27)

(27)

(28)

(28)

; (29)

; (29)

. (30)

. (30)

В системе (24–30) приняты следующие обозначения:

– функция Кирхгофа для сплава;

– функция Кирхгофа для сплава;

– теплоемкость и плотность сплава как функции температуры;

– теплоемкость и плотность сплава как функции температуры;

– температура сплава;

– температура сплава;

– температура материала формы;

– температура материала формы;

– функция Гудмена для сплава;

– функция Гудмена для сплава;

– коэффициент теплопроводности сплава как функция температуры;

– коэффициент теплопроводности сплава как функция температуры;

– толщина стенки формы;

– толщина стенки формы;

– температура заливки сплава;

– температура заливки сплава;

– коэффициент температуропроводности формы.

– коэффициент температуропроводности формы.

Как следует из системы (24–30) температурное поле в системе «отливка – форма» для данного сплава и материала формы зависит от следующих факторов:  Для описания кинетики затвердевания отливки примем формулу

Для описания кинетики затвердевания отливки примем формулу

(31)

(31)

полученную из (23) делением обоих частей равенства на R. Кинетический коэффициент в соответствии со сказанным выше будет функцией следующих факторов:  т.е.

т.е.

(32)

(32)

Конкретный вид функции (32) можно найти в результате численного решения системы (24–30) на ЭВМ или, обобщая экспериментальные данные.

Система (24–30) справедлива при условии плотного контакта затвердевающей отливки с поверхностью формы. Как известно из опыта через некоторое время после начала затвердевания отливки вследствие деформации формы между отливкой и формой образуется газовый зазор, который затрудняет теплопередачу и уменьшает величину коэффициента m. Однако с увеличением давления прилагаемого к расплаву, зазор уменьшается, а приперепаде давлений превышающем 0,03 МПа, им можно пренебречь.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В данной работе предусмотрено экспериментальное исследование кинетики затвердевания металлов и сплавов на примере затвердевания цилиндрических отливок из олова и оловянно-цинковых сплавов, залитых в металлическую форму.

Физические свойства олова и сплава (Sn –80 %, Zn –20%) приведены в таблице 1.

Таблица 1

| Расплав |

|

|

|

|

|

|

|

| Олово | - | - | 0,653 | 7,3 | 59,6 | 1,47 | |

| Сплав (80%Sn,20%Zn) | - | 0,756 | 7,27 | 71,4 | 1,47 |

В табл.1  - температура ликвидуса, а

- температура ликвидуса, а  - температура солидуса сплава.

- температура солидуса сплава.

2.1. Методика проведения работы

2.1.1. Описание установки и методика обработки данных.

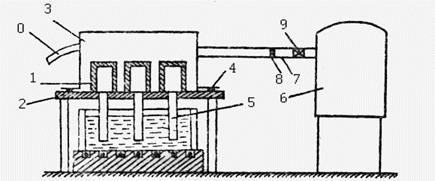

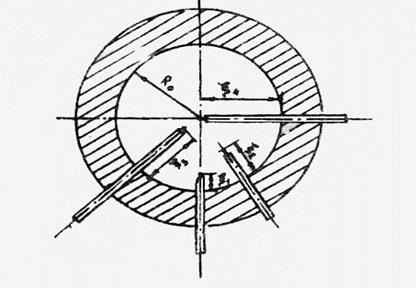

Схема экспериментальной установки приведена на рис.6. Заполнение трех цилиндрических форм (I) сплавом осуществляется вакуумным всасыванием. Формы установлены на опорной плите (2)

|

Рисунок 6 – Схема экспериментальной установки

1 – цилиндрические формы; 2 – опорная плита; 3 – камера;

4 – резиновые уплотнители; 5 – металлопровод; 6 – ресивер;

7 – шланг; 8 – диафрагма; 9 – кран; 10 – шланг

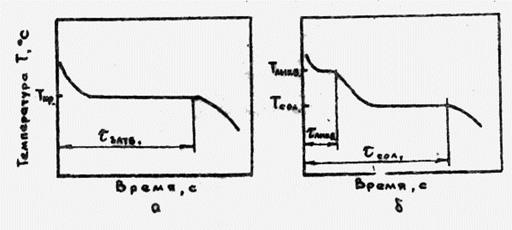

Формы установлены на опорной плите (2) и закрыты камерой (3), плотно укрепленной через резиновые уплотнители (4) к плите (2). Под плитой (2) установлены тигель и печь сопротивления. Металл из тигля через два металлопровода (5) под действием перепада давлений на расплав, возникающего путем создания разрежения в камере (3), поступает в полости форм. После затвердевания отливок камера соединяется с атмосферой и расплав сливается из металлопроводов в тигель. Для измерения температур в форме устанавливается 4 термопары. Схема установки спаев термопар приведена на рис. 7. Вид термических кривых охлаждения приведен на рис. 8. По термическим кривым находят время прохождения данной точки сечения отливки фронтом солидуса  , и ликвидуса

, и ликвидуса  , для сплава и фронтом затвердевания

, для сплава и фронтом затвердевания  для металла. Величину

для металла. Величину  определяют как время окончания температурной стоянки при температуре солидуса, а величину

определяют как время окончания температурной стоянки при температуре солидуса, а величину  - как время, соответствующее точке перегиба или окончание температурной стоянки при температуре ликвидуса.

- как время, соответствующее точке перегиба или окончание температурной стоянки при температуре ликвидуса.  - время, соответствующее концу температурной кривой при температуре кристаллизации металла. Величины

- время, соответствующее концу температурной кривой при температуре кристаллизации металла. Величины  ,

,  , и

, и  заносят в табл. 2.

заносят в табл. 2.

Обработку экспериментальных данных проводят по методу наименьших квадратов. Для этого зависимость (23) преобразуют к виду:

, (33)

, (33)

где  . (34)

. (34)

Коэффициент m определяем таким образом, чтобы сумма квадратов отклонений экспериментальных рассчитанных по формуле (33) значений Y была минимальной.

Отсюда

(35)

(35)

Результаты обработки данных и значений m сводятся в табл.2. В экспериментах варьируют следующие факторы:  и

и  . Фактор

. Фактор  во всех опытах поддерживается одинаковым. Уровни и интервалы варьирования факторов приведены в табл.3 и 4.Радиус отливки во всех экспериментах принят равным 3 см, а толщина формы варьируется в соответствии с изменением отношения

во всех опытах поддерживается одинаковым. Уровни и интервалы варьирования факторов приведены в табл.3 и 4.Радиус отливки во всех экспериментах принят равным 3 см, а толщина формы варьируется в соответствии с изменением отношения  .Эксперимент спланирован по матрице

.Эксперимент спланирован по матрице  . Условия экспериментов приведены в табл.3 и 4. Зависимость коэффициентов m от факторов находят в виде уравнения регрессии:

. Условия экспериментов приведены в табл.3 и 4. Зависимость коэффициентов m от факторов находят в виде уравнения регрессии:

(36)

(36)

где  и

и  - кодированные значения факторов,

- кодированные значения факторов,

|

Рисунок 7 – Схема установки спаев термопар в полость формы

( )

)

|

Рисунок 8 – Вид температурных кривых охлаждения металла (а) и сплава (б)

где  – значение температуры заливки на среднем уровне;

– значение температуры заливки на среднем уровне;

– интервал варьирования температуры заливки;

– интервал варьирования температуры заливки;

– отношение температуры формы к радиусу отливки на, среднем уровне;

– отношение температуры формы к радиусу отливки на, среднем уровне;

– интервал варьирования

– интервал варьирования  .

.

В матрице (табл. 3 и 4) кодированные величины факторов имеют два значения: + 1 и -1. Кодированные величины факторов на средних уровнях равны нулю. Рассчитанные по изложенной выше методике значения величин  ,

,  и

и  заносят в табл. 3 и 4.В табл. 4 необходимо привести также данные по m, рассчитанные по формуле (20). Коэффициент

заносят в табл. 3 и 4.В табл. 4 необходимо привести также данные по m, рассчитанные по формуле (20). Коэффициент  находят по формуле

находят по формуле

.

.

Коэффициенты  находят по формуле

находят по формуле

где j=1;2;

– значение коэффициента m в j-м опыте;

– значение коэффициента m в j-м опыте;

– кодированное значение j-го фактора в i-m опыте, В табл. 3 и 4 сводятся рассчитанные по формуле (36) с учетом определенных коэффициентов регрессии-значения m. Рассчитанные по формуле (23) значения

– кодированное значение j-го фактора в i-m опыте, В табл. 3 и 4 сводятся рассчитанные по формуле (36) с учетом определенных коэффициентов регрессии-значения m. Рассчитанные по формуле (23) значения  вносятся в табл. 2.

вносятся в табл. 2.

Таблица 2 – Обработка экспериментальных данных по кинетике затвердевания отливок при  и

и

| № |  см см

|

| Сплав | Металл  , с , с

| Сплав | Металл,

| Сплав, m,

| Металл, m,

|  см,по формуле (23) см,по формуле (23)

| |||

, с , с

|  , с , с

|

|

| фронт ликв. | фронт сол. | |||||||

| 1. | ||||||||||||

| 2. | ||||||||||||

| 3. | ||||||||||||

| 4. | ||||||||||||

|

|

|

|

|

|

Для некоторых условий затвердевания сплава и металла (по указанию преподавателя) строят графики кинетических кривых, рассчитанных по формуле (23), с нанесенными экспериментальными значениями. Полученные уравнения регрессии вида (36) необходимо качественно интерпретировать. Значения  и

и  подставляются в соответствии с табл. 3 и 4.

подставляются в соответствии с табл. 3 и 4.

.

.

2.2. Последовательность выполнения работы

Эксперимент проводят на двух установках. На одной работают с оловом, на другой – со сплавом. Прежде всего, в соответствии с рис. 7 в формах устанавливают термопары. Затем формы собирают на плите (2) (см. рис. 6) установка предполагает одновременную работу с двумя формами с разными отношениями  .

.

В первом эксперименте изготовляют отливку диаметром 60 мм при температуре заливки на нижнем уровне. Во втором эксперименте опыт проводят на тех же отливках при температуре заливки на верхнем уровне. В третьем опыте заливают 2 формы для отливки диаметром 60 мм при температуре заливки на среднем уровне. Параллельные заливки двух форм позволяют оценивать воспроизводимость экспериментальных данных. После установки на плите (2) форм выводы термопар подсоединяют к контактным клеммам и устанавливают камеру (3), одновременно соединяя разъем проводом 6 контактных клемм термопар. При достижении температуры расплава в тигле (контролируется термопарой) заданного значения осуществляется заливка форм. Перед заливкой в ресивере (6) создается разрежение

где  – плотность олова в жидком состоянии;

– плотность олова в жидком состоянии;

Нм – высота металлопровода над зеркалом расплава в тигле;

Но – высота отливки.

Для заливки формы ресивер путем открытия крана (10) через шланг (7) соединяется с камерой (3). Скорость заливки регулируется диафрагмой (8) (диаметр диафрагмы устанавливает преподаватель). После выдержки отливки (время слива устанавливает преподаватель) камера через шланг 10 соединяется с атмосферой. После этого снимается камера, разбираются формы и извлекаются отливки. Поверхность форм после их остывания очищается щеткой и осуществляется проведение эксперимента при другой температуре заливки в том же порядке. После окончания работы выключается печь, плита поднимается до тех пор, пока нижние концы металлопровода не поднимутся выше тигля. Внутренние и наружные поверхности металлопровода очищаются от остатков расплава.

2.3. График выполнения работ

В лаборатории имеется две экспериментальные установки, одна для работы с оловом, вторая со сплавом. Кроме этого имеется три комплекта кокилей (в комплект входит два кокиля с  ,равной 3 см, и по одному с

,равной 3 см, и по одному с  ,равной 1,5 и 4,5 см). Одновременно работает шесть студентов, разделенных на три бригады по два человека в каждой. Каждой бригаде выделяется один комплект кокилей и комплект термопар (24 штуки). Студенты устанавливают термопары в формы, готовят их к заливке, и поочередно каждая бригада работает на установке. Каждая бригада работает выполняет эксперимент либо на олове, либо на сплаве, обменивается экспериментальными данными.

,равной 1,5 и 4,5 см). Одновременно работает шесть студентов, разделенных на три бригады по два человека в каждой. Каждой бригаде выделяется один комплект кокилей и комплект термопар (24 штуки). Студенты устанавливают термопары в формы, готовят их к заливке, и поочередно каждая бригада работает на установке. Каждая бригада работает выполняет эксперимент либо на олове, либо на сплаве, обменивается экспериментальными данными.

Преподаватель может изменить условия эксперимента, приведенные в табл. 3 и 4. Перед проведением лабораторной работы проводится коллоквиум в рамках контроля за индивидуальной работой студентов по изучению раздела «Затвердевание отливок» и методики организации эксперимента. Вторая половина подгруппы выполняет работу №1 «Жидкотекучесть металлов и сплавов».

2.4. Основные требования техники безопасности

1. При сборке форм обращать внимание на плотность соединения полуформ и крепления формы к поддону во избежание прорыва металла в камеру.

2. Перед снятием камеры соединить ее с атмосферой (через шланг снятием струбцин) и установить давление в камере, равное атмосферному.

3. Разборку форм и извлечение отливок осуществлять с использованием рукавиц и щипцов.

4. Категорически запрещается охлаждать форму водой.

5. При обслуживании печи соблюдать общие правила электробезопасности.

2.5. Требования к отчету

Отчет по работе должен содержать формулировку цели работы, теоретические положения, описание установки и последовательность проведения работы. Результаты работы должны быть представлены в виде таблиц 2, 3 и 4 и графиков в координатах  –

–  ,

,  –

–  ,

,  –

–  .В отчете привести уравнение регрессии (26)с учетом определенных коэффициентов регрессии, а также кинетическую формулу (23).

.В отчете привести уравнение регрессии (26)с учетом определенных коэффициентов регрессии, а также кинетическую формулу (23).

Необходимо провести сравнительный анализ особенностей затвердевания металла и сплавов.

Таблица 3 – Данные по коэффициенту затвердевания олова

| № |  , ,

|

|

|

|

|

| m,  (по ур.35)

(по ур.35)

| m,  (по ур.20)

(по ур.20)

| m,

|

| 1. | 1,5 | 4,5 | +1 | +1 | +1 | ||||

| 2. | 0,5 | 1,5 | +1 | -1 | -1 | ||||

| 3. | 1,5 | 4,5 | -1 | +1 | -1 | ||||

| 4. | 0,5 | 1,5 | -1 | -1 | +1 | ||||

| 5. | 1,0 | 3,0 |

Таблица 4 – Данные по коэффициенту затвердевания сплава

| № |  , ,

|

|

|

|

|

| m,  (по ур.35)

(по ур.35)

| m,  (по ур.20)

(по ур.20)

| m,

|

| 1. | 1,5 | 4,5 | +1 | +1 | +1 | ||||

| 2. | 0,5 | 1,5 | +1 | -1 | -1 | ||||

| 3. | 1,5 | 4,5 | -1 | +1 | -1 | ||||

| 4. | 0,5 | 1,5 | -1 | -1 | +1 | ||||

| 5. | 1,0 | 3,0 |

Вопросы к коллоквиуму

1. Написать систему уравнений и кривых условий для затвердевания плоской отливки в полуограниченной форме при заливке металла без перегрева.

2. Какой вид имеют формулы для расчета температуры в форме и отливке для указанных выше условий?

3. Получить формулу квадратного корня.

4. Для каких условий справедлив закон квадратного корня.

5. От каких факторов зависит коэффициент затвердевания.

6. В чем состоит правило Хворинова для учета конфигурации отливки?

7. В чем состоит правило Хворинова для учета перегрева металла?

8. Получить с помощью правила Хворинова закон затвердевания цилиндрической отливки.

9. Что такое эффективная удельная теплоемкость сплава.

10. Написать систему уравнений и краевых условий для затвердевания цилиндрической отливки в металлической форме.

11. Какие основные факторы определяют кинетику затвердевания сплава?

12. Какой вид имеет диаграмма состояния Sn-Zn?

13. Рассказать об устройстве экспериментальной установки.

14. Методика обработки данных по термическим кривым.

2015-08-21

2015-08-21 2424

2424