Редуктором называется закрытая зубчатая передача, предназначенная для понижения угловой скорости ведомого вала по сравнению с ведущим. Уменьшение угловой скорости сопровождается увеличением вращающего момента на ведомом валу. Для редуктора значения передаточного отношения и передаточного числа совпадают.

На схемах редукторов будем обозначать: входной — быстроходный вал, к которому присоединяется вал двигателя, цифрой 1, а выходной — тихоходный вал — цифрой 2.

Редукторы бывают одно- и многоступенчатые. Передаточное число многоступенчатого редуктора равно произведению передаточных чисел отдельных ступеней

un = u1 · u2 · u3 … un.

Передаточное число редуктора с одной ступенью в виде цилиндрической пары колес обычно не превышает иmax = 8. Для конических косозубых передач umaх = 5: 6. Двухступенчатые редукторы имеют большие передаточные числа, но не выше и = 18. При u от 31,5 до 400 делают трехступенчатые редукторы. Редукторы с числом степеней больше трех встречаются довольно редко.

|

|

|

Редукторы с большими передаточными числами будут рассматриваться в последующих главах.

Редукторы проектируют или специально для данной машины, или используют серийно выпускаемые, предназначенные для установки в самых различных машинах.

Серийные редукторы выбирают по каталогам заводов-изготовителей в соответствии с передаваемым моментом и передаточным числом.

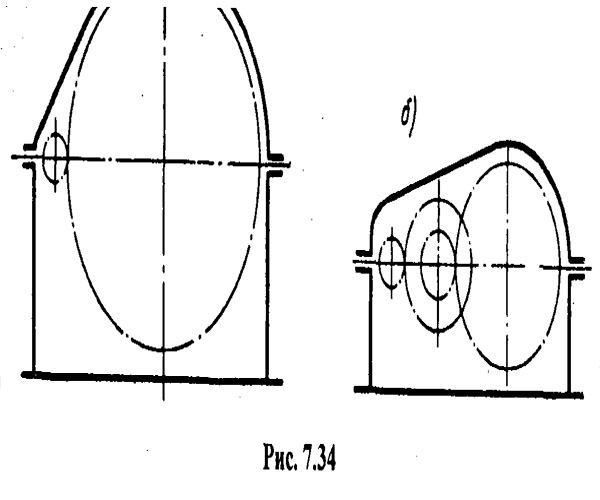

Использование редукторов с меньшим числом ступеней предпочтительнее, но одноступенчатые редукторы имеют большие размеры по сравнению с многоступенчатыми, что видно из сравнения схем двух редукторов с передаточным числом и = 8 одинакового передаваемого момента (рис. 7.34, а, б).

Одноступенчатые редукторы с цилиндрическими колесами обычно имеют горизонтальное расположение валов. Колеса могут быть с прямыми, косыми или шевронными зубьями. Корпуса редукторов чаще всего изготовляют литыми чугунными, реже — сварными стальными. Валы зубчатых передач редукторов монтируют на подшипниках качения или скольжения. Последние применяются в редукторах тяжелого машиностроения.

Несимметричное расположение зубчатых колес относительно опор приводит к неравномерному, распределению передаваемой силы по длине зуба. В схеме с раздвоенной ступенью более нагруженное тихоходное колесо расположено относительно опор симметрично. Для равномерного распределения нагрузки между параллельно работающими колесами тихоходной ступени винтовые линии зубьев колес, установленных на одном валу, делают противоположного направления. Устройство опор в этом случае должно позволять некоторое осевое смещение одного из двух валов.

|

|

|

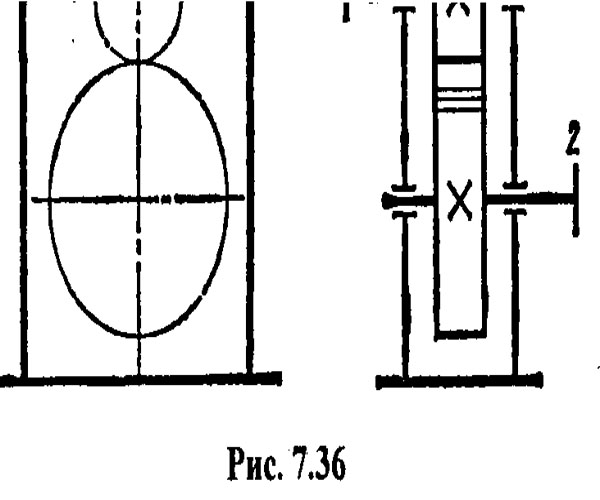

Редукторы выпускают в горизонтальном (см. рис. 7.34) и в вертикальном (рис. 7.36) исполнении или с наклонным расположением плоскости осей валов.

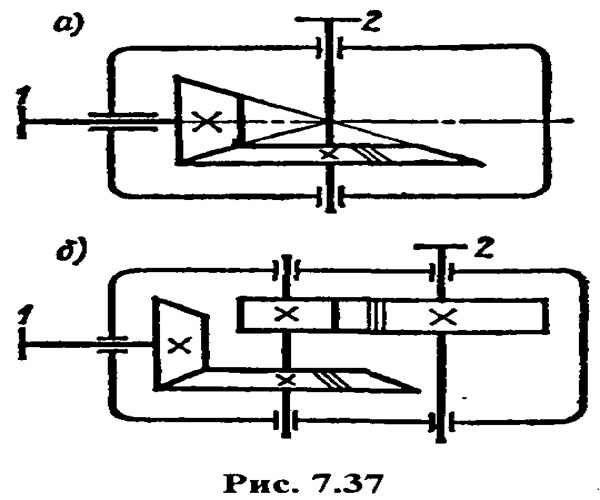

В тех случаях, когда необходимо передавать вращающий момент между валами со взаимно перпендикулярным расположением осей, применяют одно- или двухступенчатые конические редукторы (рис. 7.37, а).

Передаточные числа таких редукторов с прямозубыми коническими колесами не превышают

и = 4, а при косых и криволинейных зубьях — не более и = 5 (в редких случаях и = 6). При больших передаточных числах применяют коническо-цилиндрические редукторы (рис. 7.37, б).

Конструкция редуктора (схема расположения колес и валов, общее передаточное число и др.) определяется в каждом частном случае его назначением.

Пример 7.1. Рассчитать основные параметры и размеры открытой прямозубой одноступенчатой цилиндрической передачи. Мощность на ведущем валу Р2 = 15 кВт, угловая скорость ведомого вала ω2 = 25 рад/с, передаточное число передачи и = 3. Передача нереверсивная, нагрузка постоянная. Технический ресурс передачи Lh = 2000 ч. Валы устанавливают на шариковых опорах, расположение зубчатых колес — консольное.

Вращающие моменты на валах

T2= P2/ω2 = 15 · 103/25 = 600 Н·м; T1 = Т2/и = 600/3 = 200 Н·м.

Определим заданное число циклов ведомого вала при

n2 = 30ω2/π = 30·25/л = 240 мин -1;

Nk = 60n2Lh = 60 · 240 · 2000 = 29 · 106 циклов.

Учитывая, что передача открытая и не быстроходная, в качестве материала принимаем для шестерни и колеса сталь 45 с различной термообработкой, а именно:

для шестерни — улучшение, средняя твердость H1 = 210 НВ;

для колеса — нормализация, средняя твердость Н2 = 180 НВ. Определим допускаемые напряжения при изгибе по формуле

σF = σF limbYAYN / SF,

где σF limb = 1,75 Ннв (табл. 7.8), YA = 1 (передача нереверсивная), YN = 1 (так как Nk > NFlim = 4· 106), SF = 1,7. Тогда

= 1,75 · 210 · 1 · 1/1,7 = 216 МПа;

= 1,75 · 210 · 1 · 1/1,7 = 216 МПа;

= 1,75 · 180 · 1 · 1/1,7 = 185 МПа.

= 1,75 · 180 · 1 · 1/1,7 = 185 МПа.

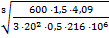

Определяем модуль зубьев, приняв коэффициент ширины венца ψbd = 10/z1 = 10/20 = 0,5 и по графику 1 на рис. 7.23, установив коэффициент неравномерности нагрузки КFβ = 1,5. Тогда при YF1 = 4,09

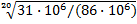

m = 1,4  = 1,4

= 1,4  = 0,00427 м = 4,27 мм.

= 0,00427 м = 4,27 мм.

Принимаем стандартный модуль т = 4,5 мм.

Определяем основные геометрические размеры передачи (см. рис. 7.6):

диаметры делительных окружностей

d1 =mz1 = 4,5 · 20 = 90 мм;

d2 = mz2 = 4,5 · 60 = 270 мм;

диаметры вершин зубьев

da1 = d1 + 2m = 90 + 2 · 4,5 = 99 мм;

da2 = d2 + 2m = 270 + 2 · 4,5 = 279 мм;

Межосевое расстояние

a = (dl+d2)/2 = (90 + 270)/2 = 180 мм;

Ширина венца: колеса b2 = ψbd d1 = 0,5 · 90 = 45 мм; шестерни b1 = b2 + 5 = 45 + 5 = 50 мм. Вычислим окружную скорость зубчатых колес

ν = ω1 d1/2 = 75 · 90 · 10-3/2 = 3,38 м/с.

Коэффициенты формы зуба

YF1 = 4,09; YF2 = 3,62.

Тогда:

для шестерни [σF1]/YF1 = 216/4,09 = 52,8;

для колеса [σF2]/YF2 = 185/3,62 = 51,1.

Зубья колеса на изгиб менее прочны.

Окончательно проверим зубья колеса на изгиб по формуле

σF = YFwFt/m ≤  ,

,

где wFt =2T1 KFβ KFν /(d1b) = 2·200 · 1,5 · 1,32/(90·10 -3 · 45 · 10 -3) = 0,196 · 106 Н/м (так как KFν = 1,32 по табл. 7.3 интерполяцией).

Тогда

σF2 = 3,62 · 0,196 · 106/(4,5 · 10 -3) = 158 · 106 Па = 158 МПа < [σF2] = 185 МПа.

Прочность зубьев передачи на изгиб обеспечена.

Пример 7.2. Рассчитать основные параметры и размеры косозубой передачи одноступенчатого цилиндрического редуктора с прирабатывающимися зубьями. Мощность на ведущем валу Р1 = 10 кВт, частота вращения ведущего вала n1 = 1440 мин -1, номинальное передаточное число u = 5. Передача нереверсивная, нагрузка постоянная. Технический ресурс передачи Lh = 1000 ч.

Решение. В качестве материала для зубчатых колес выберем сталь 40Х с различной термообработкой, а именно: для шестерни — улучшение, средняя твердость H1 = 325 НВ; для колеса — улучшение, средняя твердость H2 = 270 НВ.

Определяем допускаемые контактные напряжения для шестерни и колеса по формуле

= σH lim b ZN / SH,

= σH lim b ZN / SH,

где базовый предел контактной выносливости σH limb = 2Ннв + 70 (см. табл. 7.8); коэффициенты долговечности

|

|

|

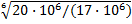

Z N =  =

=  = 0,95,

= 0,95,

так как для шестерни база испытаний NH lim = 31· 106 циклов (табл. 7.9), а заданное число циклов Nk1 = 60n1 Lh = 60 · 1440 · 1000 = 86 · 10б;

Z N2 =  =

=  = 1,03,

= 1,03,

так как для колеса база испытаний NH lim = 20·106 циклов (табл. 7.9), а заданное число циклов

Nk2 = Nk1 /u = 86·106/5 ≈ 17·106;

коэффициент запаса прочности SH = 1,1 (колеса с однородной структурой материала). Тогда для шестерни

= (2 ·270 + 70) · 1,03/1,1 = 570 МПа.

= (2 ·270 + 70) · 1,03/1,1 = 570 МПа.

Условное допускаемое контактное напряжение

= 0,45(

= 0,45( +

+  ) = 0,45(620 + 570) = 535 МПа,

) = 0,45(620 + 570) = 535 МПа,

что меньше 1,23  = 1,23 · 570 = 700 МПа.

= 1,23 · 570 = 700 МПа.

Из расчета на контактную усталость определим делительный диаметр шестерни по формуле

d1 = Kd  ,

,

где Kd = 6750 Па 1/3; КHβ = 1,06 (по графику 6 на рис. 7.22); T1 = P1/ω1 = 30P1/(πn1) = 30·10·103/(π ·1440) = 66,2 Н·м; T2 = T1u = 66,2·5 = 331 Н·м; ψbd = 1,2 при симметричном расположении опор, см. табл. 7.4 (при этом ψba = 2ψbd /(u + l) = 2 · 1,2/(5 +1) = 0,4, что соответствует стандарту). Тогда

d1 = 6750  = 0,042 м = 42 мм

= 0,042 м = 42 мм

Принимаем предварительно d1 = 42 мм, тогда d2 =ud1 = 5 · 42 = 210 мм, а межосевое расстояние а = (d1 + d2)/2 = (42 + 210)/2 = 126 мм.

Принимаем ближайшее стандартное значение а = 125 мм и определяем нормальный модуль зацепления

m = (0,01...0,02)а = (0,01...0,02)·125 = 1,25...2,5 мм.

Принимаем стандартный нормальный модуль тn = 2 мм.

Ширина венца колеса будет равна b = ψbd d1 = 1,2 · 42 = 50,4 мм. Принимаем b= 50 мм.

Принимая коэффициент осевого перекрытия εβ =bsinβ /(πmn) = 2, определим предварительно угол наклона зубьев

sinβ = 2πтn /b = 2π2/50 = 0,2512; β = 14°33'.

Определяем суммарное число зубьев шестерни и колеса

z1 + z2 = 2αcosβ/mn = 2 · 125 · cosl4°33'/2 = 120,48.

Принимаем z1 + z2 = 120, тогда числа зубьев шестерни и колеса будут равны z1 = 20, z2 = 100.

Так как стандартное межосевое расстояние должно быть выдержано точно, то скорректируем угол наклона зубьев по принятому суммарному их числу

cosβ = (z1 + z2)mn / (2a) = 120·2/(2·125) = 0,96;

β = 16°15,8'= 16,264°.

межосевое расстояние

а = (d1 + d2)/2 = (41,67 + 208,33)/2 = 125 мм;

диаметр вершин зубьев

da1 = d1 + 2mn = 41, 67 + 2 · 2 = 45,67 мм;

da2 = d2 +2тn = 208, 33 + 2 · 2 = 212,33 мм;

ширина венца колеса b2 = ψbaа = 0,4 · 125 = 50 мм;

|

|

|

шестерни b1 = 55 мм.

Определим окружную скорость колес передачи

ν = πd1n1/6О = π · 41,67 · 10 -3 · 1440/60 = 3,14 м/с.

Для уменьшения динамических нагрузок и шума примем 8-ю степень точности изготовления колес.

Проверим зубья на усталость при изгибе. Прежде всего определим эквивалентное число зубьев

zν1 = z1 / cos3β = 20/0,963 ≈ 22;

zν2 = z2 / cos3β = 100/0,963 ≈ 122;

По табл. 7.7 находим коэффициенты формы зуба YF1 = 4,01 (интерполяция),

YF2 = 3,6.

Определяем допускаемые напряжения изгиба для шестерни и колеса по

Формуле

[σF] = σF limbYAYN / SF,

где базовый предел выносливости при изгибе σFiimb = 1,75 Ннв (см. табл. 7.8)у коэффициент реверсивности нагрузки YA = 1 (передача нереверсивная); коэффициент долговечности YN = 1 (так как заданное число циклов Nk > NFlim = 4 · 106 циклов); коэффициент запаса прочности SF = 1,7. Тогда для шестерни

[σF1] = 1,75 · 325 · 1 · 1/1,7 = 334 МПа;

для колеса

[σF2] = 1,75 · 270 · 1 · 1/1,7 = 278 МПа.

Сравнительная оценка прочности колес на изгиб:

для шестерни [σF1]/YF1 = 334/4,01 = 83;

для колеса [σF2]/YF2 = 278/3,6 = 77.

Проверочный расчет будем вести по колесу, зубья которого менее прочные. Проверяем напряжения изгиба колеса по условию

σF = YF YβwFt/mn ≤  ,

,

где коэффициент формы зуба YF = 3,6; коэффициент динамичности нагрузки KFv = 1,09, см. табл. 7.3 при 8-й степени точности и окружной скорости 3,14 м/с, интерполяция; делительный диаметр шестерни d1 = 41,67 мм; ширина венца b = 50 мм); нормальный модуль тn = 2 мм. Тогда

σF2 = 3,6 · 0,88 · 79 · 103/(2·10 -3) = 125 · 106 Па = 125 МПа < [σF2]= 278 МПа.

Прочность зубьев на изгиб обеспечена. Окончательно проверим зубья на контактную усталость по формуле

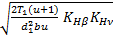

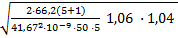

σH = 376·103  ≤

≤  .

.

Здесь T1 = 66,2 Н·м; КHβ = 1,06 (по графику 6 на рис. 7.22); KHν = 1,04 (по

табл. 7.2); b = 50 мм. Тогда

σH = 376 · 103  =532·106 Па

=532·106 Па

532 МПа < [σH ] = 535 МПа.

Пример 7.3. Рассчитать основные параметры и размеры косозубой передачи одноступенчатого цилиндрического редуктора с твердостью активных поверхностей зубьев H > 50 HRCэ в условиях, соответствующих примеру 7.2. Сравнить наибольшие габаритные размеры передач примеров 7.2 и 7.3.

Решение. В качестве материала зубчатых колес передачи примем сталь 12ХНЗА, цементированную и закаленную до твердости 57—63 HRCэ.

Определяем допускаемое напряжение изгиба для шестерни и колеса по формуле

[σF] = σFlimbYAYN/SF,

где базовый предел выносливости σFiimb = 800 МПа (см. табл. 7.8); коэффициент реверсивности нагрузки YA = 1 (передача нереверсивная); коэффициент долговечности YN= 1 (заданное число циклов шестерни и колеса Nk >NFlim = 4·106, см. пример 7.2); коэффициент запаса прочности SF = 1,6.

Тогда

[σF] = 800 · 1 · 1/1,6 = 500 МПа.

Из расчета шестерни на усталость при изгибе определим нормальный модуль передачи по формуле

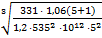

Mn = Km  ,

,

Здесь Кт = 1,12 (принимаем коэффициент осевого перекрытия εβ = 2); вращающий момент Т2 = 331 Н·м (см. пример 7.2); ψbd = 0,945, что соответствует стандартному значению

предварительно угол наклона зубьев Р «16°, получим эквивалентное чисп0 зубьев шестерни zul = 22, а коэффициент формы зуба YF = 4,01 (см. пример 7.2) Тогда принимаем стандартный нормальный модуль т„ = 1,5 мм. При этом а а 94 мм. Чтобы получить стандартное межосевое расстояние редуктора а = 100 мм и сохранить угол наклона зубьев в допустимых пределах (Р < 20°), необходимо немного увеличить число зубьев. Принимаем

г, =21, z2 = wz, =5-21 = 105.

Определим окончательный угол наклона зубьев

cos = (z, + z2)mn/2a = (21 + 105)1,5/(2-100) = 0,945; Р = 19°5'. Далее найдем основные геометрические размеры шестерни и колеса: делительный диаметр

dK = z^/cosP = 21-1,5/0,945 = 33,33 мм;

d2 =z2m,,/cosp = 105 -1,5/0,945 = 166,67 мм,

причем межосевое расстояние

а = (rf, + Л2)/2 = (33,33 +166,67)/2 = 100 мм;

диаметр вершин зубьев

dal = d, + 2от„ = 33,33 + 2 • 1,5 = 36,33 мм;

da2 = d2 +2т„ = 166,67 + 2-1,5 = 169,67 мм;

ширина венца колеса b2 = v|/taa = 0,315-100 = 31,5 мм, принимаем из ряда Ло20 нормальных линейных размеров Ъг = 32 мм, ширину венца шестерни 6, = 36 мм.

В заключение проверим колеса на сопротивление контактной усталости активных поверхностей зубьев по формуле

где Г, =66,2 Н-м; dx = 33,33 мм; Ъ = 32 мм. Кщ =1,12 (см. график 6 на рис. 7.22); KHv = 1,01 (см. табл. 7.2, при 8-й степени точности изготовления колес). Допускаемое контактное напряжение

Так как aHlimb =23HHRC =23-60 = 1380 МПа; коэффициенты долговечности

заданное число циклов см. в примере 7.2; коэффициент запаса прочности 5# = 1,2 /колеса цементированные). Тогда

для шестерни [аН1] = 1380 • 1,06/1,2 = 1220 МПа;

для колеса [аН2] = 1380-1,38/1,2 = 1590 МПа.

Условное допускаемое контактное напряжение [ст//] = 0,45([аИ|] s 0,45(1220 + 1590) = 1260 МПа.

Тогда

- 1Д2О01 = 860• 106 Па

= 860 МПа < [ая] = 1260 МПа.

Сопротивление контактной усталости активных поверхностей зубьев обеспечено.

Окончательно проверим зубья шестерни на изгиб по формуле

aF=YFY^wFl/mn < [oF]; здесь YF = 3,9 (табл. 7.7 по эквивалентному числу зубьев)

г„, = z,/cos3Р = 2l/0,9453 = 25; Ур = 1 - р°/140 = 1 -19,08/140 = 0,86; wF, =27;A:^/j:/,o/(t/1i) = 2-66,2-l,16-l,02/(33,3310"3-32-10"3) = 0,15-106 Н/м (Крр известно ранее, KFv я 1,02 по табл. 7.3).

Тогда aF = 3,9• 0,86• ОД5• 10б/(1,5■ 10"3) = 334-106 Па = 334МПа< [oF] = 500 МПа.

Полученные значения расчетных напряжений существенно ниже допускаемых, поэтому следует уменьшить ширину венца колес, приняв \\ibd = 0,6 (\[iba = 0,2). Тогда после пересчета получим:

тп = 1,5 мм; Ь2 = 20 мм; aw = 1080 МПа; csF = 490 МПа.

Сравнение передач в примерах 7.2 и 7.3 показывает, что габариты передачи с зубьями высокой твердости на 20...40% меньше, чем у передачи с прирабатывающимися зубьями, а масса последней будет значительно больше.

2015-10-13

2015-10-13 2574

2574