Как уже отмечалось выше, мазут перегоняют в вакуумной колонне при пониженном давлении (вакууме) [9]. Заданная глубина вакуума создается с помощью конденсационно-вакуумсоздающих систем (КВС) установок АВТ путем конденсации паров, уходящих с верха колонн, и эжектирования неконденсирующихся газов и паров (водяной пар, H2S, CO2, легкие фракции и продукты термического распада сырья и воздух, поступающий через неплотности КВС).

Для конденсации паров на практике применяют следующие два способа (рис. 1.6).

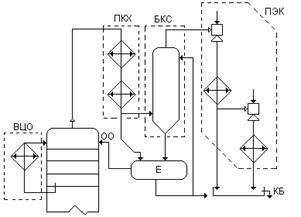

Рис. 3.4. Основные способы конденсации паров, применяемые в конденсационно - вакуумсоздающих системах вакуумных колонн:

ВЦО – верхнее циркуляционное орошение; ОО – острое орошение; ПКХ – поверхностные конденсаторы-холодильники; БКС – барометрический конденсатор смешения; ПЭК – промежуточные конденсаторы пароэжекторного насоса; Е – емкость-сепаратор; КБ – колодец барометрический

1) конденсация с ректификацией в верхней секции вакуумной колонны посредством

- верхнего циркуляционного орошения (ВЦО) или (и)

|

|

|

- острого орошения (ОО);

2) конденсация без ректификации вне колонны в выносных конденсаторах-холодильниках:

- поверхностного типа (ПКХ) теплообменом с водой или воздухом;

- барометрического типа (БКС) смешением с водой или газойлем, выполняющим роль хладагента и абсорбента;

- межступенчатых конденсаторах водой, устанавливаемых непосредственно в пароэжекторных насосах (ПЭК).

Для создания достаточно глубокого вакуума в колонне не обязательно использование одновременно всех перечисленных выше способов конденсации [10].

Конденсационно-вакуумные системы в недавнем времени состояли из двух ступеней конденсации и системы вакуумных насосов. Двухступенчатую конденсацию паров применяли для снижения потерь углеводородов вследствие интенсивного образования «тумана» и для разделительной конденсации нефтяных и водяных паров. В качестве первой ступени наиболее часто использовали циркуляционное орошение, поскольку по сравнению с острым орошением оно позволяет более полно утилизировать тепло конденсации паров, поддерживать в верхней части вакуумной колонны оптимально низкую температуру, тем самым уменьшить объем паров и газов [10]; в качестве второй ступени применяли конденсаторы смешения (барометрического типа) и поверхностные конденсаторы. Вакуумный насос эвакуировал несконденсированные пары и инертные газы после конденсаторов.

В качестве вакуумных насосов в нефтепереработке применяют струйные насосы – одно-, двух- и трехступенчатые эжекторы – на водяном паре с промежуточной его конденсацией [5].

По признаку связи с окружающей средой различают сборники конденсата открытого типа – барометрические колодцы (БК) и закрытого – емкости-сепараторы (Е).

|

|

|

Из способов конденсации паров без ректификации вне колонны, как уже упоминалось раннее, на установках АВТ старых поколений применялись преимущественно барометрические конденсаторы смешения, характеризующиеся низким гидравлическим сопротивлением и высокой эффективностью теплообмена, кроме того, при этом отпадала необходимость использования газосепаратора [10].

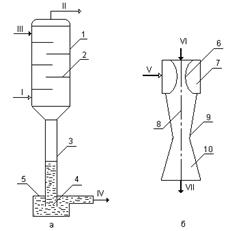

Барометрический конденсатор (рис. 1.7 а) представляет собой сосуд цилиндрической формы с каскадными ситчатыми тарелками. В низ аппарата поступают пары из вакуумной колонны, на верх конденсатора подается охлаждающая вода [5]. Нижняя (суженная) часть конденсатора соединяется с барометрической трубой (высотой не менее 10 м) погруженной в колодец. Загрязненная нефтепродуктами вода направляется через колодец в канализацию и далее на очистные сооружения завода. Несконденсировавшиеся газы разложения с верха конденсатора отсасываются пароэжекторными насосами в атмосферу. При такой работе объем стоков, загрязненных нефтепродуктами и сероводородом, составляет значительную величину. Одновременно при этом увеличивается потеря нефтепродуктов [9]. Позже предлагалось использовать оборотную воду, чтобы снизить загрязнение сточных вод, но в результате увеличивалась ее температура, а вакуум стал снижаться [8].

Рис. 3.5. Принципиальные схемы барометрического конденсатора и пароструйного эжектора:

а – схема устройства барометрического конденсатора; б – схема пароструйного эжектора; 1 – корпус бароконденсатора; 2 – тарелка; 3 – барометрическая труба; 4 – гидравлический затвор; 5 – колодец; 6 – сопло; 7 – камера всасывания; 8 – камера смешения; 9 – диффузор; 10 – камера сжатия; линии: I – пар и газы из вакуумной колонны; II – несконденсированные газы разложения и воздух; III – холодная вода; IV – сток воды в канализацию; V – ввод паров и газов; VI – ввод перегретого водяного пара; VII – выход смеси паров и газов

Взамен конденсаторов смешения установки оборудовались поверхностными конденсаторами кожухотрубчатого типа. При этом непосредственный контакт между охлаждающей водой и парогазовой смесью отсутствует (так же, как в кожухотрубчатых конденсаторах и холодильниках) [9]. Это позволило снизить потери нефтепродуктов и значительно уменьшить загрязненность сточных вод [4]. Пары и газы из вакуумной колонны направляются в этом случае в межтрубное пространство поверхностных конденсаторов, а по трубам стекает холодная вода. За счет охлаждения и конденсации паров, объем их резко уменьшается, и в колонне образуется вакуум. Газы разложения также отсасываются за счет эжекторов [6].

Действие эжекторов основано на энергии движения водяного пара высокого давления. На рис. 3.5.б приведена схема пароструйного эжектора. Рабочий пар истекает из сопла со сверхзвуковой скоростью. За счет турбулентного перемещения вихревых масс паровой струи с частичками окружающей среды, в камере всасывания происходит засасывание несконденсировавшихся газов и увлечение их в сужающую насадку – камеру смешения, служащую для более полного перемешивания пара с газом. Из горловины поток пара, смешанный с отсасываемым газом, поступает в расширяющуюся насадку – диффузор, предназначенный для перевода кинетической энергии потока в работу по выталкиванию смеси из аппарата.

Конденсаторы устанавливаются между ступенями для конденсации водяного пара предыдущей ступени и, таким образом, уменьшается расход водяного пара на следующих ступенях. Засасывая газы и пары из поверхностного конденсатора, эжектор создает в нем дополнительное разряжение. Сконденсировавшиеся в межтрубном пространстве нефтепродукты и вода отдаются через систему труб в емкость. Концы труб с поверхностных и промежуточных конденсаторов должны быть введены в емкость под уровень нефтепродукта и воды для создания гидравлического затвора с целью предотвращения засасывания воздуха в вакуумную систему. Нескондесировавшиеся газы разложения и сероводород с третьей ступени эжекторов отводятся для сжигания в топочное пространство печи [6].

|

|

|

Пароэжекционные вакуумные насосы обладают рядом принципиальных недостатков (низкий КПД, значительный расход водяного пара и охлажденной воды для его конденсации, загрязнение воды и воздушного бассейна и т.д.) [10].

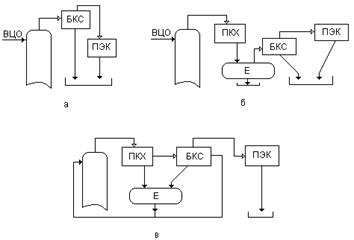

На рис. 3.6. показаны наиболее распространенные принципиальные схемы КВС с барометрическим конденсатором, применяемые в нефтепереработке при перегонке мазута. Эти схемы различаются связью с окружающей средой. Так, схема а полностью «открыта»: воду и конденсат сбрасывают в открытую систему. А схемы б и в являются «полуоткрытыми» или «полузакрытыми» [5].

Рис. 3.6. Принципиальные схемы конденсационно-вакуумных систем вакуумных колонн:

а – КВС с верхним циркуляционным орошением (ВЦО) и барометрическим конденсатором; б – КВС с ВЦО, поверхностными конденсаторами-холодильниками (ПХК) и конденсаторами смешения, Е – емкость-сепаратор; в – КВС с острым орошением и с поверхностными конденсаторами-холодильниками

К тому же, глубина вакуума в колоннах зависит в значительной степени от температуры хладагента, подаваемого в выносные конденсаторы-холодильники. При вакуумной перегонке с водяным паром остаточное давление в колонне не может быть меньше давления насыщенных паров воды при температуре их конденсации, поэтому обычно летом вакуум падает, а зимой повышается [10].

В описанной выше вакуумсоздающей системе, используемой в недалеком прошлом можно выделить следующие недостатки:

1) чтобы углубить вакуум, требовалось больше ступеней эжекции;

2) затрачивалось большое количество водяного пара и воды;

|

|

|

3) загрязнение промышленных стоков, содержащих H2S, HCl, нефтепродукты, загрязнение атмосферы [18].

Конденсационно-вакуумсоздающая система современных установок состоит из системы конденсации, системы вакуумных насосов, барометрической трубы, газосепаратора и сборника конденсата [10].

В последние годы на вакуумных колоннах НПЗ стали внедрять и эксплуатировать новую КВС с использованием жидкоструйного устройства – вакуумного гидроциркуляционного агрегата (ВГЦ). В ВГЦ–агрегате конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью. По сравнению с традиционным способом создания вакуума с использованием паровых эжекторов у КВС на базе ВГЦ–агрегатов есть преимущества [10].

Все чаще предлагают отказаться от применения водяного пара в вакуумных колоннах как отпаривающего агента, так как он

приводит к:

- трудности по созданию глубокого вакуума, особенно в летнее время из-за высокой температуры конденсации (35 оС), когда температура оборотной воды, подаваемой в холодильники составляет 35–38 оС [19];

- сбросу вместе с конденсатом в водоемы вредных веществ;

- увеличению расхода его как первичного энергоресурса [20].

Плюсы от отказа применения водяного пара будут следующими:

- уменьшится обводняемость нефтепродуктов;

- уменьшится нагрузка на шлемовые трубы;

- температуру верха можно поддерживать допустимо низкой, что позволит углубить вакуум, а это приведет к увеличению четкости разделения масляных фракций [21].

3.4.КРАТКИЕ ВЫВОДЫ ПО ВАКУУМНОЙ ПЕРЕГНОКИ МАЗУТА.

Перегонка мазута осуществляется под вакуумом, так как он позволяет снизить температуру кипения углеводородов, что, в свою очередь, позволяет предотвратить их разложение, возникающее при температуре нагрева выше 350 оС.

Применяют следующие схемы перегонки мазута:

1) однократное испарение в одной колонне (работа установки по топливному варианту);

2) двукратное испарение в двух колоннах, связанных по дистилляту (работа по топливному или масляному варианту) или остатку (работа по масляному варианту для более четкого разделения).

Конструкция вакуумных колонн отличается от конструкции атмосферных, суженной в 1,5–2 раза отгонной частью, что способствует сокращению времени пребывания остатка в колонне.

Диаметр вакуумных колонн больше атмосферных (8–12 м) из-за больших потоков паров.

Такие колонны оборудованы специальными кольцами жесткости.

Дистилляты выводятся из колонны непосредственно или для более четкого разделения через отпарные секции.

В таких колоннах применяется ограниченное число тарелок с минимальным гидравлическим сопротивлением, иначе давление будет возрастать, а это скажется на снижении доли отгона.

Для уменьшения температуры перегонки и увеличения отгона «легких» в низ колонны вводят водяной пар. В топливном варианте для снижения температуры низа организуют циркуляцию охлажденного гудрона (квенчинг).

Заданную глубину вакуума создают с помощью конденсационно-вакуумсоздающих систем (КВС). Для конденсации паров применяются следующие способы (хотя не обязательно использование всех перечисленных ниже одновременно):

- конденсация с ректификацией в верхней секции колонны посредством циркуляционного и (или) острого орошения;

- конденсация без ректификации вне колонны в выносных конденсаторах-холодильниках (конденсаторы барометрического типа были заменены на конденсаторы поверхностного типа с отсутствием смешения газов с водой);

- в межступенчатых конденсаторах водой, устанавливаемых непосредственно в пароэжекторных насосах (ПЭН).

Пароэжекционные вакуумные насосы обладают рядом недостатков, поэтому их заменяют на струйное устройство – вакуумный гидроциркуляционный агрегат (ВГЦ), в котором конденсация паров и охлаждение газов осуществляется не водой, а охлаждающей рабочей жидкостью.

Для равномерной паровой нагрузки могут организовываться циркуляционные орошения, тепло которых может использоваться для нагрева сырья. Нижнее циркуляционное орошение располагается на самых нижних тарелках укрепляющей секции или на три-четыре тарелки выше секции ввода сырья, иначе будут конденсироваться и охлаждаться не только тяжелые, но и целевые компоненты.

Проблемы, возникающие при вакуумной перегонке мазута:

1) нечеткое разделение фракций, происходит значительное наложение соседних дистиллятов по их температурам кипения;

2) унос гудрона в концентрационную секцию, в результате ухудшается качество вакуумного газойля (попадают металлоорганические соединения);

3) использование водяного пара как отпаривающего агента вызывает обводненность продуктов; возрастают энергозатраты на его производство (особенно если используются пароэжекционные вакуумные насосы, где он выступает как сжимающий агент);

4) малая глубина отбора:

- вакуумсоздающая система не обеспечивает достаточно глубокий вакуум;

- увеличение давления в питательной секции из-за большого гидравлического сопротивления тарелок;

- большой перепад давления в трансфертной линии, соединяющей колонну и вакуумную печь;

5) из-за больших диаметров вакуумной колонны происходит неравномерное распределение жидкости по тарелкам.

Предлагаемые пути решения указанных проблем:

1) снижение остаточного давления в верхней части вакуумной колонны (чем оно ниже, тем меньше нагрев сырья в вакуумной печи);

2) увеличение выхода вакуумных дистиллятов и четкости разделения;

3) замена водяного пара как испаряющего агента;

4) применение эффективных контактных устройств с малым гидравлическим сопротивлением;

5) обустраивать питательную секцию, чтобы не было уноса гудрона в укрепляющую секцию колонны.

В состав установок АВТ включается следующее оборудование: теплообменники, печи, колонна отбензинивания (повышенного давления), атмосферная колонна с отпарными секциями, вакуумная колонна, аппараты воздушного охлаждения, рефлюксные емкости, насосы, системы создания вакуума.

2015-10-13

2015-10-13 7840

7840