Классификации станков

СПИСОК ЛИТЕРАТУРЫ

Классификация систем вентиляции.

По способу организации воздухообмена в вентиляция может быть общеобменной, местной (локализующей), смешанной и противодымной.

Общеобменная вентиляция при создании одинаковых условий воздушной среды (температуры, влажности, чистоты воздуха и его подвижности) во всём помещении, главным образом в рабочей зоне (Н=1,2-2,0 м от пола). В этом случае какие-либо вредные вещества распространяются по всему объёму помещения или нет возможности уловить их в местах выделения (рис.1). Общеобменнаявентиляция может быть как приточной, так и вытяжной, а чаще приточно-вытяжной, обеспечивающей организованный приток и удаление воздуха.

При местной вытяжной вентиляции загрязнённый воздух удаляется прямо из мест его загрязнения. Местная приточная вентиляция применяется в тех случаях, когда свежий воздух требуется лишь в определённых местах помещения (на рабочих местах). Они могут быть вытяжными в виде местных отсосов, приточно-вытяжными или только приточными в виде воздушных душей. Местные отсосы позволяют удалять загрязнения относительно малым количеством воздуха, что экономически выгодно. Примером такой вентиляции может служить воздушный душ – струя воздуха, направленная непосредственно на рабочее место (рис.2).

|

|

|

Несмотря на высокую эффективность местной вентиляции, всё же часть вредных веществ уловить не удаётся. Для ассимиляции неуловленных вредных включений устанавливают общеобменную вентиляцию.

Смешанные системы, применяемые главным образом в производственных помещениях, представляют собой комбинации общеобменной вентиляции с местной (рис.3).

Аварийные вентиляционные установки предусматривают в помещениях, в которых возможно внезапное неожиданное вредных веществ в количествах, значительно превышающих допустимые. Эти установки включают только в случае, если необходимо быстро удалить вредные выделения.

Противодымная вентиляция предусматривается для обеспечения эксплуатации людей из помещений здания в начале стадии пожара.

Вопросотом,какую из перечисленных систем вентиляции следует устраивать, решается в каждом отдельном случае в зависимости от назначения помещения, характера вредных выделений, возникающих в нём, и схемы движения воздушных потоков внутри здания.

В так называемых горячих цехах широко использует аэрацию, местные отсосы и воздушные души. В воротах устраивают воздушные тепловые завесы. В холодных цехах применяют общеобменную приточно-вытяжную вентиляцию и системы кондиционирования воздуха там, где это диктуется условиями технологии. В общественных зданиях (театрах, кино, залах заседаний, магазинах, спортзалах и т.п.) как правило, устраивают общеобменную приточно-вытяжную вентиляцию или систему кондиционирования воздуха.

|

|

|

В помещениях, где требуется незначительный воздухообмен, организуют только вытяжную вентиляцию. Количество удаляемого воздуха в этом случае восполняется воздухом, поступающим в помещение через неплотности в ограждающих конструкциях и при открывании форточек или фрамуг.

В жилых домах устраивают обычно только вытяжную (естественную, редко-механическую) вентиляцию из кухонь и санузлов. Приток в жилые комнаты осуществляется через окна, форточки или специальные устройства под окнами.

Общий вытяжного воздух из квартиры, м3/ч, определяется величиной, равной произведению площади отапливаемых помещений, м2, на высоту помещений от пола до потолка. Этот объем удаляется через шахты и вытяжные решётки, расположенные в кухнях и в санитарных зонах, причём воздух распределяется поровну между шахтами. При этом объем воздуха, удаляемого через шахту кухни, не должен быть менее 60 м3/ч для кухонь, оборудованных электрическими или двухконфорочными газовыми плитами, и не менее 75 или 90 м3/ч при оборудовании соответственно 3-х и 4-х конфорочными газовыми плитами. А объем воздуха, удаляемого через шахту санузла не должен быть меньше 50 м3/ч. при установке в кухнях газовых водонагревателей газоход подлежит рассматривать как дополнительный вытяжной канал.

Местные вентиляционные каналы кухонь и санузлов одной квартиры допускается объединять в общий сборный канал с подсоединением их к этому каналу на одном уровне, располагаемому не мене чем на 2 м выше потолка обслуживаемых помещений.

Объединение вентиляционных каналов из кухонь, туалетов, ванных (душевых), кладовых для продуктов с вентиляционными каналами из помещений для размещения поквартирных генераторов тепла и гаражей не допускается (п. 7.10 и 7.11 ДБН В.2.2 –94).

Канальными системами естественной вентиляции называются системы, в которых подача наружного воздуха или удаление загрязнённого осуществляется по специальным каналам предусмотренными в конструкциях здания, или приставным воздуховодам. Воздух в этих системах перемещается вследствие разности давлений наружного и внутреннего воздуха.

Для использования ветрового давления (дополнительно к гравитационному) на вытяжных шахтах устанавливают дефлектор. Вытяжные решетки располагают на 0,5 м от потолка. Для каждого обслуживаемого этажа характерно своё расчётное гравитационное давление. Оно зависит от расстояния центра вытяжных решеток по вертикали до верха шахты. Так, для воздушного тракта первого этажа расчётное гравитационное давление согласно уравнению составит, Па:

Р1=(ρн-ρвн) h1 9.81,

а для воздушного тракта второго этажа

Р2=(ρн-ρвн) h2 9.81,

В жилых и общественных зданиях вертикальные вытяжные каналы располагают в толще кирпичной кладки внутренних стен или в специальных железобетонных блоках и шахтах. Минимально допустимый размер каналов в кирпичных стенах 130х130 мм. Перегородки между соседними каналами должны быть не мене 130 мм. Скорость движения воздуха в воздуховодах систем с гравитационным побуждением принимают 0,5…1,0 м/с. Сборные коробы и вытяжные шахты на чердаке выполняют с утеплёнными стенками во избежание осаждения конденсата на их внутренних поверхностях в зимнее время. Материал стенок каналов и шахт должен быть несгораем.

1. Тихомиров К.В., Сергеенко Э.С. Теплотехника, теплогазоснабжение и вентиляция: Учеб. для вузов. – 4-е изд., перераб. и доп. – М.: Стройиздат, 1991. – 480 с.: ил.

2. Богословский В.Н., Сканави А.Н. "Отопление", Учебник для вузов.- М.: Стройиздат, 1991.- 735с.

|

|

|

3. "Внутренние санитарно-технические устройства" в 3-х частях. Ч.1 "Отопление"/В.Н. Богословский и др.; под ред. И.Г. Староверова.- М.: Стройиздат, 1990.- 334с.; ил. (Справочник проектировщика).

4. СНиП 3.05.01-85 "Внутренние санитарно-технические системы"/ Госстрой СССР, -М.: ЦИТП Госстроя СССР, 1988.-40с.

5. СНиП 2.01.01-82 "Строительная климатология и геофизика" / Госстрой СССР, 1983.- 136с.

6. М.Б. Каддо, - Трубы для локальных систем.- Строительные материалы, оборудование, технологии XXI века.-.-№2, 2001 с.16-17, №3, 2001 -16с.).

7. Пальгунов П.П., Исаев В.Н. Санитарно-технические устройства и газоснабжение зданий: Учеб. для техникумов. – 2-е изд., перебар. и доп. – М.: Стройиздат, 1991. – 416 с.: ил.

8. СНиП 2.04.05-86 "Отопление, вентиляция и кондиционирование" /Госстрой СССР.- М.: ЦИТП Госстроя СССР, 1998.- 64с.

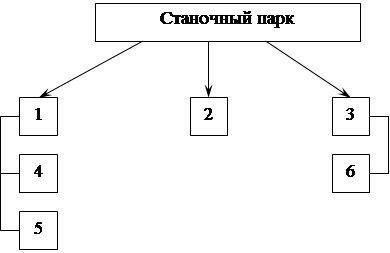

I. По степени универсальности станочного оборудования

По номенклатуре изготавливаемых деталей станки относятся к следующим основным группам:

Рис. 1

|

1. Станки общего назначения (универсальные). На них изготавливаются различные детали по массе, размерам, форме и т.д. Эти станки обладают способностью быстро переналаживаться. К этой же группе относятся станки с ЧПУ (4) и обрабатывающие центры и системы (5), которые являются высокоавтоматизированным оборудованием. Переналадка этого оборудования (4, 5) заключается в основном в быстрой замене программы обработки.

2. Специализированные станки. На этих станках осуществляется изготовление деталей, идентичных по основным параметрам – массе, размерам, форме.

3. Специальные станки. Предназначены для изготовления конкретных деталей, как правило, в массовом производстве (партии 100 000–1 000 000 шт.). Это оборудование не переналаживаемо, его чаще всего списывают по прекращению выпуска деталей. К этой группе относятся также автоматические линии (6).

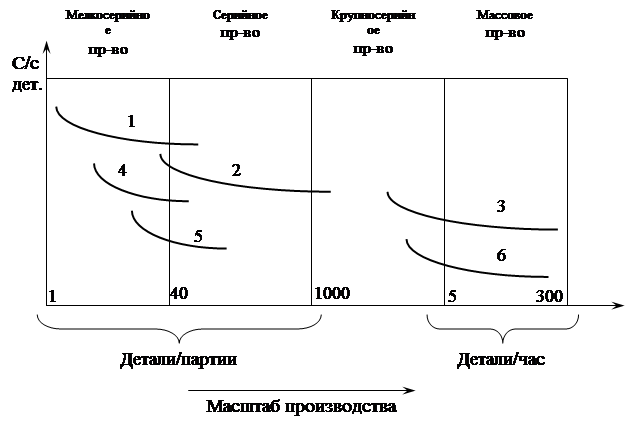

Целесообразность применения того или иного оборудования в различных производствах можно проиллюстрировать следующим графиком:

|

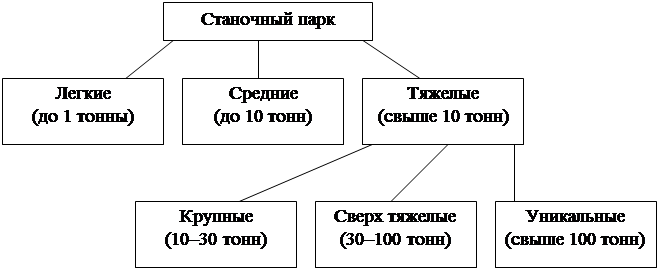

II. По массе станков

|

Рис. 2

|

|

|

III. По группам и типам.

Все станки по классификации ЭНИМС разбиты на 9 групп, каждая из которых, в свою очередь, разбита на 9 типов (см. таблицу 1). В соответствии с этой классификацией станки обозначаются буквами и цифрами в соответствии со следующими правилами:

1-я цифра: группа станка;

2-я цифра: тип станка;

3-я цифра (либо 3-я и 4-я вместе): какой-либо характерный размер или характерная особенность станка.

Буквы в обозначении станка вводятся заводом–изготовителем и обозначают чаще всего модификацию станка, иногда указывает шифр самого завода–изготовителя.

Примеры:

16К20

1 – 1-я группа станков (токарные)

6 – 6-й тип станков 1-й группы (токарно-винторезные и лобовые)

К – шифр завода–изготовителя (завод “Красный Пролетарий”)

20 – высота линии центров над направляющими станка (20 см)

6Н82

6 – 6-я группа станков (фрезерные)

Н – модификация станка (см. паспорт станка)

8 – 8-й тип станков 6-й группы (горизонтально-фрезерные)

2 – типоразмер станка (бывает 1, 2, 3 типоразмеры. Чем больше станок – тем больше его типоразмер. Характеризуется площадью стола станка).

2А135

2 – 2-я группа станков (сверлильные и расточные)

А – модификация станка

1 – 1-й тип станков 2-й группы (вертикально-сверлильные)

35 – максимальный диаметр изготавливаемого отверстия (35 мм)

IV. По классу точности станков

Станки изготавливаются 5-ти классов точности:

|

Н – нормального класса точности 16К20

Н – нормального класса точности 16К20

П – повышенного класса точности 16К20П

|

В – высокого класса точности 16К20В

В – высокого класса точности 16К20В

А – особо высокого класса точности 16К20А

С – сверх высокого класса точности (мастер–станок)

Буквы, указывающие на класс точности станка, обычно проставляются в конце обозначения за исключением нормального класса точности – буква “Н” в маркировке не указывается.

При переходе к каждому следующему классу точности выходные параметры точности станка (биение шпинделя, прямолинейность перемещения суппорта и т.п.) улучшаются в 1,6 раза.

Технико-экономические показатели станков (ТЭПС) – совокупность показателей, характеризующих качество станков и их технологические возможности.

Основными из них являются:

1. Производительность ( ) – определяется количеством деталей, изготовленных на станке в единицу времени.

) – определяется количеством деталей, изготовленных на станке в единицу времени.

Подразделяется на следующие основные виды:

1.1. технологическая;

1.2. цикловая;

1.3. фактическая.

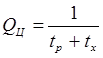

1.1. Технологическая производительность ( )

)

где  ‑ время, затрачиваемое на резание.

‑ время, затрачиваемое на резание.

При определении этой производительности потери времени на различные вспомогательные операции и простои оборудования не учитываются, считая их отсутствующими, т.е. производительность определяется по машинному времени. Можно считать, что это производительность идеального станка.

1.2. Цикловая производительность ( )

)

где  ‑ время, затрачиваемое на холостые хода, не совмещенные по времени с резанием.

‑ время, затрачиваемое на холостые хода, не совмещенные по времени с резанием.

‑ время рабочего цикла, т.е. время, затрачиваемое на изготовление одной детали.

‑ время рабочего цикла, т.е. время, затрачиваемое на изготовление одной детали.

‑ цикловые потери производительности.

‑ цикловые потери производительности.

1.3. Фактическая производительность ( )

)

где  ‑ суммарные потери времени на простои оборудования по различным причинам – техническим, организационным и др.

‑ суммарные потери времени на простои оборудования по различным причинам – техническим, организационным и др.

‑ внецикловые потери производительности.

‑ внецикловые потери производительности.

Повышению производительности способствуют различные мероприятия, направленные на сокращение времени резания (за счет ужесточения режимов резания, выбора другого инструментального материала, применения СОЖ и т.д.), сокращение времени холостых ходов и других вспомогательных операций (загрузка, смена деталей) (за счет повышения степени автоматизации) и сокращение простоев оборудования (за счет повышения его надежности).

2. Точность – каждому станку свойственны погрешности, снижающие начальную точность станка и, как следствие, влияющие на точность изготавливаемых деталей. К основным видам погрешностей относятся:

2.1. Геометрические – характеризуют ошибки взаимного расположения узлов станка и зависят от точности изготовления деталей, точности сборки узлов и изменяются в процессе эксплуатации оборудования в результате износа.

При оценке геометрической точности станка (измеряются траектории движения основных узлов и оцениваются фактическими отклонениями, которые сравниваются с допустимыми) на станок никакие силовые нагрузки не действуют. Требования к испытанию станков на геометрическую точность содержатся в ГОСТ 8-77 и ГОСТ 18097-86.

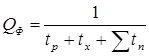

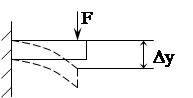

2.2. Упругие – погрешности, связанные с упругими перемещениями узлов станка. Возникают в следствии действия силовых факторов и связанных с ними деформаций деталей и узлов станка. Проверка станка с целью определения упругих перемещений производится под воздействием статической нагрузки (не изменяется точка приложения силы, ее направление действия и скорость изменения). Нагрузка должна соответствовать реально возникающим силам резания.

Способность станка сопротивляться возникновению упругих перемещений называется жесткостью.

, где

, где  – жесткость,

– жесткость,  – нагрузка,

– нагрузка,  – упругое перемещение, вызванное этой нагрузкой в направлении ее действия.

– упругое перемещение, вызванное этой нагрузкой в направлении ее действия.

|

|

После снятия нагрузки всегда имеет место остаточное перемещение

из-за выбранных зазоров.

из-за выбранных зазоров.

Точнее, под жесткостью подразумевается отношение приращения силы  в данном направлении к приращению упругого перемещения

в данном направлении к приращению упругого перемещения  в этом направлении.

в этом направлении.

|

Причинами возникновения упругих деформаций являются:

а. Деформация собственно деталей.

б. Контактные деформации.

|

Так как начальный контакт деталей происходит по линии или точке, то возникают большие удельные давления, приводящие к возникновению контактных деформаций.

в. Деформации стыков

г. Деформации поверхностей в. Деформации стыков

г. Деформации поверхностей

| возникают вследствие того, что контактирующие поверхности всегда имеют микронеровности (впадины, выступы и т.п.). |

д. Деформации тонких тел (планок), которые используются в станках как правило, для выбора различных зазоров.

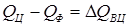

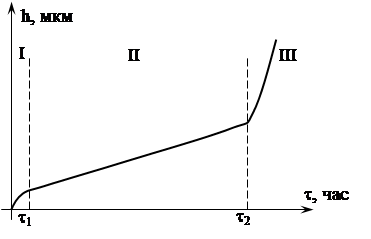

2.3. Тепловые – погрешности, связанные с тепловыми смещениями узлов станка. Возникают из-за неравномерного нагрева отдельных частей станка (узлов) в процессе эксплуатации. Тепловые смещения в станке можно проиллюстрировать следующим рисунком:

|

Рис. 4

Кривая 1 характеризует тепловые смещения исследуемого узла станка (например, передней бабки) при непрерывной работе станка. В этом случае температура изменяется монотонно и чаще всего описывается функцией экспоненты ( ) или суммой экспонент.

) или суммой экспонент.

Кривая 2 характеризует тепловые смещения исследуемого узла станка при прерывистом характере работы станка (имели место остановки станка). Участки ( ) и (

) и ( ) графика – простои станка. Основным источником тепловыделения в станках являются опоры шпиндельных узлов, следовательно, тепловые смещения во многом зависят от частоты вращения шпинделя

) графика – простои станка. Основным источником тепловыделения в станках являются опоры шпиндельных узлов, следовательно, тепловые смещения во многом зависят от частоты вращения шпинделя  . На кривой 2 участки

. На кривой 2 участки  соответствуют периодам работы станка с разными частотами вращения шпинделя; чем круче соответствующий участок графика, тем выше тепловыделение и, соответственно, выше частота вращения шпинделя (см. рис. 4).

соответствуют периодам работы станка с разными частотами вращения шпинделя; чем круче соответствующий участок графика, тем выше тепловыделение и, соответственно, выше частота вращения шпинделя (см. рис. 4).

Расчет тепловых смещений при прерывистом характере работы станка целесообразно проводить по полиномиальным моделям.

Учет тепловых смещений и связанных с ними погрешностей особенно важен для прецизионных станков. Тепловые смещения в станках, согласно классификации проф. Проникова А.С., относятся к процессам средней скорости (скорость их протекания измеряется минутами и часами).

2.4. Динамические – погрешности, возникающие под воздействием переменных нагрузок, связанных с процессом обработки (переменными составляющими силы резания), дисбалансом вращающихся деталей и пр. Возникающие при этом в станке колебания приводят к мгновенному изменению взаимного расположения обрабатываемой заготовки и режущего инструмента, тем самым вызывая появление погрешностей обработки (отклонение формы заготовки, волнистость, а при высокочастотных колебаниях – шероховатость).

Колебания подразделяются на:

- собственные (связанные с собственными параметрами системы);

- вынужденные (происходящие под воздействием внешних сил);

- самовозбуждающиеся (носят сложный, до конца не изученный характер и связаны с процессом резания).

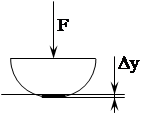

Динамические качества станка оцениваются с помощью частотных характеристик.

АФЧХ – амплитудная фазово-частотная характеристика;

АЧХ – амплитудно-частотная характеристика;

АФХ –фазово-частотная характеристика.

|

При нагружении станка или отдельного его узла переменной силой в определенном диапазоне частот непрерывно фиксируют амплитуды возникающих колебаний.

После этого выявляют пики (максимальные амплитуды) и установить частоты, на которых они происходят. Эти частоты ( на графике) называются критическими (резонансными). Очевидна задача – выбор таких условий эксплуатации станка, чтобы на станок не действовали нагрузки на указанных частотах.

на графике) называются критическими (резонансными). Очевидна задача – выбор таких условий эксплуатации станка, чтобы на станок не действовали нагрузки на указанных частотах.

По скорости протекания колебания станка, вызываемые его динамическими погрешностями, относятся с быстропротекающим процессам (изменения происходят за доли секунды).

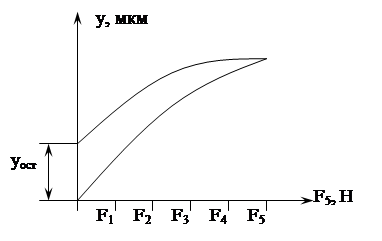

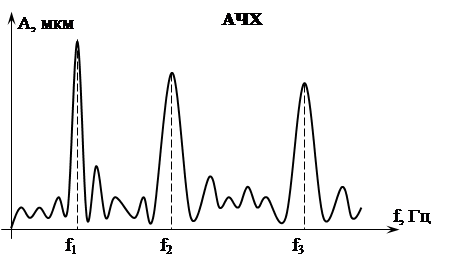

2.5. Износ – погрешности, связанные с износом инструмента. К собственным погрешностям станка не относится, но относится к погрешностям технологической системы, основным элементом которой является станок. Величина износа инструмента измеряется во времени в соответствии с закономерностями, типичными для большинства видов износа.

|

Рис. 5

I – начальный участок износа (участок приработки);

II – участок прогнозируемого износа;

III – участок катастрофического износа.

Износ инструмента приводит к погрешности размера детали, а также к ухудшению качества поверхности детали.

3. Надежность – свойство станка бесперебойно выпускать годную продукцию в заданном количестве в течение определенного периода времени. Различают 2 вида надежности:

- функциональная – рассматриваются отказы функционирования станка (выход из строя какого-либо узла или механизма станка). При это выпуск деталей прекращается.

- параметрическая (технологическая) – рассматриваются отказы, связанные с выходом какого-либо параметра станка за установленные пределы (например, биение шпиндельного узла превышает установленную норму). В этом случае станок работает и может выпускать детали, но требуемое качество продукции не обеспечивается, что тоже считается отказом.

К основным понятиям надежности относятся:

3.1. Безотказность – свойство станка непрерывно сохранять работоспособность в течение определенного периода времени. Основным показателем безотказности является вероятность безотказной работы  , т.е. вероятность того, что в заданном интервале времени

, т.е. вероятность того, что в заданном интервале времени  отказа не возникает.

отказа не возникает.

Вероятность отказа  .

.

Вероятность безотказной работы станка в целом, как системы, определяется как:

; где

; где  – число элементов станка, на которые разбивается система при оценке ее надежности;

– число элементов станка, на которые разбивается система при оценке ее надежности;  – вероятность безотказной работы i -го элемента.

– вероятность безотказной работы i -го элемента.

3.2. Долговечность – свойство станка сохранять работоспособность до наступления предельного состояния с учетом перерывов на техническое обслуживание и ремонт (ТОиР). Долговечность оценивается коэффициентом технического использования (Кти), коэффициентом готовности (Кг) и коэффициентом долговечности (Кд). Долговечность связана в основном с износом деталей и узлов станка. Относится к процессам с медленной скоростью протекания.

3.3. Ремонтопригодность – свойство станка, характеризующееся возможностью быстрого обнаружения, предупреждения и устранения отказов путем ТОиР. Этот критерий особенно важен для дорогостоящего оборудования, простои которого приводят к значительным потерям.

3.4. Технический ресурс – наработка от начала эксплуатации станка до наступления предельного состояния. Началом эксплуатации станка также считается возобновление его работы после капитального ремонта.

2014-01-25

2014-01-25 758

758