результате пластической деформации:

σ — предел прочности; 6 — пластичность; λ. — степень

деформации

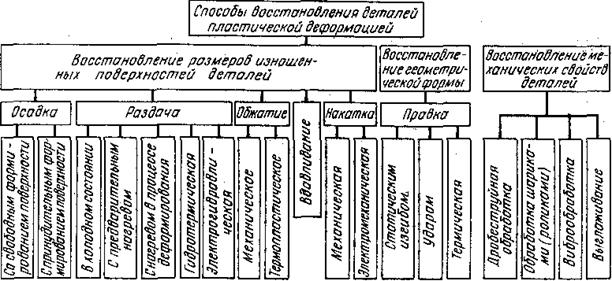

КЛАССИФИКАЦИЯ И ВИДЫ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ

Способ восстановления деталей пластической деформацией используется в ремонтной практике в трех случаях:

для получения требуемых размеров изношенных поверхностей деталей;

для исправления геометрической формы деформированных деталей;

для восстановления определенных механических характеристик материала деталей.

На рис. 6.2 приведена классификация способов восстановления деталей пластической деформацией, которые в той или другой мере используются на ремонтных предприятиях. В соответствии с приведенной классификацией рассмотрим принципиальные технологические особенности и область применения каждого вида обработки деталей пластической деформацией.

Рис. 6.2. Классификация способов восстановления деталей пластической деформацией

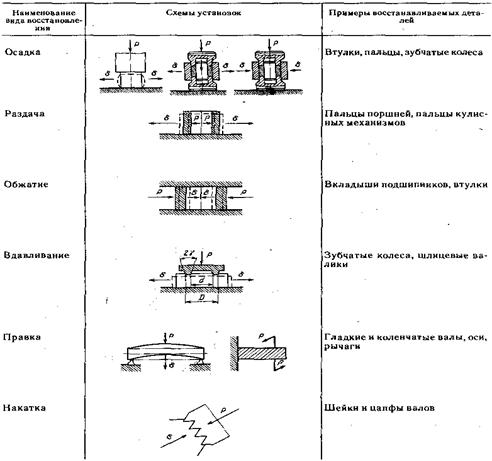

Восстановление размеров изношенных поверхностей деталей. Восстановление размеров изношенных поверхностей осуществляется перемещением части материала из нерабочих участков детали к ее изношенным поверхностям. В зависимости от направления внешней действующей силы и направления деформации различают следующие разновидности способа восстановления: осадку, раздачу, обжатие, вдавливание, накатку.

Осадку применяют для увеличения наружного диаметра сплошных и внутреннего диаметра полых деталей, а в отдельных случаях при восстановлении деталей типа втулок достигают изменения обоих диаметров одновременно. При осадке (табл. 6.1) направление действия внешней силы Р перпендикулярно к направлению деформации δ. Давление, необходимое для осадки в ньютонах,

где σТ— предел текучести материала детали яри температуре осадки, Па; d — диаметр детали до осадки, м; h — высота детали до осадки. м:F — площадь поперечного сечения детали до осадки, м2.

В процессе осадки происходит укорочение деталей. Уменьшение длины втулки, вследствие осадки, ориентировочно допускается на 8 — 15 % от номинального размера. Приблизительно считают допустимым уменьшение высоты легко нагруженных втулок на 10— 15 %. Точные допустимые пределы уменьшения длины втулок определяют расчетом исходя из условий работы восстанавливаемой детали.

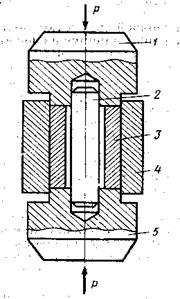

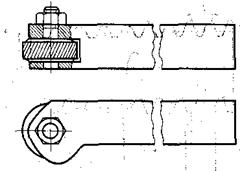

Наиболее часто осадкой восстанавливают втулки из цветных сплавов. Осадку осуществляют следующим образом. В осаживаемую втулку 3{рис. 6.3) вставляют калиброванный палец 2, диаметр которого на 0,2 мм меньше диаметра окончательно обработанного.отверстия втулки. Затем втулку 3 вместе с пальцем устанавливают в приспособление для осадки. Давлением Р пресса до упоров 1 и. 5 в кольцо 4 втулка осаживается, заполняя зазор между пальцем и изношенной поверхностью. После этого ее подвергают механической обработке под требуемый размер. Восстановленные осадкой втулки получаются по длине на 2 — 3 мм меньше номинала, в результате чего давление на втулку в процессе эксплуатации увеличивается.

Данным способом можно восстанавливать втулки различных конструкций, имеющие на поверхности шпоночные канавки или прорези, бурты, днища, расположенные на одном из концов детали. Для сохранения первоначальных отверстий, прорезей, выступов в них устанавливают специальные вставки по форме и размерам этих элементов.

Таблица 6.1. Виды восстановления деталей давлением

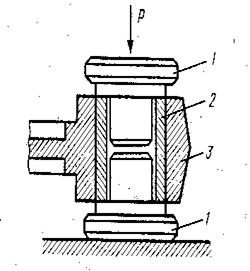

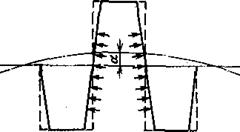

Если деталь, сопряженная со втулкой, имеет достаточную прочность, например верхняя головка шатуна, то перед осадкой восстанавливаемую втулку можно не выпрессовывать. В этом случае часть сопряженной со втулкой детали выполняет роль своеобразной матрицы (рис. 6.4). Восстанавливаемую втулку 2, расположенную в головке шатуна 3, снизу и сверху сжимают по длине специальными пуансонами / до тех пор, пока не уменьшится ее внутренний диаметр до требуемых размеров. Затем втулку растачивают или разворачивают под соответствующий размер.

Если деталь, сопряженная со втулкой, имеет достаточную прочность, например верхняя головка шатуна, то перед осадкой восстанавливаемую втулку можно не выпрессовывать. В этом случае часть сопряженной со втулкой детали выполняет роль своеобразной матрицы (рис. 6.4). Восстанавливаемую втулку 2, расположенную в головке шатуна 3, снизу и сверху сжимают по длине специальными пуансонами / до тех пор, пока не уменьшится ее внутренний диаметр до требуемых размеров. Затем втулку растачивают или разворачивают под соответствующий размер.

Способом осадки можно восстанавливать и сплошные детали, например толкатели клапанов двигателя (при износе стержня), шлицевые участки полуосей.

Раздача заключается в увеличении наружных размеров полых деталей в результате увеличения их внутренних размеров. При раздаче направление прикладываемой внешней cилы совпадает с направлением деформации (табл. 6.1).

Давление, необходимое для раздачи детали,

,

,

где D и d — соответственно наружный и внутренний диаметры детали,

Восстановление раздачей осуществляется при холодном и нагретом состоянии деталей. При холодной раздаче восстанавливаемые детали, имеющие химико-термическую обработку, предварительно подвергают Отжигу либо высокотемпературному отпуску. Раздачу выполняют специальными стальными или твердосплавными прошивками, дорнами, шариками. После раздачи восстанавливают первоначальную химико-термическую обработку и проводят механическую обработку деталей.

Рис. 6.3. Восстановление втулок осадкой Рис. 6.4. Восстановление втулок осадкой без выпрессовки

На ремонтных предприятиях страны и за рубежом холодной раздачей восстанавливают поршневые пальцы ДВС, шипы крестовин карданных шарниров, трубы рулевой колонки.

Технология восстановления поршневых пальцев раздачей в холодном состоянии состоит из следующих операций: сортировки на две группы по внутреннему диаметру пальцев (в каждую группу входят пальцы, отличающиеся по размерам не более чем на 0,3 мм); высокотемпературного отпуска; раздачи под прессом сферическими прошивкамн либо шариками {разница диаметров деформирующего инструмента и внутренних отверстий пальцев в пределах 0,45 — 0,8 мм); закалки пальцев в соляной ванне или токами высокой частоты до твердости ИКС 58 — 0,8 мм; контроля на наличие трещин и размеров; механической обработки пальцев (бесцентровое шлифование с последующим суперфинишем и полированием).

Аналогичная схема технологического процесса разработана и для восстановления крестовин карданных шарниров холодной раздачей.

Крестовины после мойки и дефектации подвергают отжигу в шахтной цементационной печи СШЦМ-6.12/9-М. После отжига осуществляют механическую обработку масляных каналов шипов зенкерами и фрезами на переоборудованной полуавтоматической установке модели УВК.-1. Механической обработкой отверстий решаются две задачи: получение калиброванных масляных каналов одного диаметра, что позволяет использовать деформирующий инструмент неизменного диаметра для одного типоразмера крестовин и, кроме того, достичь концентричности наружной и внутренней цилиндрических поверхностей шипов крестовин, что в дальнейшем обеспечит равномерность раздачи подлине.

Непосредственно раздача осуществляется твердосплавным дорном при обильной подаче смазочно-охлаждающей жидкости в зону деформации. Усилие для деформирования материала шипа не превышает 110 кН, а время цикла раздачи лежит в пределах 45 с. Увеличение наружного диаметра шипов крестовин после раздачи — 0,30 — 0,35 мм, при этом линейные размеры детали не изменяются. Установка для раздачи работает а автоматическом режиме и обеспечивает восстановление крестовин карданных шарниров с диаметром шипов 15 — 45 мм и длиной 57 — 165 мм.

После раздачи крестовины проходят цикл химико-термической обработки — цементацию, закалку и низкотемпературный отпуск. Механическая обработка розданных крестовин заключается в черновом и чистовом шлифовании шипов по наружному диаметру и по торцам.

Холодной раздачей можно восстанавливать крестовины с износом по наружному диаметру, не превышающим 0,3 мм. Кроме того, не обеспечивается восстановление износа шипов крестовин по торцам. Данные недостатки процесса холодной раздачи не позволяют, рекомендовать его для централизованного восстановления таких деталей, как крестовины карданов.

При горячей обработке давлением определенное влияние на физико-механические свойства оказывает температура нагрева, которая зависит от химического состава сплава. При восстановлении горячей обработкой давлением (раздачей) такие параметры, как скорость и температура нагрева, влияют на качество поверхности деталей.

Температура начала обработки не должна вызывать пережога или перегрева металла. Необходимо принимать меры по предотвращению обезуглероживания поверхностного слоя деталей, особенно цементированных. В табл. 6.2 приведены данные по температуре нагрева в процессе раздачи деталей в горячем состоянии.

В зависимости от размера и места износа, а также формы раздаваемой детали проводят общий или местный нагрев. В последнем случае нагревают только восстанавливаемую часть детали. Для общего нагрева используют печи, а для местного — токи высокой частоты. Распространен эффективный локальный нагрев относительно небольших объемов металла в результате действия (рис. 6.5) сил трения. При этом механическая энергия, подводимая к инструменту дорну, преобразуется в тепловую непосредственно в месте его контакта с деталью.

Таблица 6.2. Температурный интервал при горячей обработке давлением деталей из сплавов

| Химический состав сплава | Температура начала обработки, °С | Температура конца обработки, °С |

| Углеродистый: | ||

| С до 0.35% | 1200 — 1150 | 800—850 |

| С 0,3 — 0,5 % | 1150 — 1100 | 800—850 |

| С 0,5 — 0,9 % | 1100— 1050 | 800—850 |

| Низколегированный | 1100 | 825—850 |

| Среднелегированный | 1100— 1150 | 850—875 |

| Высоколегированный | 1150 | 875-900 |

| Сплав на основе меди: | ||

| Бронза | 850 | 700 |

| Латунь | 750 | 600 |

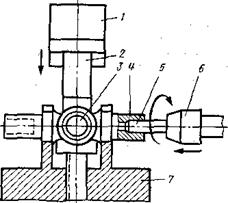

В призму 7 устанавливают изношенную крестовину 5, которую фиксируют в направляющих пазах призмы при помощи штока 2 пневмоцилиндра 1таким образом, чтобы ось отверстия восстанавливаемого шипа 4 совпала с осью вращения дорна 5 (инструмента). В качестве дорна используют цилиндрический твердосплавный стержень с конической заходной частью. Дорн жестко закреплен в патроне 6, который имеет привод вращательного и осевого перемещения. Диаметр твердосплавного дорна берется на 1 — 3 мм (в зависимости от требуемой величины раздачи) больше диаметра отверстий в шипах крестовины, служащих для подачи смазки к игольчатым подшипникам.

Рис. 6.5. Схема процессе раздачи крестовин с нагревом в результате действия сил трения

Раздача шипов крестовины осуществляется следующим образом. Патрон с инструментом (дорном) приводят во вращательное движение и включают осевую подачу. В результате дорн 5 конической частью соприкасается с поверхностью отверстия шипа 4. В месте контакта дорна с восстанавливаемой деталью возникают силы (момент) трения и генерируется тепловая энергия, которая отводится в тело шипа и инструмент. Таким образом, в месте контакта дорна и дета-

ли действует внутренний источник Тепловой энергии, обеспечивающий быстрый локальный нагрев металла до заданной температуры. В результате осевой подачи дорн по мере нагрева тела шипа до температуры 950 — 1000 ° С внедряется в смазочное отверстие 1 крестовины и раздает ее в диаметральном направлении.

Благодаря тому что нагрев восстанавливаемого шипа до пластического состояния проводится только в зоне деформации в отличие от предварительного объемного его нагрева, например, в печи или токами высокой частоты, одновременно с раздачей (увеличением диаметральных размеров) удлиняются линейные размеры шипа на 0,3 — 0,5 мм. Это позволяет исключить трудоемкие операции по наплавке торцевых поверхностей шипов для их удлинения и механической обработки после наплавки.

В процессе раздачи дорн, как и деталь, нагревается до температуры 950 — 1000 ° С. Жаропрочные стали при данной температуре резко снижают свои механические свойства и под действием прикладываемой нагрузки деформируются. Поэтому в качестве материала для дорна используют твердые сплавы. Наибольшей стойкостью обладает инструмент из однокарбидного сплава ВК-6, состоящий из 94 % карбида вольфрама и 6 % кобальта.

По форме дорн представляет собой цилиндрический круглый стержень с конической заходной частью. Диаметр цилиндрической части дорна определяет диаметр шипа крестовин после раздачи.

Диаметр рабочей части инструмента (дорна) для раздачи с нагревом детали в результате сил трения, мм,

где Dрасч — требуемый расчетный диаметр шипа крестовины после раздачи, мм; Dо — наружный диаметр изношенного шипа крестовины перед раздачей, мм; k — безразмерный коэффициент, учитывающий пластическое течение металла крестовины по смазочному каналу в процессе раздачи; d0 — диаметр (исходный) смазочного отверстия шипа крестовины до раздачи, мм.

Расчетный диаметр шипов крестовины, который необходимо получить после раздачи,

где Dном — номинальный диаметр шипов крестовины, им; Zmin — минимальный припуск на последующую после раздачи механическую обработку, мм.

Коэффициент k для крестовин, изготовленных из стали 20Х с последующей цементацией, находится в пределах 1,15 — 1,25.

В период раздачи шипы нагреваются до температуры 950 — 1000 ° С. В результате происходит отпуск, и твердость рабочих поверхностей крестовин снижается до ИКС 35 — 42. Поэтому после раздачи выполняется термическая обработка крестовин, заключающаяся в закалке на масло с температур 840 — 860 "Си последующем отпуске (нагрев при температуре 180—200°Свтечение90—120мин).

Механическая обработка розданных и термически обработанных крестовин включает черновое и чистовое шлифование торцов на плоскошлифовальном станке ЗД722 в многоместном приспособлении, черновое шлифование на бесцентрово-шлифовальном полуавтомате ЗМ185 и чистовое шлифование на бесцентрово-шлифовальном полуавтомате ЗЕ184 шипов по наружному диаметру.

Окончательно обработанные крестовины после мойки и контроля консервируют в ванне типа 25М-ОН-1-66, упаковывают и направляют в комплектовочную кладовую или на склад готовой продукции.

Основные достоинства восстановления раздачей с нагревом в результате сил трения при относительном движении детали и инструмента: высокая производительность процесса. В зависимости от диаметра восстанавливаемых деталей время раздачи от 12 с до 1 мин;

малое потребление энергии и мощности. Локальное выделение теплоты в месте контакта дорна и изделия предопределяет высокие энергетические характеристики процесса. Расход энергии и мощности в несколько

раз меньше, чем при нагреве деталей в печах сопротивления или токами высокой частоты;

высокий коэффициент мощности соs φ = 0,8 ÷0,85 и равномерное распределение энергии между фазами питающей трехфазной электрической сети. Это связано с тем, что энергетическим узлом в установках для раздачи является асинхронный двигатель;

в отличие от других методов раздачи не происходит укорочения восстанавливаемых изделии по длине, а напротив, обеспечивается удлинение линейных размеров до 0,5 мм;

простота механизации и автоматизации процесса. Основные параметры процесса—частота вращения и осевое давление дорна легко программируются. Существующие установки работают в полуавтоматическом (модель УВК-1) или автоматическом (модель АВК-4) режимах;

высокая экономическая эффективность процесса. Перечисленные энергетические и технологические достоинства раздачи с нагревом в результате сил трения определяют ее высокую экономическую эффективность.

В ремонтном производстве помимо рассмотренных разновидностей механической раздачи широко используют способы восстановления пустотелых деталей гидротермической и электрогидравлической раздачей.

Гидротермическая раздача (ГТР) относится к числу высокоэффективных и недорогих способов восстановления трубчатых деталей, типа поршневых пальцев. Способ заключается в том, что изношенный поршневой палец нагревают в индукторе токами высокой частоты до температуры 1063—1103 К- После достижения требуемой температуры нагрев прекращают и быстро охлаждают палец, пропуская поток воды через внутреннюю полость детали. В результате происходит увеличение наружного диаметра с одновременной закалкой. Приращение наружного диаметра пальца лежит в пределах 0,1—0,3 мм.

Физическую сущность механизма гидротермической раздачи можно объяснить следующим образом. При нагреве стального пальца до требуемой температуры происходит увеличение наружного и внутреннего диаметров детали. Под воздействием охлаждающей жидкости внутренний кольцевой слой образца стремится уменьшиться в объеме. Однако нагретый наружный слой стали охлаждается значительно медленнее и этим препятствует сокращению внутренних охлажденных слоев до исходных размеров. Внутренние слои металла, будучи связанными с наружными слоями, не имеют возможности уменьшиться в объеме. При остывании внутренние кольцевые слои стали теряют свою пластичность и образуют своеобразную жесткую "оправку", предотвращающую усадку наружного кольца. В результате чего происходит увеличение наружного диаметра трубчатой детали.

Теоретическими и экспериментальными исследованиями установлено, что степень раздачи, пальцев при прочих равных условиях зависит от коэффициента относительной толщины стенки детали;

где Dн и Dв — соответственно наружный и внутренний диаметр поршневого пальца, мм. Выведена формула, позволяющая расчетомопределять деформации δ наружного диаметра восстанавливаемой детали, в процентах;

где а — коэффициент теплового расширения материала детали, м./(м- град);- ΔТ — разность температур между наружной и охлажденной внутренней поверхностями детали, °С; γ — коэффициент остаточной деформации.

Анализ конструктивных соотношений элементов и технических характеристик поршневых пальцев показывает, что коэффициент β изменяется в пределах 0,3 — 0,5.

Коэффициент γ изменяется от 0 до 1 при достижении теоретического значения приращения и может быть больше 1 в зависимости от параметров охлаждения и приращений, появляющихся из-за структурных изменений. При, охлаждении турбулентным потоком воды поршневых пальцев изнутри среднее значение коэффициента у» 1..

В табл.,6.3 приведены теоретические и экспериментальные значения относительной деформации б при различных значениях коэффициентов относительной толщины стенок 0 пальцев. Рассмотренный способ позволяет производить 4—б-кратное восстановление пальцев.

После раздачи поршневые пальцы проходят черновое шлифование на бесцентрово-шлифовальных станках. Затеям на плоскошлифовальном станке шлифуют торцы. На обдирочно-шлифовальном станке в центрирующей оснастке снимают наружную фаску, а на приспособлении — внутреннюю.

Полирование наружной фаски выполняют на приспособлении, состоящем из стола, электродвигателя с закрепленным на его валу алмазным кругом, направляющей втулки и кожуха. Внутреннюю фаску снимают на аналогичном приспособлении, отличающимся тем, что на валу электродвигателя закреплен твердосплавный зенкер. Затем пальцы проходят чистовое шлифование на бесцентрово-шлифовальных станках, полирование на доводочном станке и контроль. Брак по черновикам при шлифовке розданных пальцев составляет 10 — 30%.

Для снижения затрат на обработку торцов пальцев, которые составляют 33 % общих затрат на механическую обработку, предложены методы жесткой фиксации пальцев в осевом направлении, позволяющие сохранить длину детали в процессе гидротермической раздачи.

Технологический процесс восстановления дизельных поршневых пальцев широко внедрен на ремонтных предприятиях страны, например, на заводе по ремонту двигателей КамАЗ. На Ярославском производственном объединении "Автодизель" гидротермической раздачей проводится устранение брака на шлифовальной операции При изготовлении новых пальцев. В используемую здесь технологию для обеспечения полного распада остаточного аустенита введена операция обработки холодом в течение 2 ч при температуре 223 — 203 К. Для этой цели используется холодильный агрегат АХФ9С-250. После обработки холодом пальцы подвергают отпуску и отправляют на механическую обработку.

Однако рассмотренный способ имеет серьезный недостаток, который заключается в малой степени приращения диаметра поршневых пальцев карбюраторных двигателей, что объясняется недостаточной толщиной их стенок (4 — 5мм по сравнению с З— 10мм у дизельных двигателей).

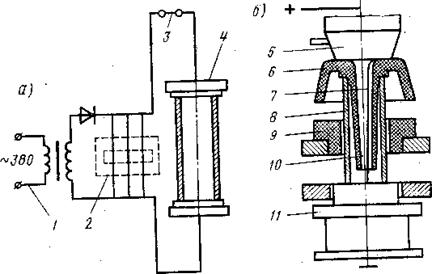

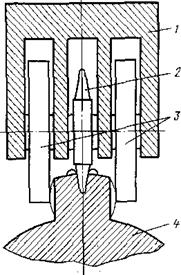

Поршневые пальцы карбюраторных двигателей, у которых значения коэффициентов относительной толщины стенок β (см. табл. 6.3) велики, восстанавливают электрогидравлической раздачей (рис. 6.6).

Сущность процесса такой раздачи заключается в следующем. Подлежащий раздаче поршневой палец устанавливают в неметаллический технологический патрон разового деиствия, который служит для направления электрического разряда по оси детали и исключает пробой на его боковую поверхность.

Таблиц а 6.3. Теоретические и экспериментальные значения относительной деформации

| β | δтеор | δэксп | β | δтеор | δэксп |

| 0.1 | 0,740 | 0,52 | 0.6 | 0.144 | 0,21 |

| 0,2 | 0,590 | 0,50 | 0,7 | 0,084 | 0.20 |

| 0,3 | 0,445 | 0,39 | 0.8 | 0,036 | 0,15 |

| 0,4 | 0,335 | 0^0 | 0,9 | 0,010 | 0.08 |

| 0.5 | 0530 | 0.28 |

Для увеличения эффективности процесса в полость ножки патрона устанавливают специальный проводник, а палец, с патроном устанавливают на поворотный стол технологического узла и подводят к подвижному электроду. Одновременно в полость пальца подают рабочую жидкость. После замыкания цепи высоковольтный импульс от конденсаторной батареи проходит через формирующий воздушный промежуток (шаровый разрядник) на положительный электрод, проводник и отрицательный электрод. В результате электрогидравлического взрыва возникает ударная волна, которая раздает поршневой палец.

Вторым Донецким производственным объединением "Авторемонт" реализован описанный способ раздачи для восстановления поршневых пальцев двигателя ЗИЛ-130. Для проведения процесса раздачи поршневых пальцев установлены следующие оптимальные технологические режимы восстановления; напряжение разрядного контура — 37 кВ; емкость батареи конденсаторов — б мкФ; материал взрывного патрона —полиэтилен марки ПЭВ-500; материал металлического проводника — алюминиевая проволока диаметром 0,7 мм; рабочая жидкость — техническая вода. При указанных режимах раздачи удается достичь остаточной деформации по наружному диаметру равной 0,12 мм для пальцев из стали 15Х и 0,2 мм для пальцев из стали 45.

Рис. 6.6. Восстановление поршневых пальцев электрогидравлической раздачей:

а — схема установки; б — схема технологического узла;

1— выпрямительное устройство; 2 — конденсаторная батареи; 3 — формирующий шаровой разрядник; 4 -

технологический узел; 5 — подвижной положительный электрод; б — матрон; 7 —- взрывающаяся проволока; 8 —

поршневой пален; 9 — матрица; 10 — полость заполнения жидкости; 11 — отрицательный электрод

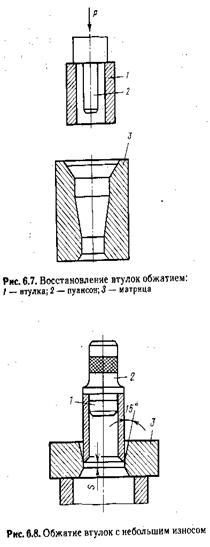

Обжатиеприменяют для восстановления внутренних размеров полых деталей в результате уменьшения наружных размеров. При обжатии (табл. 6.1) направление прикладываемой внешней силы совпадает с направлением действующей деформации. Используют данный способ для восстановления полых, как правило, цилиндрических деталей, изношенных по внутреннему рабочему отверстию (например, втулки, гладкие и шлицевые отверстия в сошках рулевого управления, внутреннюю поверхность цилиндров амортизаторов, гильзы цилиндров ДВС и пр.). Расчет необходимого усилия при обжатии определяют аналогично расчету раздачи.

Обжатиеприменяют для восстановления внутренних размеров полых деталей в результате уменьшения наружных размеров. При обжатии (табл. 6.1) направление прикладываемой внешней силы совпадает с направлением действующей деформации. Используют данный способ для восстановления полых, как правило, цилиндрических деталей, изношенных по внутреннему рабочему отверстию (например, втулки, гладкие и шлицевые отверстия в сошках рулевого управления, внутреннюю поверхность цилиндров амортизаторов, гильзы цилиндров ДВС и пр.). Расчет необходимого усилия при обжатии определяют аналогично расчету раздачи.

Для восстановления деталей используют механический и термопластический виды обжатия.

При механическом обжатии деталей типа втулок предварительно изготавливают штампы (рис. 6.7). Матрица штампа состоит из трех частей: приемной части, обжимающей и калибрующих частей. Внутреннюю поверхность матрицы для уменьшения сил трения обрабатывают до высокой степени чистоты. Чем меньше будет шероховатость на рабочей поверхности матрицы, тем меньше требуется усилие при обжатии.

Диаметры и длину участков матрицы, а также уклоны при переходе от одного диаметра к другому задают конструктивно, исходя из размеров, износов и материала восстанавливаемой детали.

При восстановлении втулки 1 по внутреннему диаметру обжимающий и калибрующий участки матрицы 3 могут быть соединены так, как показано на рис. 6.8. Внутренний диаметр втулки после ее обжатия пуансоном 2 обрабатывают, а наружный диаметр наращивают на требуемый размер одним из способов, например гальваническим путем.

Аналогичным способом восстанавливают рабочие цилиндры телескопических амортизаторов легковых и грузовых автомобилей. Технология восстановления заключается в обжатии по наружной поверхности цилиндров и последующим протягиванием отверстия до номинального диаметра калибрующими роликами. Процесс обжатия цилиндров осуществляют на 10 — 20-тонном протяжном станке.

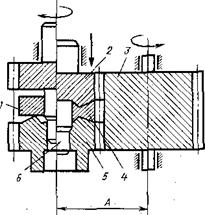

Не менее эффективно использование обжатия для восстановления такой ответственной детали, как сошка рулевого управления (рис. 6.9). Перед восстановлением участок сошки с изношенным коническим отверстием нагревают (лучше в соляной ванне) до температуры 1000 — 1050 "Си устанавливают в матрицу5штампа. Проушину сошки 2 сверху закрывают подвижной верхней обжимкой 1, к которой прикладывают деформирующую силу. Обжатие осуществляют до тех пор, пока размеры конусного отверстия не достигнут номинального плюс припуск на механическую обработку. После пластического деформирования восстанавливают повторной термической обработкой структуру и физико-механические свойства материала.

В Украинской сельскохозяйственной академии разработан способ восстановления гильз цилиндров методом термопластического обжатия. Изношенную гильзу помешают в специальную водоохлаждаемую матрицу и посредством индуктора токов высокой частоты нагревают изделие до температуры 840 — 880 ° С. В результате нагрева гильза расширяется. Однако ее свободное расширение по наружному диаметру.ограничено стенками матрицы. При достижении определенного значения радиальных напряжений происходит пластическая деформация, которая увеличивается при росте температуры. При свободном охлаждении гильзы уменьшаются в осевом и радиальном направлениях. Уменьшение диаметра гильзы после термопластического обжатия зависит, в первую очередь, от толщины стенки и материала детали, интенсивности и равномерности нагрева и прочих факторов. Регулируя параметры теплового воздействия, управляют обжатием. При восстановлении автомобильных гильз цилиндров максимальная деформация за один технологический цикл составляет 0,75— 1,0мм.

Анализ ремонтного фонда показал, что с учетом припуска на последующую механическую обработку данный способ позволяет восстановить до 90 % выбракованных гильз цилиндров двигателей ЯМЗ-236 и ЯМЗ-238. Схематически технологический процесс восстановления гильз цилиндров состоит из следующих основных операций: токарной обработки наружной поверхности, термопластического обжатия, наращивания наружных посадочных поясков гильзы (как правило, используют метод электроконтактной приварки ленты), шлифования посадочных поясков, хонингования зеркала гильзы, контроля, консервации и упаковки.

Анализ ремонтного фонда показал, что с учетом припуска на последующую механическую обработку данный способ позволяет восстановить до 90 % выбракованных гильз цилиндров двигателей ЯМЗ-236 и ЯМЗ-238. Схематически технологический процесс восстановления гильз цилиндров состоит из следующих основных операций: токарной обработки наружной поверхности, термопластического обжатия, наращивания наружных посадочных поясков гильзы (как правило, используют метод электроконтактной приварки ленты), шлифования посадочных поясков, хонингования зеркала гильзы, контроля, консервации и упаковки.

Вдавливание используют для увеличения наружного диаметра плоских деталей типа дисков (табл. 6.1). При вдавливании происходят одновременно два процесса—осадка и раздача. Вдавливанием восстанавливают тарелки клапанов, зубчатые колеса, шлицевые валы и пр.

Рис. 8,10. Восстановление шлицев вдавливанием:

1 — корпус; 2 — деформирующий инструмент; 3 — калибрующие ролики; 4 — деталь

Сущность восстановления шлицев (рис. 6.10) заключается атом, что материал детали при помощи инструмента клинообразной формы выдавливается из средней части шлица в сторону изношенных боковых поверхностей, что обеспечивает увеличение его ширины до I мм на каждую сторону. Инструмент устанавливают по середине шлица и перемешают его вдоль последнего. Шлицевые поверхности подвергают, как правило, вдавливанию в холодном состоянии и в зависимости от твердости сплава они в дальнейшем могут подвергаться термической обработке.

Рис. 6.11. Восстановление шестерни ротационным вдавливанием;

1 и 4 — детали; 2 — пуансон; 3 — накатник; 5 — синхронизатор; 6 — центратор

Ориентировочное усилие для деформирования восстанавливаемой детали

гдеF — площадь опорного кольца пуансона; С — коэффициент, зависящий от угла 2γ (см. табл. 6.1).

Значение коэффициента С в зависимости от угла 2 у находят по следующим данным:

2γ....................... 30 45 60 90 120

С.........................1,84 2,3 2,6 3,32 4.0

Институтом проблем надежности и долговечности машин (Беларусь) разработан ротационный способ восстановления зубчатых колес, который является разновидностью процесса вдавливания. Способ основан на обкатывании деформируемого вдавливанием зубчатого колеса профилирующим инструментом, так называемым накатником 3 (рис. 6.11). Восстанавливаемая деталь и накатник вращаются с синхронизированной скоростью при строго постоянном межцентровом расстоянии Л.

Восстановление осуществляется следующим образом. Изношенное зубчатое колесо устанавливают на оправку зубонакатного стана и нагревают токами высокой частоты в кольцевом индукторе. После чего двусторонние инденторы вдавливаются в торцевую поверхность зубчатого венца и вытесняют металл в сторону износа. При этом зубчатое колесо и накатник находятся в зацеплении и вращаются. Вытесненный в зону действия накатника металл деформируется, и зубья принимают первоначальную форму и размеры (с учетом припуска на последующую механическую обработку). После реверсирования накатника проводят калибровку и закругление зубьев. После шевингования осуществляют химико-термическую обработку зубчатых колес (нитроцементацию, закалку, отпуск).

Данным способом восстанавливают ведущие валы, блоки шестерен, подвижные шестерни коробок передач автомобилей.

В Германии фирма "Waller Krupp" разработала технологию и комплект инструментов для восстановления направляющих втулок клапанов двигателей способом выдавливания.

Принцип восстановления деталей основан на применении специального твердосплавного ролика, при помощи которого в направляющей втулке прокатывают спиральный паз. Под действием ролика материал внутренней поверхности втулки выдавливается, в результате чего внутренний диаметр уменьшается. Последующей обработкой специальной разверткой получают номинальный размер внутреннего диаметра.

В стандартный комплект инструмента входят ролики различных размеров, что позволяет восстанавливать любые изношенные направляющие втулки. Спиральный паз, образующийся при восстановлении, обеспечивает хорошую смазку стержня клапана даже в критическом режиме работы. Поэтому зазор между направляющей и стержнем клапана можно уменьшить, что улучшает работу клапана и повышает срок службы направляющей.

Накаткапозволяет увеличивать наружный и уменьшать внутренний диаметр деталей в результате вытеснения металла из восстанавливаемой поверхности (см. табл. 6.1).

Характерным для данного способа является образование рифленой поверхности (чередование канавок и выступов металла). Это приводит к снижению опорной поверхности детали. Для минимизации потерь опорной поверхности необходимо.выполнять при накатывании следующие требования.

Высоту подъема выступов металла зубом накатника принимают в зависимости от шага и угла заострения зуба накатки:

где S1| — износ детали на сторону; S2 — овальность детали до восстановления; S3 — биение детали до восстановления; S4 — припуск на обработку; β — поправочный коэффициент; t — шаг накатки; а — угол заострения шага накатки. Шаг накатки должен быть кратным обкатываемому диаметру:

где n — число зубцов накатника; d0 — диаметр обкатки,

Диаметр обкатки (d0) определяют как разницу между диаметром изношенной детали и удвоенной глубиной внедрения зуба накатки.

Потеряопорной поверхности должна быть не более 0,5 всей восстанавливаемой поверхности детали:

где η— коэффициент потери опорной поверхности.

Процесс накатывания изношенных поверхностей выполняют в холодном и горячем состоянии. Холодное накатывание применяют только для деталей с твердостью не более ИКС 25 — 30. Если твердость выше, то деталь подвергают высокотемпературному отпуску или отжигу. Накатывание деталей осуществляют механическим или электромеханическим способами.

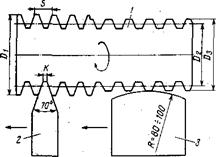

Механическое накатывание выполняют специальными зубчатыми роликами (рис. 6. 12) или дисками, установленными на оправке. Используют ролики с шагом, зубьев 1,5 — 1,8 мм. Для накатывания изношенную деталь устанавливают на токарном станке, сообщают ей вращение и подводят к ней накаткой инструмент, закрепленный в суппорте станка. При накатывании деталей с твердостью НВ 270... 300 используют следующие режимы: скорость вращения детали — 15м/мин, продольную подачу — 0,6 мм/об, поперечную подачу — 0,1 мм/об. Обработку осуществляют при обильной подаче машинного масла. Высота подъема выступов металла не должна превышать половины зуба накатки: При наличии на детали галтели накатку осуществляют на расстоянии не менее 5 мм от начала галтели.

Рис. 6.12. Оправка с зубчатым накаточмым роликом

Накатку используют для восстановления поверхностей деталей, воспринимающих удельную Нагрузку, не превышающую 7МПа.Минимальная потеря опорной поверхности обеспёчиваётся использованием накатки с углом заострений зуба в пределах 60— 70°. В сравнении с гладкими поверхностями износостойкость восстановленных накатыванием поверхностей снижаетсяя а 20 — 25'%, а усталостная прочность повышается' на 10—12%.

К достоинствам данного способа восстановлений следует отнести простоту технологического процесса, оборудования и оснастки, малую трудоемкость и высокую эффективность процесса. Недостаток способа — ограниченная номенклатура восстанавливаемых деталей, в основном этот способ используют для восстановления посадочных мест под подшипники каления.

Рис- 6.13. Схема электромеханического способа накатывания деталей

Электромеханический способ накатки в отличие от механического не требует последующего шлифования. Для сглаживания деформированной поверхности детали достаточно сгладить ее сферическим роликом. Сущность электромеханического способа накатки (рис. 6.13), разработанного проф; Б. М. Аскинази, заключается в следующем.. В центры переоборудованного, токарного станка закрепляют изношенную деталь 1, к которой от понижающего трансформатора подводят ток. В суппорте станка зажимают твердосплавный инструмент — резьбовой резец2с притупленным углом при вершине. Второй полюс электрической цепи от трансформатора 3 подключен к державке инструмента. В местах касания инструмента с поверхностью детали протекает ток большой силы (300 — 1000 К) при. напряжении 1 —5 В. В результате протекания тока в зоне контакта поверхностный слой металла нагревается до температуры 800 — 1000° С. Благодаря быстротечности.процесса и незначительной глубине проникновения тепловое воздействие не оказывает влияния на структуру материала детали.. Металл, нагретый до пластического состояния, вытесняется из зоны внедрения инструмента, вследствие чего на восстанавливаемой поверхности детали образуется винтовая канавка Н приподнятый гребень металла (рис. 6.14). После высадки осуществляют сглаживание гребня специальным инструментом — гладилкой, выполненной в виде ролика или твердосплавной пластиной со сферической поверхностью. Сглаживание поверхности осуществляют до требуемого номинального диаметра восстанавливаемой детали.

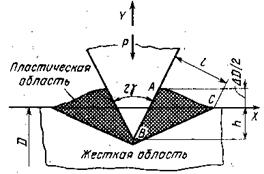

Для определения высадки ДО (приращения диаметра) рассмотрим схему пластической деформации при деформировании металла на восстанавливаемой поверхности (рис. 6.15). Высадка металла в данном случае осуществляется в результате внедрения, -инструмента, который представляет собой слегка притупленный клин. Полное усилие высадки на единицу длины клина в направлении оси у в ньютонах.

Р=2 lp sinγ

где l — длина образующей пластичности деформированного слоя, мм; р — среднее контактное давление, зависящее от текучести нагретого материала. Па; γ — половина угла профиля высаживающего инструмента, град.

Длина l равна АВ и АС, или длина l = АВ = АС (аппроксимированной прямой).

Согласно условию l =(h+ΔD/2)/cosγ

Подставив l в предыдущую формулу, получим l =2р(h+ ΔD/2)/tgγ

Решая уравнение относительно ΔD, получим ΔD =Р l (рtgγ)—2h(ΔD — в метрах).

Общее усилие высадки металла будет зависеть от поверхности контакта в направлении, перпендикулярном плоскости чертежа, которое определяется радиусами восстанавливаемой детали и инструмента. При высадке неподвижным инструментом следует также учитывать трение скольжения. Тем не менее приведенные формулы дают качественное представление о влиянии отдельных параметров на высадку ΔD и усилие Р.

Как видно из формул, для достижения максимальной высадки выгодно работать с минимальным контактным давлением р иминимальным углом профиля инструмента 2 7. В этом случае следовало бы для достижения минимального предела текучести материала восстанавливаемой детали подводить к месту контакта максимальный ток. Однако выбор тока, так же как и выбор угла профиля, ограничен прочностью и стойкостью инструмента.

Из анализа стоимостных зависимостей инструмента и его производительности при высадке металла можно считать рациональной геометрией заточки следующие величины: угол заточки — 50 — 60", радиус боковых граней — 10 мм, радиус высаживающей кромки — 0,2 — 0,3 мм, усилие при высадке поверхностей деталей из незакаленных сталей — 700 — 800 Н, а из закаленных сталей — 900 — 1200 Н.

Рис. 6.14. Схеме накатывания и сглаживания деформированной поверхности детали: 1 — восстав в вливаем в я деталь; 2 — инструмент для высадки; 3 — гладилка; D1 — диаметр детали после высадки; D2 — диаметр хан пшенной детали; Dз — диаметр детали после сглаживания; 5 — шаг высаженной канавки; К — ширина вершины инструмента для высадки

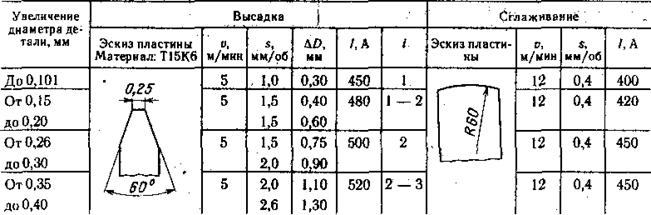

Подача выбирается в зависимости от максимальной высадки ΔD. Режимы накатывания электромеханическим способом приведены в табл. 6.4. Число проходов (i) при накатывании и сглаживании поверхности выбирается в зависимости от величины износа детали. Накатка поверхности делается, как правило, за несколько проходов, а сглаживание за один проход.

Рис. в-15. Схема для определения усилия высадки металла при электромеханическом способе накатываний поверхностей: О — диаметр детали; ΔD /2 — высота вытесненного металла; h — глубина внедрения инструмента в металл; 2γ — угол заострении инструмента

Таблица 6.4. Режимы восстановления посадочных мест валов электромеханическим

накатыванием

Условные обозначения: υ— скорость вращения детали; s— подача инструмента; ΔD — приращение диаметра после высадки; I — сила тока.

Рассмотренный способ накатки деталей имеет ограниченное применение, так как не обеспечивает сплошного контакта восстановленного посадочного участка с поверхностью подшипника или втулки. По этой причине для обеспечения надежности посадки иногда прибегают к увеличению натяга. Меньшая площадь контакта накатанной поверхности по сравнению с новой деталью снижает устойчивость сопряжения. Поэтому способ накатывания целесообразно применять только тогда, когда важна экономия металла или когда деталь, восстановленная таким образом, способна проработать больше, чем другие детали узла.

Восстановление геометрической формы деталей. При ремонте автомобиля многие детали выбраковывают из-за потери своей первоначальной формы в результате деформаций изгиба и скручивания. Такие детали восстанавливают правкой. Суть этого способа в том, что под действием внешних сил восстанавливают первоначальные формы деталей без заметных пластических деформаций и с незначительными искажениями структуры материала в поверхностных слоях детали. В зависимости от деформации и физико-химических свойств материала детали правят в горячем и холодном состоянии.

Наиболее часто используется холодная правка для пластического деформирования тонкостенных деталей и конструкций. При правке, как и при любом другом виде холодной деформации, происходит упрочнение металла (наклеп или нагартовка), возникают остаточные напряжения. Поэтому при правке необходимо стремиться к получению меньшей локальной пластической деформации, а также ее равномерному распределению в металле детали. Для выравнивания внутренних напряжении после правки деталь целесообразно подвергнуть стабилизирующему нагреву до температуры, равной О,8Тотп, где Тотп — температура отпуска новой детали. Время выдержки при этом составляет 0,5 — 1 ч. При больших деформациях проводят горячую правку деталей при температуре 600 — 800° С.

Прогиб коленчатого вала—один из наиболее распространенных дефектов, устраняемых правкой на прессе перед шлифованием шеек. Правка под прессом вызывает сильные структурные изменения и снижает усталостную прочность валов.

Различают следующие виды правки:

статическим изгибом (рис. 6.16), ударом и термическую.

Правка статическим изгибом выполняется в холодном состоянии и с нагревом. После холодной правки усталостная прорость снижается на 15 — 40 %. Способность детали противостоять воздействию внешней силы, направленной навстречу правке, оценивается коэффициентом несущей способности, выражаемым в процентах

где Рп1— предел пропорциональности правленого образца; Рп — предел пропорциональности неправленого образца.

Холодным способом погнутые валы правят следующим образом.

После исправления центровых гнезд для измерений стрелы прогиба вал ставят в центр токарного станка или специального приспособления. Значение стрелы прогиба опредёляют как половину значения.биения вала, показываемого индикатором.. Для, правки вал 2 (рис. 6,17а) ставят на призмы или. опоры 3 винтового или гидравлического пресса выпуклой стороной кверху и перегибают нажимом винта или штока 1 пресса через мягкую прокладку 5 так, чтобы обратная стрела прогиба 11(рис. 6.17, б) была в 10 — 15 раз, больше того прогиба 1, который, имел вал до правки, т. е. f 1 == (10 ÷15). Точность правки контролируют индикатором 4.

Распространен также метод двойной правки валов, применение которого значительно.увеличивает сопротивляемость выправленного вала повторным деформациям. Двойную правку выполняет следующим образом. Подлежащий правке

Рис.6.16. Правка статическим изгибом:

а — эпюра напряжений с нагрузкой Р; 6 — эпюра

Напряжений после снятия нагрузки

вал устанавливают на призмах (рис. 6.18) выпуклой стороной вверх и плавно нажимают на него винтом или штоком пресса (см. стрелку). Усилие нажима должно быть таким, чтобы вал после этого остался прогнутым в обратную сторону на эту же величину. Затем указанную операцию повторяют, но уже с таким усилием нажима, чтобы вал оказался выправленным: Правку деталей, обладающих небольшой жесткостью, 'часто выполняют на токарном станке: При этом деталь правят, не снимая с центров, И тут же проверяют результаты правки.

Холодная правка деталей являемся наиболее простым и распространенным способом. Однако она части не обеспечивает стабильности формы выправленной детали. В процессе эксплуатации устраненная правкой деформация детали может возникнуть вновь. Причиной неустойчивости формы выправленной детали являются неоднородные остаточные напряжений, возникающие по ее сечению в результате неравномерного дёформирования металла. Для повышения устойчивости формы детали снятия внутренних напряжений, возникающих в результате холодной правки, осуществляют отпуск детали при температуре 400—450" С в течение 0,5 — 1 ч. Продолжительность нагрева устанавливает в зависимости от размера детали.

Правка ударом наиболее распространена на ремонтных предприятиях.. Ее выполняют ударам кожаных или текстолитовых молотков массой 300— 500г. на специальных подставках имеющих профиль детали. Для некоторых (деталей двигателя допускается предварительный подогрев. При правке ударом за основу берут сжимающие напряжения в наклёпанном слое материала, Наличие их приводит, к появлению деформации, Поэтому деталь изгибается в сторону наклепанной поверхности.(рис.,6.19. а). Наклеп создается, ударами молотка массой 100 г с полукруглой головкой. При не слишком большом градиенте внутренних напряжений наклеп (рис..6,19 б) повышает усталостную прочность. Правда ударом обеспечивает устранение., относительно небольших прогибов и овалов. Преимуществами этого вида правки являются точность выправленной поверхности устойчивое сохранение выправленной формы.

Эффективным методом является правка валов, местным наклепом. Она основана на действии остаточных внутренних напряжении сжатия, возникающих при наклепе. Так, при наклепе коленчатого вала (рис. 6.20) создаваемые на отдельных участках остаточные; напряжения устраняют прогиб; 'При наклепе используют пневматический молоток с закругленным, бойком.

Рис. 6.17. Схема холодной правки вала: а — монтажная; б — расчетная

Рис. 6.18. Схема двойной правки вала:

а — первая правка вала; б — 1 форма вала после первой правки; в —- вторая правка вала; г — вал после второй правки

Рис.6.19.Правка наклёпом

а — направление изгиба детали, б — эпюра остаточных напряжений, Пунктиром показано конечное состояние детали

Для восстановления деталей со значительными деформациями применяют, горячую правку с нагревом, детали до температуры 600 — 800° С. После восстановления деталь подвергают термической обработке до получения необходимой структуры и механических свойств металла. Правка местным нагревом основана на использовании внутренних напряжений, возникающих при этом способе. После остывания детали в материале возникают остаточные, напряжения растяжения, способствующие выпрямлению детали. Наиболее эффективен этот метод при правке сварных трубчатых элементов.

Наклоном чаще всего правят валы, имеющие шпоночный паз по всей длине. Если такой вал выгнут в сторону шпоночного паза, то его проще всего выправить наклепом дна шпоночного паза в наиболее вогнутой точке. Наклеп, осуществляют, нанося легкие удары молотком по закаленной пластинке, которую постепенно перемещают по дну паза.

Подобным же образом правят листовые детали. Удары молотком наносят не по выпуклым местам детали, помещенной на чугунной или стальной плите, а по соседним с ними участкам, причем их следует наносить от края листа по направлению к выпуклости каждую из которых обводят предварительно мелом. По мере приближения к выпуклости удары должны наноситься все чаще и слабее.

При наличии нескольких выпуклых мест правку листа проводят, нанося удары прежде всего в промежутках между этими местами. Таким образом растягивают лист и сводят все выпуклости к одной, которую выправляют обычным способом (от краев к середине). Затем лист переворачивают и таким же образом окончательно восстанавливают его прямолинейность. Для правки деталей из листового металла могут быть также использованы вальцы.

Стальные детали при температуре ниже 0° С править холодным способом не следует, так как это может привести к их поломке. Правку горячим способом при ремонте применяют реже, так как этой операции обычно приходится подвергать полностью обработанные детали, подогрев которых может вызвать окисление поверхности и деформацию детали.

Термическая правка применяется для листового металла. Поэтому методу на отмеченные места, подлежащие выпрямлению, направляют струю пламени газовой горелки, нагревая неровности до красно-вишневого цвета (до температуры 600 — 700° С). Нагретый металл расширяется, а затем при остывании под влиянием сил сжатия выпрямляется. Этим методом, ускоряющим процесс правки почти в 5 раз, можно править валы, оси, трубы, уголки.

Для нагрева используют обычную универсальную горелку с наконечником № 7. Лучше всего газопламенной правке поддаются детали, изготовленные из малоуглеродистой стали. На рис. 6.21 показан стальной брус, выправленный газопламенным методом. Нагреванию подвергали участок а детали размером 550 мм в месте наибольшего изгиба. Штрихпунктиром показана форма детали до правки.

Восстановление механических деталей. Характеристикаматериала. При дефектации определенные детали выбраковывают только из-за снижения механических характеристик материала. Например, в процессе эксплуатации автомобиля отдельные пружины, рессоры утрачивают свою первоначальную упругость. У ряда деталей (коленчатые, распределительные валы и др.), работающих в условиях знакопеременного нагружения, снижается усталостная прочность. Кроме того, детали автомобилей при восстановлении их износа определенными способами (электродуговой наплавкой, гальваническими покрытиями (также утрачивают свою первоначальную усталостную прочность и износостойкость. Восстановить эти свойства можно поверхностным пластическим деформированием Металла (ППД).

Рис 6.20. Правка коленчатого вала местным наклепом:

а — стрела прогиба детали. Пунктиром показано начальное состояние детали

Наибольшее распространение среди способов поверхностного упрочнения восстанавливаемых деталей получило пластическое поверхностное деформирование, основанное на механических методах холодного упрочнения материала: дробеструйная обработка, обкатка шариками (роликами), выглаживание.

2018-02-23

2018-02-23 731

731