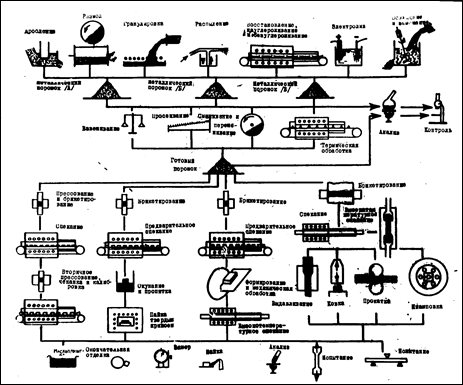

Общая схема получения изделий из порошковых материалов

Технологический процесс изготовления деталей или заготовок из порошков включает следующие этапы:

Этап 1. Приготовление шихты требуемого состава.

Этап состоит из операций:

· получение порошков (металлических или неметаллических, например, керамических);

· сепарация порошковых материалов;

· перемешивание порошковых материалов;

· получение сырьевой субстанции (пресс-порошок, шликер).

Этап 2. Получение компактированного полуфабриката.

Этап состоит из операций:

· дозирование сырьевой субстанции (пресс-порошка, гранул, шликера);

· формообразование компактивированного полуфабриката, осуществляемое способами:

* прессования собственно порошков (металлические изделия);

* прессования гранулированных пресс-порошков (керамические изделия);

* шликерного литья;

* обработки предварительно компактированного полуфабриката резанием.

Этап 3. Спекание.

Спекание заключается в термообработке компактивированного материала по специальному режиму.

|

|

|

Этап 4. Вторичная обработка давлением.

Заключается в выполнении одной из следующих операций: прессование, чеканка, калибровка, выдавливание, ковка, прокатка, штамповка.

Этап 5. Механическая обработка заготовки резанием.

Этап 6. Нанесение декоративных, защитных или функциональных покрытий.

Характерные последовательности указанных технологических операций, а также другие (не перечисленные выше) операции, являющиеся обязательными в технологии порошковых материалов, указаны на схеме, приведенной на рис.1.

Рис. 1. Технологическая схема процессов получения изделий из металлических порошков

Получение порошков

Методы получение порошков делят на механические, обычно используемые при переработке отходов, и физико-химические, дающие возможность получить очень чистые шихтовочные материалы. При использовании механических методов материал измельчается в порошок без изменения химического состава. При физико-химических методах изменяется химический состав исходного сырья (восстановление оксидов металлов газами или твердым восстановителем, электролиз водных растворов солей или распыленных сред).

Порошки минералов используются для изготовления деталей из керамики, гранулы или порошки полимеров являются исходным сырьем для получения деталей из термопластичных или термореактивных пластмасс.

Измельчение исходных материалов механическими способами

Измельчение материалов в твердом состоянии

Измельчение в твердом состоянии проводят сухим и мокрым помолом. При сухом помоле по мере возрастания дисперсности порошка дробящий эффект становится все менее заметным, так как образующиеся тонкие частицы защищают крупные от ударов. При мокром помоле (в виде суспензии) отношение “твердая фаза — жидкость” принимается в пределах 1:2…1:6. Жидкость оказывает расклинивающее действие в дефектах кристаллов и препятствует срастанию трещин.

|

|

|

В качестве среды для помола применяют воду и органические вещества.

Размольное оборудование обычного типа выглядит следующим образом и применяется для измельчения как минералов, так и металлов.

Наиболее грубое (предварительное) измельчение добытых в рудниках или полученных в электропечах минералов для изготовления деталей из керамики производят в щековых дробилках (рис. 2).

|

Рис. 2. Щековая дробилка |

|

|

Крупность дробления регулируется в пределах 1-10 мм изменением количества подаваемого материала, зазором между отбойной плитой и молотками, а также размером и числом отверстий в решетке. Помимо частиц указанной грануляции, молотковая дробилка позволяет получать также тонкодисперсный порошковый материал (пыль). С этой целью дробилка содержит раструб 7, через который производится отсасывание воздуха с содержащейся в нем пылью. Размер частиц пыли составляет 0,1-10 мкм.

Баланс энергий при измельчении каждой частицы:

(1)

(1)

где W – энергия, передаваемая частице; Аупр - работа упругой деформации; Апласт - работа пластической деформации; Аs - полезная работа диспергирования (образования новых поверхностей);  - суммарная кинетическая энергия частиц, образовавшихся в результате разрушения исходной частицы (n – количество этих частиц).

- суммарная кинетическая энергия частиц, образовавшихся в результате разрушения исходной частицы (n – количество этих частиц).

|

| ||||

Рис. 4. Диспергирование частиц порошка:

2020-04-20

2020-04-20 86

86

Рис. 3. Молотковая дробилка

Рис. 3. Молотковая дробилка