Строительство монолитных цементобетонных покрытий из готовой цементобетонной смеси выполняют бетоноукладочными комплектами машин со скользящей опалубкой:

1. комплект машин ДС-110 отечественного производства;

2. комплекты машин фирм «Comaco», «Wirdgen» и др.

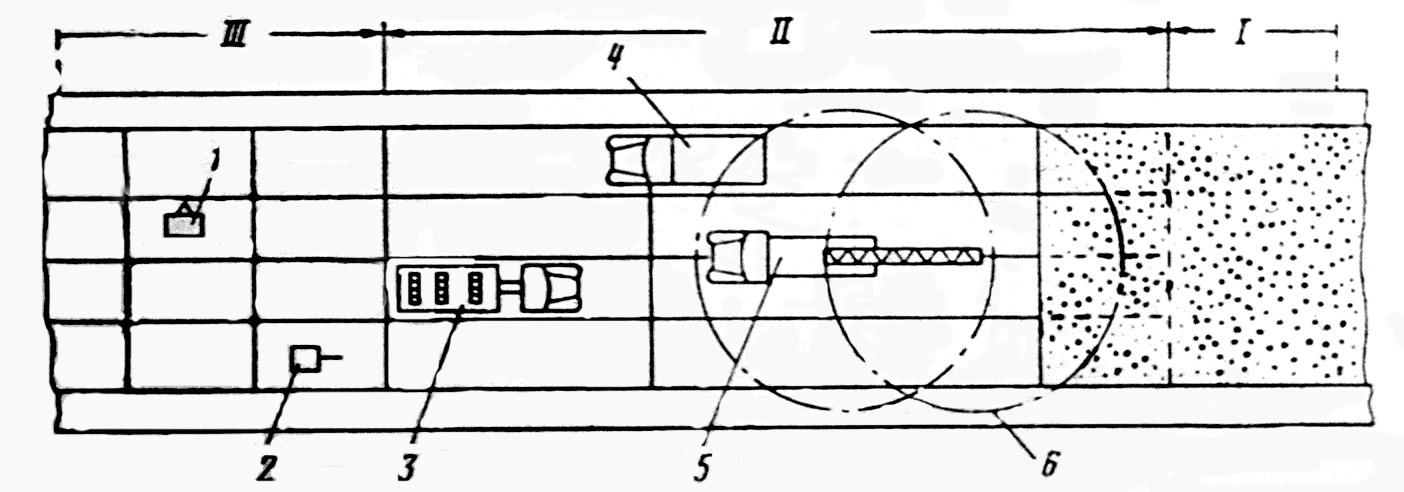

Рис. 57. Строительство цементобетонного покрытия.

Комплекты машин имеет автоматическую систему контроля курса и высоты (ровности), и обеспечивает темп работы до 1-2 км в сутки. Работают комплекты, как правило, на цементогрунтовых основаниях.

Последовательность процессов по устройству покрытия

комплектом машин ДС-110:

1. разбивочные работы. Установка копирных струн на правой обочине (реже на обеих обочинах). Поставка на них машин;

2. профилирование основания и удаление излишков профилировщиком ДС-108;

3. подвозка цементобетонной смеси и ее выгрузка на основание;

4. распределение цементобетонной смеси бетонораспределителем ДС-109;

5. вдавливание металлических штырей в поперечные швы сжатия;

6. формование покрытия бетоноукладчиком ДС-111. При этом выполняются работы:

|

|

|

а) вдавливание штырей в продольный шов;

б) заглаживание поверхности покрытия;

в) нарезка продольного шва;

г) удаление цементного молока с поверхности покрытия (выполняется вручную);

7. нарезка поперечных швов в свежеуложенном бетоне (применяется только в России);

8. окончательное выглаживание покрытия бетоноотделочной машиной ДС-104А (трубчатый финишер);

9. розлив по покрытию пленкообразующего материала (лак помароль ПМ 80, ПМ 100) машиной ДС-105А (заливщик);

10. формирование 1-2 дня;

11. нарезка швов в частично затвердевшем бетоне нарезчиками:

- поперечных - нарезчиком типа ДС-112;

- продольных - нарезчиком типа ДС-115;

12. заполнение швов герметиком заливщиком типа ДС-67 или вставка неопреновой или пороизоловой прокладки;

13. демонтаж копирных струн;

14. формирование покрытия 10-15 суток.

Комплекты машин фирм «Comaco» и «Wirdgen» обычно включают машины:

| 1. бетонораспределитель; 2. широкопрофильный бетоноукладчик; 3. заливщик покрытия. 4. автобетоновозы или автосамосвалы для транспортирования цементобетон-ной смеси. Рис. 58. Строительство цементобетонного покрытия комплектом «Сomaco» |

Возможно их использование без бетонораспределителя. При этом бетоноукладчик выполняет сл. работы:

1. распределение смеси по ширине покрытия;

2. установка штырей в продольный и поперечные швы;

3. уплотнение и отделка поверхности покрытия (заглаживание продольной заглаживающей плитой).

Остальные процессы см. выше п. 9 – 14.

После формирования покрытия производится подсыпка обочин из привозного грунта автовозкой или из боковых резервов бульдозером, а затем выполняется рекультивация.

|

|

|

Вопрос 3. Общие сведения о предварительно напряженных покрытиях.

Предварительно напряженные цементобетонные покрытия не испытывают растягивающих напряжений за счет обжатия бетона, поэтому толщину покрытия можно уменьшить до 14-16 см и поперечные швы устраивать значительно реже (через 25-50 м)

Предварительное напряжение в цементобетонных покрытиях можно выполнить тремя способами:

1)

| 1. натяжением отдельных проволок (струн) до бетонирования, уложенных в нижней зоне покрытия (80-100 штук по ширине) и передача обжимающих напряжений на бетон после набора им прочности – струнобетонное покрытие. |

2)

| 2. натяжением пучков высокопрочной проволоки, расположенных в покрытии в оболочке, после набора бетоном прочности – покрытие с пучковой арматурой. |

3)

| 3. обжатием участков цементобетонного покры-тия длиной 1-2 км по торцам – покрытие с внешним обжатием. 1) бетонный упор по концам участка; 2) бетонируемые участки длиной 1-2 км; 4) устройство для обжатия плит (по середине участка). |

Рис. 59. Способы создания предварительного напряжения в цементобетонном покрытии.

Вопрос 4. СТРОИТЕЛЬСТВО ОСНОВАНИЙ ИЗ «ТОЩЕГО» БЕТОНА.

Под "тощим" бетоном понимается тяжелый бетон, получаемый из жестких смесей, уплотняемых укаткой.

Основания из "тощего" бетона рекомендуется устраивать на дорогах I-III категории с тяжелым и интенсивным движением под асфальтобетонное покрытие.

Толщину основания из "тощего" бетона принимают не менее 15 см. Основание устраивают шире покрытия по 0,25 м с каждой стороны.

Покрытие устраивают из двухслойного асфальтобетона толщиной не менее 8 см.

Экономичность дорожных одежд с основаниями из жестких укатываемых смесей обеспечивается за счет простоты технологии производства работ, применения местных каменных материалов, экономии цемента, а также за счет возможности устройства асфальтобетонного покрытия без технологического перерыва, обязательного при строительстве оснований из пластичного бетона.

В основании из "тощего" бетона классов В10; В12,5; В15 рекомендуется устраивать швы сжатия через 12-15 м. Швы нарезают в частично затвердевшем бетоне (через 2-4 дня) на глубину 1/4 толщины слоя одним диском минимальной толщины. Заполнение швов мастикой не производится. Армирование швов сжатия не требуется, так как нагрузка с плиты на плиту передается за счет зацепления смежных стенок шва.

Швы расширения и продольные швы при ширине менее 11,5 м в основаниях из «тощего» бетона не устраивают.

В асфальтобетонном покрытии послойно нарезают швы над швами в основании. Швы в верхнем слое асфальтобетонного покрытия заполняют специальными герметизирующими материалами - мастиками битумно-полимерными типа "Biguma" или "Новомаст".

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ ПРИ УСТРОЙСТВЕ

ОСНОВАНИЙ ИЗ "ТОЩЕГО" БЕТОНА

Работы по устройству оснований из жестких бетонных смесей следует производить при температуре воздуха не ниже +5 °С.

Для предотвращения потерь влаги перед укладкой жесткой бетонной смеси подстилающий слой основания увлажняют из расчета 0,5-1,0 л/м:

Жесткую бетонную смесь по подстилающему слою следует распределять машинами, оснащенными автоматической системой контроля ровности:

- профилировщиком или бетоноукладчиком из комплекта машин типа ДС-110;

- бетоноукладчиком ДС-169;

- универсальным асфальтоукладчиком ДО-199 (Николаевского завода "Дормашина"), "Титан" фирмы "АБГ-Ингерсолл Рэнд" (ФРГ-США), фирмы "Блау Нокс" (Англия) и т.п.

Допускается распределять жесткую бетонную смесь автогрейдерами или щебнеукладчиками с тщательным нивелировочным контролем.

|

|

|

Укладку смеси следует вести отдельными захватками длиной 30-40 м. Толщина слоя должна быть на 15-20% больше проектной толщины. Распределенная и спрофилированная бетонная смесь должна немедленно уплотняться.

Интервал от выпуска жесткой бетонной смеси до окончания уплотнения не должен превышать трех часов.

Уплотнение можно выполнять пмневмо- или виброкатками, а окончательное – катками с гладкими вальцами. Остановка катков во время укатки на свежеуложенной смеси не допускается.

Ориентировочным признаком окончания уплотнения является отсутствие следа на поверхности слоя при проходе тяжелого катка.

По поверхности основания производится розлив пленкообразующего материала, и основание выдерживается для набора прочности не менее 70% от проектной.

Но наиболее эффективно устройство асфальтобетонного покрытия сразу после уплотнения и отделки поверхности с перерывом между укладкой слоев не более 4 ч, не допуская высыхания бетона. В этом случае уход за бетоном не производится.

Движение транспорта по покрытию в любом случае разрешается после набора цементобетонном 70% марочной прочности.

Вопрос 5. Особенности строительства цементобетонных покрытий при пониженных температурах воздуха.

Приготовление и укладка бетона в осенне-зимний период удорожается. Сложно получить необходимую долговечность и высокое качество поверхности бетонного покрытия.

Основной способ строительства бетонных покрытий в зимних условиях – понижение температуры замерзания воды до – 200 С и ниже, путем введения в бетон добавок хлористого натрия и хлористого кальция.

При температуре до 100С применяется холодный бетон с противозамерзающими добавками. Для приготовления при пониженных температурах цементобетона применяют быстротвердеющие цементы:

- для покрытий применяют цемент марки не ниже М-500;

- для оснований М-400.

Зем. полотно и основание под цементобетонное покрытие устраивают летом, а перед укладкой бетона по верху основания выравнивающий слой устраивают из талого песка.

|

|

|

Кузов автомобиля утепляют. Дальность возки должна быть минимальной. При снегопаде бетонное покрытие не устраивают.

Зимние работы ведут при тщательном контроле температуры и наборе прочности бетона. Замораживание бетона допускается только после набора прочности более 50 % марочной.

Вопрос №6 Контроль качества работ.

Контролируют:

- качество и точность исходных материалов;

- соответствие их паспортных данных соответственным стандартам;

- состав, подвижность и жесткость смеси, а так же объем вовлеченного воздуха непосредственно перед уплотнением покрытия;

- соблюдение технологического режима приготовления и укладки смеси, уход за покрытием;

- правильность установки копирных струн, рельс-форм и соответствие их геометрических размеров проектным;

- ширину, толщину покрытия;

- правильность устройства арматуры, прокладок деформационных швов;

- прочность и однородность бетона путем отбора и испытания ультразвуковым импульсным методом.

Для контроля прочности на заводе изготавливают в смену две серии образцов состоящих из 3 балок, размер которых 15 х 15 х 60 см.

Для испытания на растяжение при изгибе изготавливают образцы на каждые 200 м3, но не реже 1 раза в смену.

Подвижность бетонной смеси, и объем вовлеченного воздуха проверяют на заводе и на месте укладки подвижность – не реже 1 раза на 100м, а объем вовлеченного воздуха - не реже 1 раза на 200 м.

Тема 2.16

Строительство сборных покрытий. (2 часа)

Должны знать: 1. конструкцию и технологию строительства сборных железобетонных

покрытий.

Вопросы: 1. Конструкция сборных железобетонных покрытий. (§ 20.4, с.192-193)

2. Технология строительства сборных покрытий. (§ 20.4, с. 193-194)

Вопрос 1. Конструкция сборных железобетонных покрытий.

Сборные покрытия могут быть сплошные или колейные. Их устраивают из дорожных плит заводского изготовления, толщиной 14-18 см прямоугольной формы (6 х 1 м), реже шестиугольной формы.

Рис. 60. Поперечные профили дорожных одежд со сборным покрытием.

а) сплошное покрытие; б) колейное покрытие.

Плиты покрытия укладывают на выравнивающий слой из песка или пескоцементной смеси толщиной 5-6 см.

Требования к зем. полотну и основаниям и технология их строительства такие же, как для монолитных покрытий. Земляное полотно должно быть отсыпано не позже чем за 1 год до строительства покрытия.

Плиты между собой соединяют сваркой арматурных выпусков, а швы заполняют цементным раствором, а деформационные швы герметиком на всю толщину плиты.

Вопрос 2. Технология строительства сборных покрытий.

Строительство покрытий можно выполнять не только в строительный сезон, а также при пониженных и даже отрицательных температурах воздуха (кроме периода осадков).

Рис. 61. План потока по строительству сборного покрытия.

1- зливщик швов; 2- сварочный аппарат; 3- машина с виброплитами; 4- автомобиль с плитами; 6- стреловой кран.

Последовательность процессов по строительству сборных покрытий:

1. разбивочные работы. Выставление высотных кольев по кромкам покрытия через 10-15 м;

2. вывозка песка для выравнивающего слоя и его разравнивание автогрейдером;

3. профилирование выравнивающего слоя шаблоном в ручную;

4. вывозка плит, при необходимости их укладка на обочине;

5. монтаж плит стреловым краном способом от себя. Монтаж ведут от середины к краям, для проверки контакта с выравнивающим слоем выполняют 1-2 контрольные подъемки;

6. уплотнение покрытия для обеспечения контакта плит с выравнивающим слоем виброплитами или пневмокатками;

7. омоноличивание швов:

а) сварка арматурных выпусков;

б) заполнение швов раствором, а деформационных швов герметиком (через 60-90 м);

8. подсыпка обочин.

|

|

|

|

| Монтаж плит способом «от себя». | Монтаж плит способом «на себя». | Осадка плит виброплитой. | Осадка плит пневмокатком. |

| Рис. 62. Работы по строительству сборного покрытия. | |||

Тема 2.17

2020-04-12

2020-04-12 990

990