Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов (термических, временных), протекающих в металлах, и связанных с изменением объема.

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов (термических, временных), протекающих в металлах, и связанных с изменением объема.

| Рис.3.8. Схема возникновения нормальных и касательных напряжений в металле при его нагружении |

|

|

|

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает. Упругая деформация на диаграмме деформации характеризуется линией ОА (рис. 3.9).

Рис.3.9. Диаграмма зависимости деформации металла ε

от действующих напряжений σ

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис. 3.10, г).

а б в г

Рис.3.10. Схема упругой деформации и хрупкого разрушения

под действием упругих напряжений:

а – ненапряженная решетка металла; б – упругая деформация;

в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией ε и напряжением σ выражается законом Гука:

,

,

где Е – модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Пластической, или остаточной, называется деформация после прекращения действия, вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений τ. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рис. 3.11), и устраняется лишь упругая составляющая деформации.

|

|

|

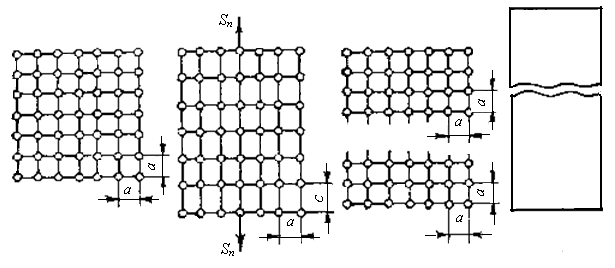

Рис.3.11. Схема пластической деформации и вязкого разрушения

под действием касательных напряжений:

а – ненапряженная решетка; б – упругая деформация;

в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига. При пластической деформации необратимо изменяются структура металла и его свойства.

Металлы и сплавы в твердом состоянии имеют кристаллическое строение, и характер их деформации зависит от типа кристаллической структуры и наличия несовершенств в этой структуре.

Рассмотрим пластическую деформацию в монокристалле.

Пластическая деформация происходит в основном за счет скольжения одних тонких атомных слоев относительно других (рис. 3.11, б – г, рис. 3.12, а). Смещение совершается по кристаллографическим плоскостям (m-m) наиболее плотноупакованными атомами и называются плоскостями скольжения.

В промежутках между полосами скольжения деформации не происходит. Твердое тело не изменяет своего кристаллического строения во время пластической деформации и расположение атомов в элементарных ячейках сохраняется. Это наиболее характерный вид деформации при обработке давлением.

При деформировании металла его пластическая деформация может развиваться не только за счет скольжения, но и за счет двойникования при воздействии на металл ударных нагрузок. Это процесс перемещения верхней части кристаллов относительно плоскости, называемой плоскостью двойникования, в результате которого часть кристаллита занимает положение, зеркально отражающее положение его недеформированной части (рис. 3.12, б).

а б

Рис. 3.12. Схемы пластической деформации скольжением (а)

и двойникованием (б)

Двойникование чаще возникает при пластической деформации кристаллов с объемно-центрированной и гексагональной решеткой, причем с повышением скорости деформации и понижением температуры склонность к двойникованию возрастает.

Двойникование может возникать не только в результате действия внешних сил, но и в результате отжига пластически деформированного тела. Это характерно для металлов с гранецентрированной кубической решеткой (медь, латунь).

Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига (скольжения) или двойникования. При большей деформации в результате процессов скольжения зерна меняют свою форму. До деформации зерна имеют округлую форму, после деформации в результате смещения по плоскостям скольжения зерна вытягиваются в направлении действующих сил, образуя волокнистую или слоистую структуру. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной неодинаковости свойств вдоль и поперек волокон. Одновременно с изменением формы зерен в процессе пластической деформации происходит изменение ориентации в пространстве их кристаллической решетки. Когда кристаллические решетки большинства зерен получают одинаковую ориентацию, возникает текстура деформации.

| Рис. 3.13. Влияние холодной пластической деформации на механические свойства металла |

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение и сужение), вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (пределы упругости, текучести, прочности) и твердость увеличиваются (рис. 3.13). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу. С увеличением степени деформации характеристики пластичности (относительное удлинение и сужение), вязкости (ударная вязкость) уменьшаются, а прочностные характеристики (пределы упругости, текучести, прочности) и твердость увеличиваются (рис. 3.13). Также повышается электросопротивление, снижаются сопротивление коррозии, теплопроводность, магнитная проницаемость.|

|

|

Деформационное упрочнение поликристаллического металла. С увеличением степени холодной (ниже (0,15…0,2) Т пл, где Т пл – температура плавления, К) деформации свойства, характеризующие сопротивление деформации, повышаются, а способность к пластической деформации (пластичность δ) уменьшается. Это явление получило название наклепа.

Разрушение металла. Под разрушением понимают процесс зарождения и развития в металле трещин, приводящий к разделению его на части. Разрушение происходит в результате развития нескольких трещин или слияния рядом расположенных трещин в одну магистральную, по которой происходит разрушение.

Различают хрупкое разрушение (в металлах – квазихрупкое) и /или вязкое. Механизм зарождения трещин одинаков как при хрупком, так и при вязком разрушении. Возникновение микротрещин чаще происходит благодаря скоплению движущихся дислокаций (пластическая деформация) перед препятствием (границы субзерен, фазовые границы), что приводит к концентрации напряжений, достаточной для образования трещины.

Различают транскристаллитное разрушение – трещина распространяется по телу зерна, интеркристаллитное – по границам зерен (всегда хрупкое).

Результатом хрупкого разрушения является блестящий светлый кристаллический излом с ручьистым строением. Хрупкая трещина распространяется по нескольким параллельным плоскостям. Плоскость излома перпендикулярна нормальным напряжениям.

Вязкое разрушение происходит путем среза под действием касательных напряжений. Ему всегда предшествует значительная пластическая деформация. Поверхность излома негладкая, рассеивает световые лучи, матовая (волокнистый) излом. Плоскость излома располагается под углом. По излому можно определить характер разрушения.

Понижение температуры обусловливает переход от вязкого к хрупкому разрушению. Это явление получило название хладоломкости. Хладоломкими являются Fe, W, Zn и другие металлы, имеющие ОЦК и гексагональную плотноупакованную кристаллическую решетку.

|

|

|

2020-05-11

2020-05-11 1061

1061