Таблица 7.11. Характеристики резистнвных паст

Таблица 7.10. Характеристики лудящих паст

Таблица 7.9. Характеристики проводящих паст

| Характеристика | Марка пасты 4350 4350Т 4351 4005 4205 4320 |

| Растекаемость на сторону, мкм, не более Температура вжигания на воздухе, °С Л„„ Ом, не более Адгезия к керамике, МПа, не менее | 50 25 25 50 25 50 820±10 820110 87015 820110 87013 85515 0,05 0,05 0,05 0,05 0,05 0,02 5 5 10 5 8 10 |

Характеристика Марка пасты

____________________ 4350 4350Т 4351 4005 4205 4320

Растекаемость на

сторону, мкм, не

более 50 25 25 50 25 50

Температура вжига-

ния на воздухе, "С 820±10 820±10 870±5 820±10 870±3 855±5

Леи, Ом, не более 0,05 0,05 0,05 0,05 0,05 0,02

Адгезия к керамике,

МПа, не менее____ | 5 | 5 | 10 | 5 | 8 | 10

Примечания. 1. Толщина пленок после вжигания 1714 мкм. 2. Пленки облу-живаются припоями ПОС-61 и ПСрОС-3-58.

| Марка пасты | Припой | Флюс | Растворитель остатков связки |

| ПЛ-111 ПЛ-112 ПЛ-312 ПЛ-113 | ПОС-61 ПОС-61 ПСрОС-3-58 ПОС-61 | Активный среднекоррози-онный Некоррозионный Некоррозионный Слабокоррозионный | Вода Хлористый метилен Хлористый метилен Спирто-бензиновая смесь (1:1). Водные моющие растворы |

Марка Припой Флюс Растворитель остатков

|

|

|

пасты связки

ПЛ-111 ПОС-61 Активный среднекоррози- Вода

онный

ПЛ-112 ПОС-61 Некоррозионный Хлористый метилен

ПЛ-312 ПСрОС-3-58 Некоррозионный Хлористый метилен

ПЛ-113 ПОС-61 Слабокоррозионный Спирто-бензиновая

смесь (1:1). Водные

-___________________________________________ моющие растворы______

Примечания. I. Содержание частиц припоя с размером менее 40 мкм — 20 %, с размером 40...80 мкм — 80 %. 2. Нанесение — трафаретной печатью или дозатором. 3. Оплавление при температуре 22515 °С.

| Характеристика | Марка пасты ПР-5 ПР-100 ПР-500 ПР-1К ПР-ЗК ПР-6К ПР-20К ПР-50К ПР-100К |

| /^»Ом | 5 100 500 1000 3000 6000 20000 50000 100000 |

Харак- Марка пасты

тери- ПР-5 IПР-1001ПР-5001 ПР-1К I ПР-ЗК I ПР-6КIПР-20КIПР-50КI ПР-100К стика

/ЬвОм ~Г" ipo ~5oo loop зооо "бооо~ 20000 "soooo 100000"

Примечания. 1. Толщина пленок после вжигания 15...20 мкм. 2. Температурный коэффициент сопротивления в диапазоне от-60 до +125 °С для различных марок ±8 • 10**4 К"1. 3. Максимальная удельная мощность рассеивания для различных марок 3...8 Вт/см2.

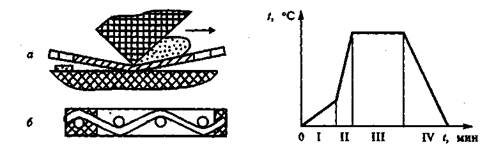

Рис. 7.28. Схема переноса пасты с тра- Рис. 7.29. Температурный цикл вжигания фарета на подложку (а) и структура сет- пасты чатого трафарета (б)

Трафаретная печать. Трафарет — проволочная сетка из нержавеющей стали или капроновой нити с нанесенным на нее фотоспособом защитным рисунком. Сетка вмонтирована в металлическую рамку. Керамическая подложка устанавливается под трафаретом с зазором, обеспечивающим деформацию сетки в пределах ее упругости (рис. 7.28). Для этого размеры сетки должны быть существенно больше размеров рисунка. После нанесения дозированного количества пасты движением ракеля она продавливается через открытые участки трафарета и переносится на подложку. Таким образом, контакт трафарета с подложкой происходит по линии, движущейся вместе с ракелем.

|

|

|

В процессе сушки полученного отпечатка удаляются летучие компоненты технологической связки.

Вжигание. На рис. 7.29 приведен типичный температурный цикл вжиганш пасты. На первой стадии скорость повышения температуры относительно невысока, происходит разложение органической связки и ее удаление интенсивной вытяжной вентиляцией. На второй стадии скорость роста температуры повышают, происходит плавление низкотемпературного стекла и образование суспензии твердых функциональных частиц в расплавленном стекле. Собственно вжигание происходит на третьей стадии при постоянной температуре. При этом имеет место как химическое (взаимодействие окислов стекла и керамики), так и физическое (заполнение стеклом открытых поверхностных пор керамики) сцепление покрытия с подложкой. После выдержки (примерно 10 мин) изделия медленно охлаждают (четвертая стадия) во избежание внутренних напряжений. Общая продолжительность цикла порядка одного часа.

В зависимости от типа производства вжигание осуществляют в камерных печах периодического действия (мелкосерийное производство), либо в туннельных печах непрерывного действия (крупносерийное и массовое производство).

Коммутационная плата микросборки представляет собой миниатюрный аналог многослойной ПП. На поверхности коммутационных плат монтируются компоненты микросборки — бескорпусные интегральные МС (кристаллы), микроплаты с группой интегральных тонкопленочных резисторов (согласующих входы и выходы ИМС), одиночные объемные миниатюрные конденсаторы (в качестве развязывающих элементов). Высокая плотность монтажа требует и высокого разрешения коммутационного рисунка. В отличие от ПП его получают путем осаждения тонких пленок в вакууме с последующей фотолитографией, или по толстопленочной технологии. Коммутационные проводники должны находиться на нижних уровнях платы, а на поверхность выходить только монтажные площадки для сварки или пайки выводов (перемычек) компонентов.

В зависимости от материала изолирующих слоев и способа их формирования коммутационные платы можно разделить на четыре типа: тонкопленочные с использованием осаждения в вакууме; тонкопленочные с использованием окисления алюминия в электролите (анодирование); толстопленочные; на основе многослойной керамики.

2014-02-17

2014-02-17 1192

1192