| Показатели | Катализаторы | |||

| АКМ | АНМС | ГО-ЗО-7 | Г0-70 | |

| Цвет катализатора | Сине- голубой | Голубовато- белый | Зеленовато- белый | Голубовато- белый |

| Размер гранул, мм: | ||||

| длина | 4-7 | 4-7 | — ' | — |

| диаметр | 4-5,5 | 4-5,5 | 2 ±0,5 | 1,8-5 |

| Содержание активных компонентов, % мае.: | ||||

| окись кобальта (СоО), не менее | — | — | — | |

| закись никеля (Ni,0), не менее | — | |||

| трехокись молибдена (МоО_,), не менее | 17-19 | |||

| Содержание вредных примесей, % мае., не более: | ||||

| окись железа (Fe,Oj) | 0,16 | 0,13 | 0,20 | 0,15 |

| окись натрия (Na,0) | 0,08 | 0,2 | 0,1 | 0,1 |

| Насыпная плотность, r/CMJ | 0,64-0,74 | 0,64-0,74 | 0,8-0,9 | 0,64-0,78 |

| Индекс прочности на раскалывание, кг/мм, средний | 1,1 | 1,2 | 1,0 | 1,2 |

| Удельная поверхность, м2/г, не менее |

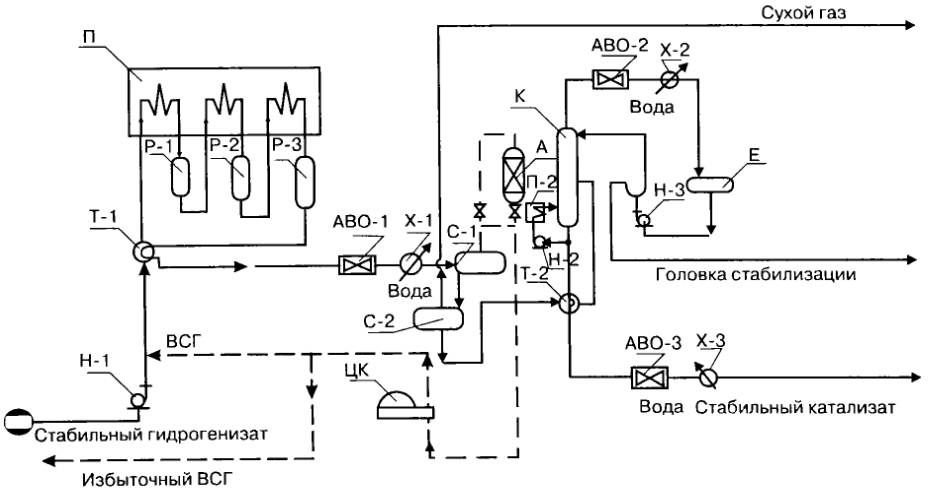

Основные реакции, протекающие при гидроочистке. В бензинах сернистые соединения представлены меркаптанами (R-SH), сульфидами (R-S-R') и дисульфидами (R-S-S-R'). Кроме указанных соединений, в бензиновых фракциях вторичного происхождения присутствуют непредельные углеводороды. При высоких температурах они склонны к полимеризации и образованию кокса.

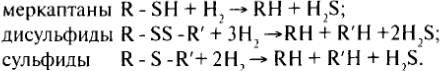

Меркаптаны, сульфиды и дисульфиды легко гидрируются в соответствующие углеводороды при сравнительно мягких температурных условиях. Реакции гидрирования указанных сернистых соединений протекают следующим образом:

Азотистые соединения при гидроочистке превращаются в соответствующие парафины и аммиак:

Кислородные соединения превращаются в углеводороды и воду. Металлические примеси накапливаются на катализаторе и постепенно дезактивируют его необратимо.

Реакции гидрирования идут с выделением тепла, но поскольку суммарный тепловой эффект процесса невелик (20-87 кДж/кг сырья), гидроочистка бензиновых фракций не сопровождается значительным повышением температуры в реакторе: на входе в него она составляет 330-350°С, на выходе — 370-380°С.

Объемная скорость подачи сырья находится в пределах 2,5-5,0 ч1, кратность циркуляции ВСГ от 80 до 300 нм3/м3 сырья.

Качество гидрогенизата проверяется в соответствии с графиком лабораторного контроля по содержанию серы, H2S (проба на медную пластинку), азота, влаги и хлора.

Повышенное содержание серы в гидрогенизате может быть обусловлено:

1. Понижением активности катализатора.

2. Смешением сырья и гидрогенизата в сырьевом теплообменнике в результате нарушения герметичности крепления трубок.

3. Нарушением режима работы стабилизатора.

В каждом конкретном случае необходимо тщательное обследование блока гидроочистки с отбором и анализом проб в точках контроля.

Регенерация катализаторов блока гидроочистки. Катализаторы гидроочистки могут регенерироваться двумя способами: паровоздушным или газовоздушным.

В настоящее время большинство установок риформинга со стационарным слоем катализатора запроектировано на проведение паровоздушной регенерации, для чего (с учетом модернизации схемы) необходимо установить приборы контроля расхода воздуха и пара на регенерацию, приборы для контроля содержания кислорода в паровоздушной смеси, идущей на регенерацию, и в отходящих газах регенерации, анализатор углекислого газа в отходящих газах регенерации. Паровоздушную регенерацию катализатора проводят в несколько стадий, представленных в табл. 5.6, с соблюдением всех параметров режима. Регенерация начинается с заполнения системы инертным газом (азотом) и обеспечения его циркуляции при давлении с дальнейшим нагревом со скоростью не более 30°С в час.

При достижении температуры в реакторе 200°С прекращают работу печи, проводят дальнейшее снижениние температуры в реакторе за счет паровоздушного потока, обеспечивают продувку реактора воздухом без водяного пара. При температуре 40°С в реакторе производят его вскрытие для проведения дальнейших работ.

В период регенерации катализатора на всех стадиях ведут периодический контроль содержания кислорода и углекислого газа в паровоздушном потоке и температур на входе и выходе из реактора. Этот контроль позволяет судить об эффективности выжига кокса с поверхности катализатора.

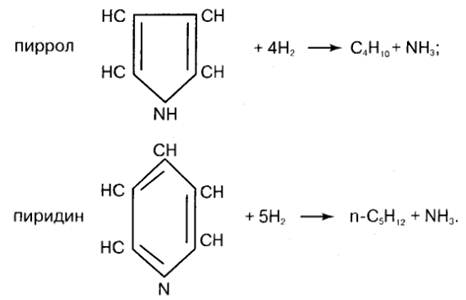

Принципиальная технологическая схема блока риформинга. Принципиальная схема блока риформинга со стабилизацией бензина приведена на рис. 5.2. Стабильный гидрогенизат сырьевым насосом Н-1 направляется для подогрева в теплообменник Т-1, перед ним контактируя и смешиваясь в тройнике смешения с циркулирующим ВСГ, который подается компрессором ЦК. Нагретая втеплообменнике Т-1 продуктами риформинга, выходящими из реактора Р-3 последней ступени, газосырьевая смесь направляется в одну из секций многокамерной печи П-1, а оттуда — в первый реактор Р-1. Пройдя в нем слой катализатора, смесь продуктов реакции и частично не- прореагировавшего сырья поступают во вторую секцию печи П-1 и оттуда — в реактор Р-2, затем — втретью секцию печи и, наконец, в Р-3 (последнюю ступень процесса). Выйдя из Р-3 и отдав тепло газосырьевой смеси втеплообменнике Т-1, охладившись затем в воздушном конденсаторе-холодиль- нике АВО-1 и водяном холодильнике Х-1, газопродуктовая смесь поступает в сепаратор высокого давления С-1, где от нее отделяется ВСГ. При необходимости (особенно в период пуска блока) ВСГ проходит адсорбер А с цеолитом для осушки от влаги либо сразу поступает на прием циркуляционного компрессора ЦК. Балансовый избыток ВСГчастично направляют на блок гидроочистки сырья риформинга, остальное количество выводят с установки для заводских нужд (гидроочистка дизтоплив и др.) Нестабильный ката- лизатс растворенным в нем углеводородным газом перетекает под давлением С-1 в сепаратор низкого давления С-2, где от жидкой фазы отделяется сухой газ (до С-2 включительно), уходящий сверху С-3. Снизу С-2 нестабильный катал изат, пройдя теплообменник Т-2 и получив тепло от стабильного катализата, поступает в стабилизационную колонну К. Температурный режим низа колонны К поддерживают за счет части стабильного катализата, забираемого снизу К насосом Н-2 и, после нагрева в печи П-2, возвращаемого снова в К. Сверху К получают головку стабилизации (пропан или пропан-бутановую фракцию, в зависимости от режима стабилизации), которая после конденсации и охлаждения в АВО-2 и Х-2 поступает в реф- люксную емкость Е. Отсюда насосом Н-3 часть головки стабилизации подается на орошение стабилизатора К, а избыточное количество откачивается с блока. Стабильный катализат после охлаждения в АВО-3 и водяном холодильнике Х-3 направляют либо на компаундирование с целью получения высокооктановых бензинов, либо в блок экстракции для получения из него ароматического концентрата с последующим разделением ректификацией на индивидуальные углеводороды.

Регенерация и оксихлорирование катализаторов риформинга. Окислительная регенерация платиновых и полиметаллических катализаторов риформинга производится с целью выжига кокса с катализатора и восстановления его активности. Признаками падения активности катализатора являются:

1. Снижение выхода катализата и рост выхода углеводородных газов.

2. Понижение октанового числа катализата, увеличение концентрации в нем непредельных соединений, появление зеленовато-желтой окраски его.

3. Снижение концентрации водорода в циркулирующем газе до 60- 65% и рост концентрации в нем углеводородных компонентов.

4. Снижение температурного перепада в реакторах, особенно в первом.

Рис. 5.2. Принципиальная схема блока каталитического риформинга

Регенерацию проводят в условиях ограниченной влажности и с защитой компрессоров от хлора. Поэтому в схему регенерации включают заранее высушенные адсорберы, заполненные цеолитом NaA. Включают компрессор и обеспечивают циркуляцию на инертном газе (азоте), поднимают температуру на входе в реакторы до 250-270°С и начинают подачу воздуха в первый реактор, доводят концентрацию кислорода в подаваемой азото-воздушной смеси до 0,5-0,6% об. Через несколько часов горения кокса на катализаторе доводят концентрацию кислорода до 11% об. и выжигают основную массу кокса при температуре от 300 до 400°С. На этой стадии воздух подают во все реакторы для ускорения выжига кокса. Контроль за процессом горения осуществляют с помощью зонных термопар, не допуская резкого повышения температур в слое катализатора, а также с помощью аналитического контроля за содержанием кислорода и углекислого газа на входе и выходе из реакторов.

В следующей стадии регенерации температуру постепенно доводят до 480°С, а концентрацию кислорода — до 3% об. Горение на этой стадии будет характеризоваться снижением его интенсивности, а затем — полным прекращением. После этого температуру в реакторе доводят до 500 оС и выдерживают систему в течение 4 ч при этой температуре и концентрации кислорода 3% об. На всех стадиях регенерации входная температура, температуры в зоне горения и на выходе из реакторов не должны отличаться больше чем на 40"С. Информацию об указанных температурах получают с помощью зонных термопар, а в реакторах с радиальным вводом, не имеющих термопар по слоям катализатора, эту информацию получают по разности температур на входе и выходе. После завершения окислительной регенерации (выжигания кокса) катализатор хлорируют при атмосферном давлении в среде воздуха, содержащего 0,4-0,5% об. хлора, до выравнивания содержания хлора в газе на входе в реактор и на выходе из него, что указывает на полное насыщение катализатора хлором. В результате хлорирования содержание хлора в катализаторе доводят до оптимального (0,8-0,9% мае.). В результате хлорирования в катализаторе уменьшается содержание свинца, висмута и примесей других металлов; что касается платины, изменяется лишь ее дисперсность (разукрупнение платиновых кристаллитов). Свойства носителя (удельная поверхность и пористость) при хлорировании заметно не меняются. После регенерации катализатора с применением хлора практически полностью восстанавливаются активность и селективность катализатора.

Избыточное содержание хлора в катализаторе (до 1,4% мае.) придает ему высокие крекирующие свойства, что приводит к нежелательному увеличению выхода газа в процессе риформинга. Поэтому при случайном завышении содержания хлора в катализаторе после хлорирования его следует обработать воздухом при 500°С с доведением содержания хлора до оптимального.

2014-02-09

2014-02-09 3945

3945