На основании вышеизложенного можно сделать вывод о снижении рассеивания избытка энергии в приводе в виде тепловых потерь на дроссельных элементах (золотнике, регуляторах и т.д.), при этом избыточная мощность сократилась на 45 %, за счет уменьшения площади горения газогенератора с до, в случае построения источника питания с переменным минимальным давлением нагнетания и учетом выражения вязкости жидкости.

Определим относительную величину снижения массы топлива твердотопливного газогенератора (см. расчет Приложение 1  =0,0048 м2,

=0,0048 м2,  =0,003 м2):

=0,003 м2):

Реализация на практике метода рационального использования энергетических характеристик применительно к газогидравлическим приводам, а именно реализация методики расчета привода с вытеснительным источником питания с учетом вязкости жидкости позволит снизить избыточную мощность на 45 %, улучшив энергомассовые показатели твердотопливного газогенератора вытеснительных преобразователей энергии ~ на 30…40%, обеспечивая снижение массы привода в целом на 10…12%.

Следует учитывать, что особенностью предложенной рациональной процедуры являются ограничения, накладываемые на время непрерывного действия возмущающих факторов. Если в процессе разового воздействия непрерывного возмущения при одновременном движении двух рулевых машин давление падает по закону формирования усилия, то после прекращения действия возмущения для обеспечения работы одной рулевой машины в базовом направлении необходимо время на восстановление минимального уровня давления в напорной магистрали для управления поворотным соплом на максимальных углах с максимальной потребной скоростью. Поэтому необходимо составить математическую модель газогидравлического привода и уточнить динамические характеристики газогидравлического привода с учетом энергетических возможностей вытеснительного источника питания и время, затрачиваемое на восстановление давления до минимального уровня для управления летательным аппаратом на максимальных углах с максимальной потребной скоростью.

Глава 3. Исследование динамических характеристик газогидравлического привода с учетом энергетических возможностей вытеснительного источника питания

В данной главе рассматривается комплексная математическая модель газогидравлического привода с вытеснительным источником питания. Целью данного комплексного моделирования – проверить теоретические выкладки, приведенные в разработанной методике расчета газогидравлического источника питания рулевого привода управления поворотным соплом путем построения эпюры сопряжения располагаемой и потребной мощностей, а также с учетом зависимости для непроизводительного расхода рулевых машин от вязкости жидкости. То есть в рамках данной главы проведено моделирование наиболее «сложных» для привода режимов, в частности реализуемых при движении одной рулевой машины с максимальной скоростью под действием минимально допустимого уровня давления, когда требуемая и раcполагаемая мощности совпадают. В процессе моделирования важно определить, не просаживается ли давления в газогенераторе при оптимальных параметрах источника питания, ниже заданного уровня, при котором рулевые машинки уже не смогут отработать входной сигнал.

Практическая полезность исследований динамических характеристик вытеснительного источника питания с учётом динамических свойств рулевой машины состоит в повышении достоверности данных, приближении процессов, протекающих в энергетическом канале привода, к реальным данным, уточняющих механизм взаимодействия элементов привода. Создание математической модели адекватной физической модели привода сократит сроки экспериментальной отработки при минимизации финансовых затрат. Поэтому построение математической модели объединённой системы «вытеснительныи источник питания — рулевые машины - нагрузка» является актуальной задачей, решение которой позволит существенно расширить объём информационных показателей привода, углубить представление об энергетических и о динамических возможностях газогидравлических приводов, использующих в своём составе вытеснительные источники питания, определить среди многообразия различных типов приводов область его преимущественного применения при минимизации энергомассовых показателей.

Таким образом, в данном разделе необходимо рассмотреть ряд вопросов:

1) Построить обобщенную математическую модель «вытеснительный источник питания — рулевые машины - нагрузка»

2) Провести исследования динамических характеристик привода при оптимальных параметрах источника питания, рассчитанного из условия движения:

- 1-ой рулевой машинки с максимальной скоростью Vmax;

- 2-х рулевых машинок со скоростью 0,7Vmax;

3) Определить время восстановления минимального уровня давления в напорной магистрали для управления ОУ на максимальных углах с максимальной потребной скоростью.

4) Провести моделирование системы с учетом изменения вязкости жидкости при изменении температуры.

Для этого последовательно рассмотрим модель газогидравлического источника питания и обобщенную математическую модель «вытеснительный источник питания — рулевые машины – нагрузка»

3.1. Построение математической модели газогидравлического источника питания

Прнципиальная схема газогидравлического источника питания представлена на рис. 3.1

|

Рис. 3.1 Принципиальная схема газогидравлического источника питания

Для исследования динамических характеристик газогидравлического источника питания необходимо составить его математическую модель. В качестве исходного запишемуравнение неразрывности расхода:

, (3.1)

, (3.1)

где  - массовый расход газа ТТГГ,

- массовый расход газа ТТГГ,  - массовый расход вытеснителя,

- массовый расход вытеснителя,  - массовый расход клапана.

- массовый расход клапана.

Согласно закону Бори, а также учитывая, что  ,

,  выражение (3.1) можно записать в следующем виде:

выражение (3.1) можно записать в следующем виде:

(3.2),

(3.2),

где  – коэффициент чувствительности скорости горения к окружающей температуре, p – давление газа, n - показатель степени в законе горения топлива, g - удельный вес топлива, S - площадь горения, А – коэффициент истечения газа через сопло,

– коэффициент чувствительности скорости горения к окружающей температуре, p – давление газа, n - показатель степени в законе горения топлива, g - удельный вес топлива, S - площадь горения, А – коэффициент истечения газа через сопло,  - минимальная площадь проходного сечения клапана, R - удельная газовая постоянная, Т - температура газа, KG - коэффициент пропорциональности по давлению для клапана, V- объем газа в газогидравлическом источнике питания.

- минимальная площадь проходного сечения клапана, R - удельная газовая постоянная, Т - температура газа, KG - коэффициент пропорциональности по давлению для клапана, V- объем газа в газогидравлическом источнике питания.

Продифференцировав выражение (3.2) по времени получим:

(3.3)

(3.3)

Принимая что процессы, протекающие в пневматическом аккумуляторе давления являются изотермическими, т.е T=const, выражение (3.3) примет вид:

(3.4)

(3.4)

Так как  =

= ,

,

где  - объемный расход жидкости,

- объемный расход жидкости,  - объемный расход газогенератора.

- объемный расход газогенератора.

Тогда:

(3.5)

(3.5)

Учитывая, что

,

,

Где  - непроизводительный расход,

- непроизводительный расход,  - полезный расход.

- полезный расход.

А также

,

,

Выражение (3.5) можно записать в следующем виде:

После преобразования Лапласа запишем уравнения ПАД в операторной форме:

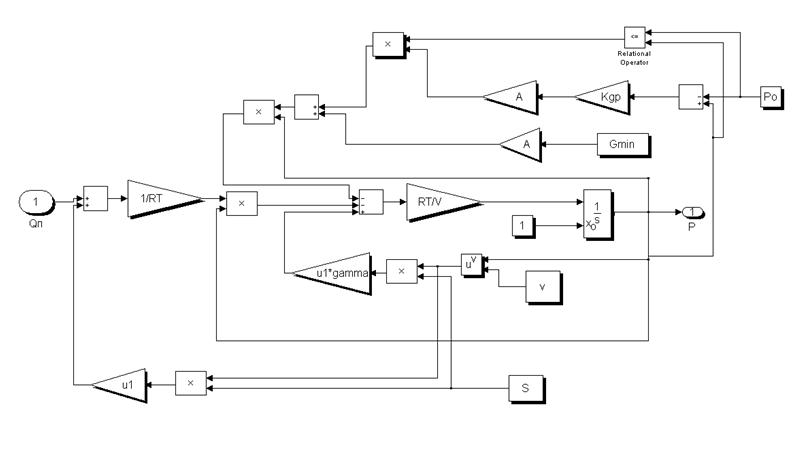

На основании системы уравнений составлена структурная схема газогидравлического источника питания см. рис. 3.2:

Причем структурная схема газогидравлического источника питания построена таким образом, что в динамике работа клапана описывается двумя уравнениями:

1) При  , площадь проходного сечения клапана

, площадь проходного сечения клапана

2) При  , площадь проходного сечения клапана

, площадь проходного сечения клапана

То есть в схеме источника питания предусмотрен элемент для сравнения действующего питания и опорного, и в случае если действующее значение меньше опорного, то площадь проходного сечения клапана постоянна и не зависит от давления.

3.2. Исследования динамических характеристик газогидравлического источника питания

В главе 2 была проведена методика расчета энергомассовых показателей газогидравлического рулевого привода с вытеснительным источником питания и выбора оптимальных параметров источника питания с учетом зависимости непроизводительного расхода от вязкости жидкости. По данной методике были рассчитаны оптимальные параметры источника питания, при которых происходит минимальное рассеивание избыточной энергии:

- Минимальное давление нагнетания  для перемещение нагрузки одной рулевой машины со скоростью Vmax, (см. Приложение 1)

для перемещение нагрузки одной рулевой машины со скоростью Vmax, (см. Приложение 1)

- Минимальное давление нагнетания pv= 19,4 МПА для перемещение нагрузки двумя рулевыми машинами с суммарной скоростью 1,4Vmax.( см. Приложение 1, п. 3.2)

- Площадь горения газогенератора S1,4v =0,003 м2 (см. Приложение 1, п. 3.1, п. 3.2)

- Полезный расход потребляемой рулевой машиной при движении с максимальной скоростью Vmax определяется зависимостью вида:

Qрм= А*Vmax =0,000181 м3/с

- Непроизводительный расход жидкости определяется зависимостью вида:

,

,

где

Для того, чтобы привод с газогидравлическим источником питания, вышел на заданный режим работы и смог отработать заданный сигнал, используется разделка газогенератора, т.е с 0 по 1 секунду площадь горения составляет 5S1,4v, в результате давление в газогенераторе за короткое время достигает 20 Мпа, а уже с 1 секунды и далее площадь горения - S1,4v.

Как было раннее показано, динамические характеристики привода должны удовлетворять следующим условиям:

а) При движении 1-ой рулевой машины с максимальной скоростью Vmax, потребляется расход при этом на штоках рулевых машин формируется результирующее усилие F, тогда давление не должно быть ниже p0

при этом на штоках рулевых машин формируется результирующее усилие F, тогда давление не должно быть ниже p0

б) При движении 2-х рулевых машин со скоростью 0,7Vmax, потребляется расход  при этом давление не должно быть ниже pv;

при этом давление не должно быть ниже pv;

Таким образом, результаты моделирования получены при следующих числовых значениях:

S1,4v =0,003 м2,  при эксплуатации системы в диапазоне t =0…40ºС,

при эксплуатации системы в диапазоне t =0…40ºС,  , v =0,62,

, v =0,62,  , T=1200ºК, A =0,00885 1/с,

, T=1200ºК, A =0,00885 1/с,  ,

,  м4/H, V =0,001 м3,

м4/H, V =0,001 м3,  =25 МПа, Рv= 19,4 Мпа

=25 МПа, Рv= 19,4 Мпа

Рассмотрим результаты моделирования при различных входных сигналах в привод:

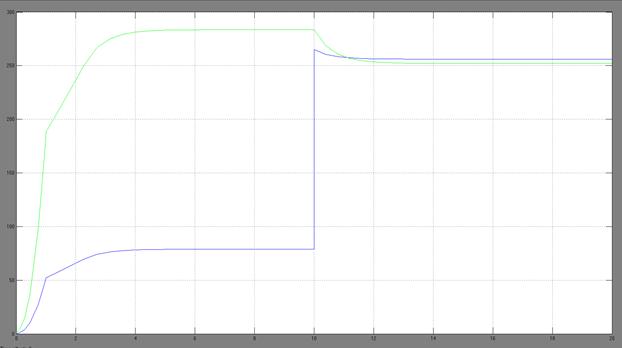

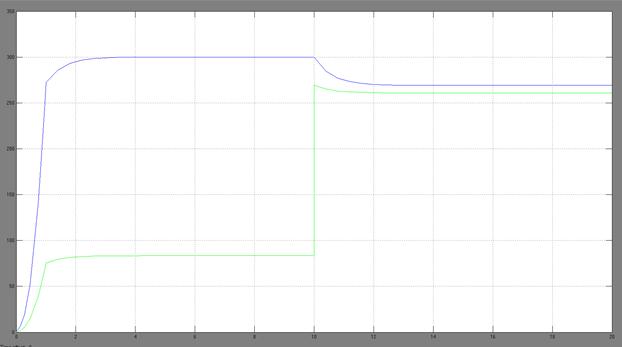

1) Переходный процесс давления нагнетания при t =0 ºС и входном сигнале вида -

Таким образом, в качестве входного сигнала газогидравлического источника питания задается непроизводительный расход Qут, а с 10 секунды дополнительный скачок расхода жидкости Qрм =0,000181 м3/с, что физически означает отработку одной рулевой машиной сигнала (т.е движения с максимальной скоростью), для отклонения объекта управления, при этом суммарный расход составляет -  . Как видно из рис. 3.3 установившееся значение давления нагнетания не просаживается ниже p0= 25 МПа, что означает, что у рулевой машины будет достаточно располагаемой мощности на выходном валу для отработки сигнала управления.

. Как видно из рис. 3.3 установившееся значение давления нагнетания не просаживается ниже p0= 25 МПа, что означает, что у рулевой машины будет достаточно располагаемой мощности на выходном валу для отработки сигнала управления.

|

|

|

Рис. 3.3 Переходный процесс давления в газогенераторе при t =0 ºС

2) Переходный процесс давления нагнетания при t =40 ºС и входном сигнале вида -

В данном случае суммарный расход с 3 секунды также как и в первом случае составляет -  . По рис. 3.4 и можно заметить, что при температуре t =40ºС установившемся значением давления нагнетания является 29,6 МПа., что позволяет сделать вывод, что выбраны правильные параметры клапана.

. По рис. 3.4 и можно заметить, что при температуре t =40ºС установившемся значением давления нагнетания является 29,6 МПа., что позволяет сделать вывод, что выбраны правильные параметры клапана.

|

|

|

Рис. 3.4 Переходный процесс давления в газогенераторе при скачкообразном изменении расхода Q и t =40 ºС

3) Переходный процесс давления нагнетания при t =0ºС и входном сигнале вида -  .

.

На рис. 3.5 представлен переходный процесс давления и площади проходного сечении клапана (в масштабе 1: 3000000) в газогидравлическом источнике питания при скачкообразном изменении расхода  на

на при t=0 ºС. Как видно из рис. 3.5 с 10 секунды при просаживании давления ниже p0= 25 МПа, клапан имеет минимальное сечение и не оказывает влияния на давление нагнетания.

при t=0 ºС. Как видно из рис. 3.5 с 10 секунды при просаживании давления ниже p0= 25 МПа, клапан имеет минимальное сечение и не оказывает влияния на давление нагнетания.

| ||||

| ||||

| ||||

Рис. 3.5 Переходный процесс давления и площади проходного сечении клапана при скачкообразном изменении расхода Q при t=0 ºС, где Р(t) –давление нагнетания, Q(t) – расход, G площадь проходного сечения клапана (в масштабе 1: 3000000)

Также, на основании графика, представленного на рис. 3.5 можно сделать вывод, что при скачкообразном изменении расхода  на

на давление нагнетания не просаживается ниже pv = 19,4 МПа следовательно, у рулевых машин будет достаточно располагаемой мощности для отработки сигнала.

давление нагнетания не просаживается ниже pv = 19,4 МПа следовательно, у рулевых машин будет достаточно располагаемой мощности для отработки сигнала.

Решение задачи совершенствования энергомассовых характеристик (ЭМХ) РП предполагает проведение оценки факторов влияния на целевую функцию, через которые исследователь выходит на наиболее весомые, обеспечивающие достижение максимального положительного эффекта.

Известно, что масса РП является функцией выходной мощности и времени работы. Выходная мощность и мощность источника питания связаны через кпд, который характеризует собой совокупность энергетических потерь по тракту от ТТГГ до ОУ:

|

Уменьшение потерь мощности на каждом элементе энергетического тракта РП и их совокупности по пути следования энергетического потока обусловливает уменьшение массы входящих в эту цепь элементов, а, следовательно, и массы РП в целом. Оптимальный выбор параметров по совокупности (например, РП+ОУ), обеспечивающий минимум суммарной массы более сложной структуры, уточняет требования к энергетическим показателям РП.

Рассмотрим несколько примеров в плане постановки задачи оптимизации.

5.1. Парметрическая оптимизация ТТГГ.

Применение в ТТГГ фильтроэлемента для очистки продуктов сгорания рабочего тела от твердых фракций и К-фазы обусловливает наличие неизбежных потерь давления (перепада) на фильтре.

Использование фильтра с малой поверхностью очистки с целью минимизации массы ТТГГ при выбранной степени фильтрации и заданном времени работы приводит к увеличению средней величины перепада давления на фильтре. Увеличение перепада давления повышает давление в камере сгорания топлива, что требует для выполнения требования по времени работы увеличения длины заряда и его массы.

В свою очередь, использование фильтра с развитой (большой) поверхностью приводит к увеличении массы фильтроэлемента, хотя, при этом, за счёт снижения средней величины перепада давления, масса заряда минимальна, так как при минимальной длине обеспечивается заданное время работы.

Если на графике рис. 45 зависимости массы фильтра и массы заряда от перепада давления изобразить две кривые, то суммарная масса mз и mф при выборе рабочей поверхности фильтра, соответствующей среднему значению перепада давления DРopt, будет минимальна, что позволяет минимизировать массу ТТГГ в целом.

|

Рис. 45 Оптимизация перепада давления на фильтре ТТГГ

5.2. Параметрическая оптимизация газового мотора АПМНА.

Входящий в состав экономичного источника питания РП АПМНА, является также объектом параметрической оптимизации. Наиболее эффективно проведение параметрической оптимизации в геометрии узла распределения газа от ТТГГ к блоку цилиндров, в котором происходят механические потери энергии газа при дросселировании газового потока.

Основным источником возмущений являются острые кромки отверстия впуска газа в поршневую полость блока цилиндров. Отверстие образуется при вращении блока цилиндров пересечением цилиндрического отверстия блока цилиндров и серповидного сегмента распределителя газа. Известно, что объёмный кпд газового двигателя формируется индикаторной диаграммой Р=f(V) (где Р – давление в поршневой полости, V – изменение объёма поршневой полости при движении поршня). Чем больше площадь индикаторной диаграммы, тем выше работа цикла газового мотора, тем выше объёмный кпд.

Если газ проходит через острые кромки, то, теряя энергию, время заполнения и достижения максимального давления будет большим, а это уменьшает площадь диаграммы при минимальном начальном объёме полости.

Скругление кромок обеспечит снижение потерь энергии при дросселировании и снизит время заполнения поршневого объёма. Однако, наряду с этим, произойдёт увеличение свободного объёма, что обусловит замедление процесса наполнения полости и достижения максимального давления.

|

| |||

|

Рис. 46 Конструктивная схема ГМ – объект параметрической оптимизации

Таким образом, решение задачи параметрической оптимизации состоит в расчёте соотношения между радиусом скругления острых кромок и свободным объёмом, при котором время заполнения поршневого объёма минимально, а, следовательно, и угловая скорость блока цилиндров максимальна.

5.3. Параметрическая оптимизация системы ТТГГ-АПМНА.

Параметрическая оптимизация более сложной системы, в состав которой входят ТТГГ и АПМНА, требует знания особенностей их совместной работы.

Параметры ТТГГ формируются через АПМНА действующей нагрузкой на гидравлический насос, в которой определяющей является давление нагнетания рабочей жидкости. Вид проливочной (расходно-перепадной) характеристики клапана – регулятора давления жидкости обусловливает разброс внутрибаллистических характеристик ТТГГ при его эксплуатации в заданном температурном диапазоне.

В этом и состоит особенность работы – во взамосвязанности параметров ТТГГ и АПМНА, в отличие от работы турбонасосных агрегатов от ТТГГ через сопло постоянного критического сечения, работа ТНА не оказывает практически влияния на параметры ТТГГ.

Оптимизация осуществляется в два этапа.

Первоначально рассчитывается давление в камере сгорания ТТГГ, при котором реализуются минимальные объёмные потери газа в распределителе газа и плужерной паре при фиксированном зазоре, что обеспечивает работу энергоблока в режиме рациональной отдачи мощности к нагрузке.

Давление получают в результате решения уравнения баланса для секундного массового расхода газа в ТТГГ и газовом моторе:

|

Так как выходная мощность энергоблока равна

|

То с учётом уравнения массового расхода, имеем

|

|

Дифференцируя выражение мощности по давлению и приравнивая его нулю, получим выражение давления от конструктивных параметров газового мотора и баллистических параметров топлива в виде:

По результатам расчёта давления газа, принятого в качестве минимального значения, рассчитывается поверхность горения и тем самым определяется нижняя граница диапазона, и переходят ко второму этапу оптимизации – расчёту конфигурации расходной характеристики газового мотора, минимизирующей массу заряда ТТГГ, а, следовательно, и массу ТТГГ.

Практически задача сводится к выбору из многообразия видов расходно-перепадных характеристик гидравлического клапана – регулятора давления такой расходно – перепадной характеристики, при использовании которой в составе энергоблока привода в заданном температурном диапазоне разброс расхода газа будет минимальным.

Возможные варианты взаимного расположения газоприходных и расходных характеристик представлены на рис. 47

|

|

|

Рис. 47 Варианты расходно-перепадных характеристик МНА

Анализ вариантов конструктивного исполнения переливных клапанов, формирующих нагрузку на насосе АПМНА при совместной работе с ТТГГ, показал, что в ТТГГ реализутся три вида расходно-перепадной характеристики, реализуемых при работе:

1. Режим постоянного давления Р=Рmin=Const в камере сгорания при переменном массовом секундном расходе топлива m=mmin…mmax (рис. А)).

2. Режим переменного давления при переменном массовом секундном расходе (рис.Б)).

3. Режим постоянного массового секундного расхода m=mmin при переменном давлении P=Pmin…Pmax (рис. В)).

В режиме 1 имеем максимальный разброс по расходу при минимальном давлении. В этом случае необходимо обеспечить наибольшую длину заряда, исходя из mmax при максимальной температуре заряда, для того чтобы обеспечить заданное время работы. Масса заряда, а, следовательно, и корпуса ТТГГ будет максимальна при минимальной толщине стенки корпуса.

В режиме 3 имеем максимальный разброс по давлению при минимальном расходе. В этом случае, при минимальной массе заряда – минимальной длине, необходимо обеспечить необходимую прочность корпусу ТТГГ из-за максимально реализуемого давления в камере сгорания топлива, т. е. толщину стенки корпуса выполнить максимальной. Масса корпуса будет максимальной при минимальной массе заряда.

Режим 2 является промежуточным для рассмотренных режимов и обеспечивает минимальную массу, если оптимально расположить угол наклона расходной характеристики относительно газоприходных зависимостей топлива для заданного температурного диапазона эксплуатации.

5.4. Параметрическая оптимизация привода и органов управления.

От решения задач оптимизации по внутренним параметрам привода переходят на более высокий структурный уровень – оптимизация по внешним параметрам системы «привод-орган управления».

Целевой функцией оптимизации является энергомассовый показатель РП-ОУ.

В качестве примера рассмотрим пару элементов широко используемых в канале крена: газогидравлический привод и поворотный твёрдотопливный двигатель (ПТТД).

Рис. 48 Параметрическая оптимизация привод – орган управления

В перспективных ЛА применение в качестве ОУ маршевых двигателей поворотных управляющих сопел – эффективных ОУ, обусловливает наличие малых свободных объёмов для расположения внутри отсеков ПТТД и РП. Как правило, ограничения по размещению приводит к невозможности соосного расположения ПТТД и поворотной РМ, из-за чего связь между ними осуществляется через кинематические звенья – шатуны, многозвенники и коромысла. Наиболее часто используется трёхзвенник (два поводка и тяга между ними).

Как следует из рисунка, наивысшая эффективность ПТТД достигается на углах aД=±90°. В этом случае ОУ обеспечивает максимальный момент по крену при минимальных энергетических затратах (массовом расходе), т. е. минимальной массе ПТТД.

С другой стороны, вследствие увеличения угла поворота вала рулевой машины ухудшается её механический кпд, особенно на краях углового диапазона, из-за уменьшения развиваемого момента в результате сокращения плеч поводков на больших углах поворота. В связи с этим, наименьшие потери имеют поворотные РМ с углами поворота выходного вала ±(30…33)°.

Момент крена, формируемый тягой ПТТД, определяется величиной тяги или массовым секундным расходом топлива и углом поворота сопла aД. Чем меньше aД, тем большей тягой (расходом) должен располагать ПТТД при выполнении заданного для изделия момента крена. Больший расход топлива при прочих равных условиях обусловливает большую массу ПТТД.

В то же время, увеличивая угол поворота сопла aД (уменьшая потребную тягу), следует (при обеспечении требуемого времени перекладки ПТТД из нулевого положения в крайнее) повышать угловую скорость поворота вала РМ при сохранении движущего момента, т.е. увеличивать мощность, а, значит, и массу РП.

Таким образом, задача параметрической оптимизации сводится к расчёту угла поворота ПТТД для заданных требований ко времени переброски и моменте крена, при котором обеспечивается минимальная масса системы РП-ПТТД. Результат решения задачи иллюстрируется на рис. 49

Таким образом, задача параметрической оптимизации сводится к расчёту угла поворота ПТТД для заданных требований ко времени переброски и моменте крена, при котором обеспечивается минимальная масса системы РП-ПТТД. Результат решения задачи иллюстрируется на рис. 49

| |||

| |||

Рис. 49 Параметрическая оптимизация привод – орган управления

К числу задач параметрической оптимизации более сложного уровня следует отнести также задачу рационального выбора энергетических характеристик РП, обеспечивающего управление поворотного сопла, подвеска которого в корпусе ДУ выполнена на эластичном шарнире. Для решения задачи использована особенность ПУС (поворотного управляющего сопла), которая заключена в круговом характере диаграммы шарнирного момента и потребных скоростей, действующих в плоскости управления ПУС на штоки рулевых машин.

Анализ диаграмм располагаемых сил и действующих нагрузок в плоскости управления показывает, что круговая диаграмма шарнирного момента поворотного управляющего сопла (позиционная нагрузка) оказывается вписанной в квадрат располагаемых сил двух РМ с точками касания, в которых РМ крепится к раструбу рис. 50

|

Рис. 50 Эпюра мощности привода в плоскости управления

В этих точках располагаемая и действующая силы равны во всём диапазоне отклонения ПУС. В остальных направлениях, когда перемещаются две РМ одновременно, результирующая располагаемая сила при действии в гидросистеме постоянного давления питания рабочей жидкости на входе в РМ превышают нагрузку со стороны ПУС. Причём максимальное превышение располагаемой силы над потребной достигает 40%, а по мощности с учётом формируемой в этом же направлении скорости VпS=1,4 Vmax – в два раза при движении проекции вектора тяги под углом 45° к осям y и z.

Следует отметить, что наиболее рациональный режим с точки зрения экономного использования энергии в приводе реализуется при движении одной РМ под действием минимально допустимого уровня давления, когда требуемая и раcполагаемая мощности совпадают (Рис.1). Одновременная работа двух РМ с максимальной скоростью и усилием сопровождается рассеиванием избытка энергии на нагрузке в виде тепловых потерь на элементах дросселирования (золотнике, регуляторах и т.д.).

Для построения рациональной схемы источника питания привода по использованию мощности целесообразно обеспечить в источнике питания переменное давление на входе в РМ, автоматически изменяющееся от потребляемого расхода рабочей жидкости РМ.

Это достигается настройкой газового клапана на нижний допустимый уровень давления при потреблении рабочей жидкости одной РМ, движущейся с максимальной скоростью, и двух непроизводительных расходов через золотники РМ.

При подключении второй РМ и движении двух РМ с потреблением QS=1,4 Qmax+2Qут давление в линии нагнетания источника питания при закрытом газовом клапане не должно уменьшаться ниже 0,7Р. В этом случае на штоках РМ реализуется результирующее усилие, соответствующее нагрузке, которая преодолевается парой РМ при обеспечении движения вектора тяги ПУС с максимальной скоростью независимо от направления движения.

Для реализации работы источника питания в этом режиме необходимо согласование его внутрибаллистических, динамических и конструктивных параметров с динамическими характеристиками действующих на орган управления возмущений, которые преобразуются в величину потребляемого РМ расхода, время действия и интервал отсутствия возмущения.

Наиболее наглядно процедура минимизации энергопотребления иллюстрируется графиками расходно-перепадных располагаемых и потребных характеристик источника питания и рулевых машин (рис. 51).

| |||

| |||

Рис. 51 Расходно-перепадные характеристики РМ и ТТГГ

В идеале параметрическая оптимизация должна охватывать весь комплекс сложной структуры ЛА. Но полная параметрическая оптимизация сложна и может оказаться неэффективной в силу существенной разницы в массе РП и ЛА. По-видимому, указанная процедура частичной оптимизации целесообразна для объектов ЛА, сравнимых по массе, когда она не разнится, по крайней мере, на порядок.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

2014-02-09

2014-02-09 1114

1114