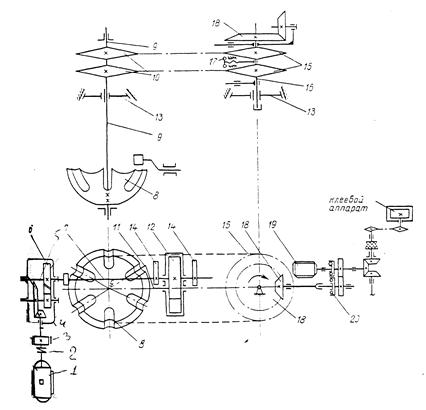

Схема привода агрегата БКО показана на рис. 106. Агрегат приводится в движение электродвигателем 1, скорость которого регулируется реостатом. Электродвигатель 1 соединительной упругой муфтой 2 связан с валом понижающего двухступенчатого редуктора 4. На валу редуктора 4 установлен электромагнитный колодочный тормоз 3, который при остановке электродвигателя 1 затормаживает систему привода агрегата. Редуктор 4 имеет две пары зубчатых косозубых колес – конические 5 и цилиндрические 6. Выходной вал 7 редуктора 4 является главным валом агрегата, от которого приводятся в движение конвейер и другие исполнительные механизмы. Движение конвейеру передается через вертикальный вал 9, на котором закреплен мальтийский крест 8, приводные звездочки 10 и конический тормоз 13. От главного вала 7 через пару цилиндрических зубчатых колес 12 вращается кривошип-водило 11, который роликом поочередно входит в один из шести пазов сферического мальтийского креста 8 и за каждый поворот главного вала 7 поворачивает крест на 60°. Этим обеспечивается периодическое движение конвейера, чередующееся с выстоями. Кулаки 14, расположенные на главном валу 7, управляют движением технологических секций.

Ведомые звездочки 15 цепи конвейера закреплены на свободно вращающейся оси 16, расположенной в подшипниках натяжного устройства 17, на оси которого находится второй конический тормоз 13. Периодическое перемещение главного транспортера на один шаг происходит с помощью сферического мальтийского механизма. На вертикальном валу 9 приводной 10 и натяжной 15 звездочек главного транспортера находятся устройства, гасящие инерционные нагрузки в системе транспортера, а также обеспечивающие высокую скорость, плавность и точность работы агрегата.

Мальтийский крест 8 имеет вид полусферы, которая вращается вокруг вертикальной оси. В боковой поверхности полусферы прорезаны пазы, в которые поочередно входит ролик равномерно вращающегося водила-кривошипа 11. При входе ролика в паз полусфера, а с ней и вертикальный вал 9 со звездочками 10 начинают поворачиваться. Вал кривошипа 11, кинематически жестко связанный с главным валом 7, совершает один оборот за время полного поворота вала 7. Оси вращения кривошипа 11, ролика и мальтийского креста 8 пересекаются в одной точке, называемой полюсом.

Когда ролик выходит из паза, мальтийский крест 8 фиксируется в неподвижном положении сектором, расположенным на противоположной от ролика стороне водила-кривошипа 11. Сектор при поворотах креста поочередно входит в полукруглые вырезы, находящиеся между пазами. Тем самым обеспечивается неподвижность вала 7 конвейера во время выстоя и точный вход ролика в следующий паз в кресте 8.

Геометрические параметры механизма сферического мальтийского креста 8 таковы, что углы поворота кривошипа 11 во время поворота и выстоя креста 8 равны между собой при любом числе пазов.

Основные геометрические параметры мальтийского креста 8 определяются следующим соотношением:

,

,

где r – радиус кривошипа 11; R0 – радиус сферической части креста 8; Z – число пазов в кресте 8.

Радиус наружной части креста R:

,

,

где b – толщина стенки сферы креста 8.

Угол поворота креста φ равен  , а длина паза

, а длина паза  .

.

Рис. 106. Схема привода агрегата БКО

От вертикального вала 9 натяжных звездочек 15 через конические шестерни 18 приводятся в движение ролики клеевых и красочных аппаратов, их скорость должна соответствовать скорости перемещения блоков.

За один кинематический цикл клеенаносящие ролики поочередно получают вращательное движение от двух ведущих механизмов: от шестерни 18 конвейера и вспомогательного электродвигателя 19. Необходимость такого сложного привода клеенаносящих роликов объясняется следующим: во время нанесения клея линейные скорости блока и рабочей поверхности ролика должны совпадать, что предотвращает проскальзывание корешка по клеенаносящему ролику и обеспечивает правильную передачу клея на поверхность корешка. Для этого угловая скорость вращения ролика должна быть переменной и соответствовать переменной угловой скорости звездочки 10, ведущей цепь главного транспортера. Во время выстоя конвейера клеенаносящий ролик также должен вращаться, чтобы клей в клеевой ванне перемешивался и на поверхности ролика не образовывалась пленка, которая приводит к поломке клеевого аппарата.

Для обеспечения такого сложного вращения клеенаносящих роликов в их привод введены две обгонные муфты 20 и 21, которые включаются при отставании угловой скорости ведущего вала от угловой скорости ведомого. Как только угловая скорость ведомой звездочки 10 станет больше угловой скорости ведущей, муфта автоматически разъединится и передача крутящего момента прекратится. Муфты 20 и 21 включаются при уменьшении угловой скорости ведомого вала по отношению к скорости ведущего. При помощи цилиндрических и конических шестерен и других передач обеспечивается синхронное вращение клеенаносящих роликов.

Масса конвейера довольно велика, шаг перемещения составляет 400мм, а суммарное время разгона и торможения равно половине длительности кинематического цикла. Поэтому конвейер имеет тормозные устройства, установленные в верхней части вертикальных валов. Они гасят инерционные нагрузки, возникающие в конвейере при остановках. Тормозное устройство представляет собой две колодки, которые рычажным механизмом, управляемым от кулака, прижимаются к тормозному диску, находящемуся на вертикальном приводном валу 9 конвейера.

2014-02-09

2014-02-09 699

699