Основным недостатком секции приклейки корешкового материала агрегата 2БТГ-270 является сложность ее наладки: при изменении объема блока приходится отдельно передвигать и устанавливать подвижную часть секции и регулировать величину подачи ленты. Однако существует зависимость между толщиной обрабатываемого блока, положением секции и величиной подачи материала.

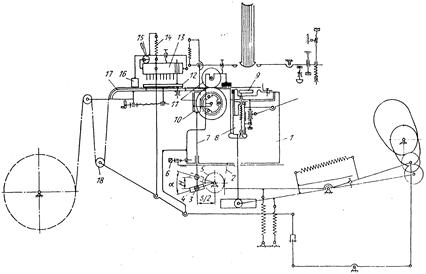

Кинематическая схема секции приклейки корешкового материала в агрегате БКО представлена на рис. 111. Величина подачи ленты всегда равна толщине блока Т и удвоенной ширине клапанов D. Толщина блока подачи изменяется на разность толщины (Т – Т 1), а положение ножей (соответственно и всей секции) – на половину разности толщин (Т – Т 1)/2, где Т и Т 1 – старая и новая толщина блока.

Эти взаимозависимые регулировки объединены кинематически. При перемещении подвижной части секции 1 винтом 6 ролик 3, находящийся на толкателе 7, перемещается по пазу рычага 4. При этом длина рычага 4 и соответственно величина хода толкателя 7 с зубчатой рейкой 10 изменяются. Таким образом, при неизменном угле качания рычага 4 с сектором 2, приводящего шестерню 5, угол поворота подающих валиков будет меняться в зависимости от положения подвижной части секции 1.

|

|

|

Схема построена таким образом, чтобы расстояние между центром шестерни 5 и линией движения ролика 3 при любом положении подвижной части секции 1 было равно половине величины подачи марли 0,5∙ S. Передаточное отношение шестерен определяется величиной угла поворота шестерни 5:

.

.

При этих условиях перемещение подвижной части секции на (Т – Т 1)/2 приведет к изменению подачи марли S на величину

.

.

Применение нетканого материала или бумаги в качестве корешкового материала требует его перфорации в местах приклейки к крышке для проникновения клея.

Рис. 111. Кинематическая схема секции приклейки корешкового материала в агрегате БКО

Устройство для прокалывания отверстий в корешковом материале работает следующим образом (рис. 111). Полотно окантовочного материала, разматываясь с бобины, огибает подвижную штангу 18, проходит по столу 17 под прижимом 16, матрицей 12 и балкой 13 с проколами и попадает в подающие валики 11. Когда балка 13 с проколами и прижим 16 находятся в верхнем положении, валики 11 подают ленту окантовочного материала на столик 9 ползуна марлевой секции. После этого балка 13 опускается, прижим 16, связанный с ней через пружину 14, прижимает полотно окантовочного материала к столу 17, а проколы прокалывают материал. В этот момент штанга 18 осуществляет размотку рулона. Одновременно с опусканием балки 13 ползун 8, получающий движение от приводного кулака, поднимается, отрезает полоску окантовочного материала, подает ее и приклеивает к корешку блока. При проводке окантовочного материала прижим 16 отводится эксцентриком 15.

|

|

|

В агрегате БКО предусмотрены следующие блокировки, при срабатывании которых главный привод останавливается и срабатывает соответствующая световая сигнализация:

– неправильная подача блока на установочный стол;

– незахват предыдущего блока зажимами;

– неправильная установка блока по высоте в зажимах транспортера;

– неправильная установка блока в секции предварительного кругления;

– после приклеивающей секции;

– после подъема стола;

– невыход блока на приемный стол;

– застревание в каретке подачи блоков.

2014-02-09

2014-02-09 546

546