Важным показателем, характеризующим твердые полезные ископаемые, является состав по крупности (гранулометрический состав).

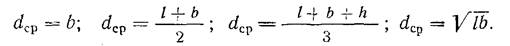

Крупность отдельных кусков определяется их геометрическими размерами длиной,шириной,толщиной. Для практических целей иногда удобно характеризовать величину куска средним диаметром  .

.

Для определения среднего диаметра пользуются одной из приведенных ниже формул:

Для мелких зерен, когда их линейные размеры близки друг к другу, пользуются эквивалентным диаметром d3, уподобляя рудные зерна шарообразной форме:

При обогащении твердых полезных ископаемых приходится иметь дело с зернистым материалом, состоящим из массы зерен различной крупности. На практике за размер зерна принимают размер квадратного отверстия, через которое это зерно проваливается. Материал, прошедший через отверстие l1 и оставшийся на отверстии l2, причем l2 < l1, называется классом крупности, т.е. это продукт, выделенный на сите и представляющий собой смесь частиц, размеры которых ограничены величиной отверстий смежных сит. Материал, прошедший через сито, называют нижним классом и обозначают знаком минус (-); материал, оставшийся на сите - верхним классом и обозначают знаком плюс (+).

|

|

|

Крупность класса обозначают следующим способом: −l1+l2 (минус l1 плюс l2). Например, класс −25+10 мм. Гранулометрический состав материала в зависимости от крупности определяют одним из следующих способов: ситовый анализ − d > 50 мкм, седиментационный анализ − d ≈ 50÷5мкм; анализ под микроскопом − d < 5 мкм.

Наиболее часто для контроля процессов грохочения, дробления и измельчения на обогатительных фабриках используют ситовый анализ, т.е. рассев сыпучего материала на стандартных ситах с отверстиями различных размеров. Для ситового анализа применяют два набора стандартных сит:

1) набор, в котором за основу принято сито 200 меш

(меш – количество отверстий на одном линейном дюйме), отверстие в этом сите 0,074 мм; каждое последующее сито больше предыдущего в  раз, т.е. модуль шкалы этого набора

раз, т.е. модуль шкалы этого набора  (шкала Тейлора);

(шкала Тейлора);

2) набор, в котором за основу принято сито с отверстием 0,012 мм; каждое последующее сито больше предыдущего в  0 (метрическая шкала).

0 (метрическая шкала).

Пробы рассеивают сухим или мокрым способом в зависимости от крупности материала и необходимой точности ситового анализа. Если не требуется особой точности и материал не слипается, то применяют сухой способ рассева. Массу пробы для ситового анализа принимают в зависимости от крупности наибольшего куска в пробе:

| Размер куска, мм | 0,1 | 0,3 | 0,5 | ||||

| Масса пробы, г |

Сита устанавливают сверху вниз от отверстий крупных размеров к мелким. Пробу помещают на верхнее сито и весь набор сит встряхивают на механическом встряхивателе в течение 10-30 мин. Время рассева определяется крупностью материала:

|

|

|

при d < 5 и d > 5 мм время рассева соответственно 30 и 10 мин.

Остаток на каждом сите взвешивают. Выход классов получают делением массы каждого класса на массу исходной пробы.

Результаты ситового анализа записывают в таблицу. Вычисляют суммарные выходы, представляющие собой сумму выходов всех классов крупнее (суммарный выход по плюсу) и мельче (суммарный выход по минусу) отверстий данного сита.

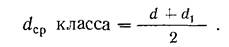

Средний диаметр частиц в отдельных классах крупности определяется как среднеарифметическое размеров наибольших и наименьших зерен:

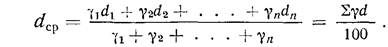

Средний диаметр частиц в материале вычисляется как средневзвешенное средней крупности классов:

Контроль качества тонких порошков может быть осуществлен в наше время на приборах, анализаторах частиц, типа «CAMSIZER XT», которые проводят более точный и быстрый анализ частиц по размерам и форме частиц.

Существует также метод определения гранулометрического состава под микроскопом.

2015-01-30

2015-01-30 2119

2119