Тема: 24 – Сборочные кондукторы, стенды и установки.

25 – Оборудование для сборки цилиндрических конструкций.

План:

1. Оборудование для сборки плосколистовых конструкцій.

2. Оборудование для сборки цилиндрических конструкций.

3.

Оборудование для сборки плосколистовых конструкций. При сборке плосколистовых конструкций основной задачей является совмещение кромок собираемых листов в одной плоскости (при сварке встык) или прижатие листов друг к другу (при сварке внахлестку). Это требование определяет собой конструкцию типовых устройств для сборки плосколистовых конструкций — электромагнитных стендов и стендов с передвижными балками и порталами. Все эти устройства имеют прижимы, направленные перпендикулярно плоскости изделия. Иногда устройства оборудуют упорами, обеспечивающими правильное расположение собираемых листов в плане.

Электромагнитные стенды, предназначенные для сборки и сварки листовых полотнищ.

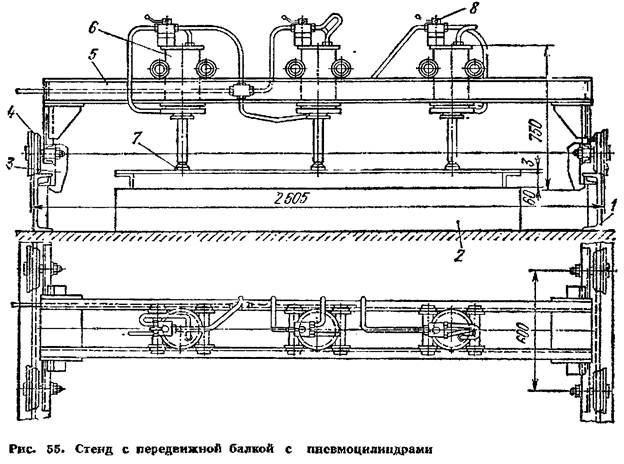

Стенды с передвижными (катучими) балками применяют для сборки листовых полотнищ встык и внахлестку, для установки ребер, накладок и других деталей на листы, для сборки каркасов с листами. Стенды представляют собой стеллажи с направляющими, по которым передвигаются балки. На балках расположены передвижные прижимы с пневмоцилиндрами. На рис. 55 изображен стенд с передвижной балкой, снабженной тремя пневмоприжимами. Стенд состоит из стеллажа 2 с боковыми направляющими 1, по которым на четырех колесах 4 передвигается балка 5, оборудованная тремя передвижными прижимами 7 с пневмоцилиндрами 6. Каждый цилиндр снабжен своим пневмораспределителем 8. Для предотвращения подъема балки во время прижатия имеются захваты 3.

Стенды применяют для листов толщиной 6—8; ширима стендов достигает 15 м, длина зависит от собираемых конструкций. Число прижимов 1—4, усилие каждого прижима 500—1500 кгс (5—15 кН).

Оборудование для сборки цилиндрических конструкций. Сборка цилиндрических конструкций включает в себя три основных операции — сборку продольных стыков обечаек, сборку обечаек по кольцевым стыкам и сборку обечаек с днищами. При сборке продельных стыков необходимо соединить кромки стыка, совместив их в одной касательной плоскости, и выровнять торцовые кромки.

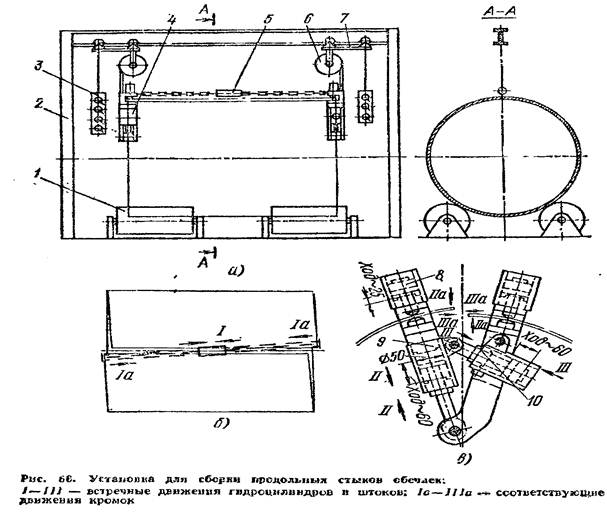

На рис. 56 показана установка для сборки продольных стыков обечаек, состоящая из портальной рамы 2, двух гидравлических стяжек 4 для совмещения и соединения продольных кромок и гидравлической стяжки 5 для выравнивания торцовых кромок, Стяжки 4 с помощью пружинных подвесок 6 закреплены на тележках 7, передвигающихся по рамс 2. На этих же тележках закреплены и панели управления 3. Стяжка 4 (рис. 56, в) по схеме аналогична винтовой (см. рис. 50). Винты заменены гидроцилиндрами — двумя зажимными 3, одним выравнивающим 9 и одним стягивающим 10.

Стяжка 5 для торцовых кромок представляет собой гидроцилиндр с двумя цепями, на концах которых имеются крючки, зацепляющиеся за кромки обечайки. Во время сборки обечайка находится на роликоопорах 7, на которые она попадает по наклонному стеллажу. Перед сборкой обечайку поворачивают па роликоопорах стыком вверх и стяжкой 5. выравнивают торцовые кромки в плоскости, перпендикулярной к продольной оси обечайка (рис. 56, б). После этого кромки обечайки соединяют стяжками 4 (рис.56, в) и прихватывают дуговой сваркой, начиная с середины стыка. Собранная обечайка снимается с роликоопор специальным пневматическим выталкивателем.

Установку используют для обечаек диаметром 0,5—1,5 м, длиной до 2,1 м с толщиной стенки до 16 мм. Цилиндры стяжек развивают усилие до 1200 кгс (12 кН) при давлении масла до 60 кгс/см2 (6 МПа).

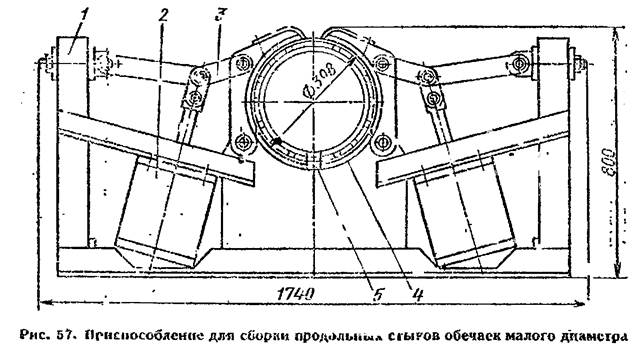

При сборке продольных стыков небольших обечаек абсолютная величина несовпадения торцов обычно невелика, поэтому достаточно совместить и соединить кромки стыка. Эту операцию выполняют на приспособлении, показанном на рис. 57. На сварном каркасе 7 приспособления размещены два рычажных прижима 3 с пневмоцилиндрами 2 и опорный ложемент 4, на который укладывается обечайка. 3 осевом направлении положение обечайки определяется торцовым упором 5. При подаче воздуха прижимы с обеих сторон обжимают обечайку по наружному диаметру, соединяя кромки продольного стыка. Обечайка прижимается к деталям, расположенным внутри нее (например, к дискам). На этом же приспособлении можно выполнять сварку, так как прижимы расположены сбоку и продольный стык остается открытым. Приспособление применено для обечаек диаметром 398 мм, длиной 320 мм, с толщиной стенки 5 мм.

При сборке обечаек по кольцевым стыкам необходимо прижать обечайки друг к другу, совместив их торцовые кромки по всей окружности. В соответствии с этими основными элементами оборудования для сборки кольцевых стыков должны быть осевые и радиальные прижимы.

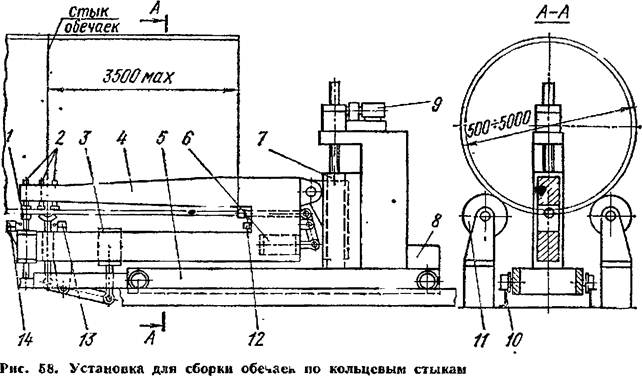

Установка для сборки обечаек по кольцевым стыкам представляет собой тележку 5 со скобой 4, передвигающуюся по рельсам 10, проложенным между роликоопорами 11, на которых размещены собираемые обечайки (рис. 58). На скобе закреплены три пневмоцилиндра: передний 1, средний 3 и задний б. Штоки пневмоцилиндров связаны с прижимами. Шток переднего пневмоцилиндра заканчивается прижимной пятой, г штоки среднего и заднего пневмоцилиндров соединены с прижимами рычажными передачами, что увеличивает прижимное усилие в несколько раз по сравнению с усилием, развиваемым пневмоцилиндрами. На верхней части скобы, против прижимов переднего и среднего пневмоцилиндров, размещены три регулируемых винтовых упора 2. Скоба может подниматься и опускаться в пределах 0,45 м с помощью электропривода 9 по направляющим 7, закрепленным на тележке. Тележка передвигается по рельсам электроприводом 8.

В исходном положении воздух выключен и давления во всех пневмоцилиндрах нет. При этом шток переднего пневмоцилиндра своим нижним концом опирается на тележку, а конец скобы под действием собственного веса опускается до упора верхней крышки переднего пневмоцилиндра в поршень. Прижим среднего пневмоцилиндра под действием веса поршня находится вверху, а прижим заднего — в крайнем правом положении. В начале работы механизмом подъема скоба устанавливается на таком уровне, чтобы упоры 2 были на 15—20 мм выше нижней стенки обечайки. Затем воздух подается в верхнюю полость переднего пневмоцилиндра и передний конец скобы поднимается.

Одновременно воздух подается в нижнюю полость среднего пневмоцилиндра н средний прижим опускается. В таком положении тележка заводы скобу внутрь обечайки, лежащей на роликоопорах установки, до тех пор, пока кольцевой стык не окажется над средним прижимом (между вторым и третьим верхними упорами). Теперь воздух подается в нижнюю полость переднего пневмоцилиндра, вначале передний конец скобы опускается, пока передний верхний упор не опустится на нижнюю стенку левой обечайки, после чего поршень поднимается и зажимает левую обечайку между передними прижимом и упором. Затем последовательно включаются задний пневмоцилиндр, прижимающий правую обечайку к левой, и средний, прижимающий кромки обеих обечаек к верхним упорам, предварительно отрегулированным на необходимую высоту.

После выравнивания кромок обечаек производится прихватка, затем пневмоцилиндры переключаются и все прижимы отводятся от обечаек. При впуске воздуха в верхнюю полость переднего пневмоцилиндра сначала отходит его прижим (до упора нижним концом штока в тележку), после этого поршень останавливается и от давления воздуха в верхнюю крышку начинает подниматься сам пневмо* цилиндр, поворачивая скобу с упорами 2, отходящими от обечаек. Освобожденные обечайки поворачиваются на роликовом стенде и происходят подгонка и прихватка в соседнем месте стыка. После сборки стыка тележка со скобой откатывается, на стенд устанавливается новая обечайка, и цикл повторяется.

Управление пневмоцилиндрами осуществляется с кнопочной станции электропневмораспределителями. В исходных положениях пневмоцилиндры отключаются конечными выключателями 12—14.

На подобных установках собирают сосуды диаметром от 0,5 м (при толщине стенки до 16 мм) до 5 м (при толщине стенки до 50 мм). Длина отдельных обечаек до 3,5 м. Для сборки обечаек с толщиной стенки до 70 мм применяют установки с гидроцилиндрами.

Для обеспечения соосности и совмещения торцовых кромок труб и обечаек при сборке под сварку применяют наружные и внутренние центрирующие приспособления — центраторы. На рис. 59 изображен наружный центратор для труб диаметром 720 мм, состоящий из нескольких наружных 6 и внутренних 5 звеньев, шарнирно соединенных между собой и образующих вместе с крючками 3 замкнутую цепь. На внутренних звеньях укреплены ролики 4, которыми цепь опирается на трубы. Замыкающий шарнир представляет собой крестовину 2 с натяжным винтом 1. При сборке раскрытая цепь центратора подводится под трубу, на цапфы крестовины надеваются крючки. При этом пластины цепи располагаются симметрично по обеим сторонам от плоскости стыка. Затем цепь натягивается винтом 1, а ролики 4 совмещают кромки обеих труб. После прихватки центратор снимают и трубы сваривают. Аналогичные конструкции разработаны для труб с наружным диаметром 820, 1020 мм.

Имеются также универсальные центраторы, предназначенные для сборки труб нескольких диаметров, для чего наружные и внутренние звенья сделаны составными с регулируемой длиной. Для труб имеется два типа центраторов: диаметром 478— 820 мм и 920—1420 мм. Недостаток всех этих центраторов состоит в том, что без прихватки сварка невозможна.

Имеются также универсальные центраторы, предназначенные для сборки труб нескольких диаметров, для чего наружные и внутренние звенья сделаны составными с регулируемой длиной. Для труб имеется два типа центраторов: диаметром 478— 820 мм и 920—1420 мм. Недостаток всех этих центраторов состоит в том, что без прихватки сварка невозможна.

Внутренние центраторы, помещенные внутри обечайки, оставляют стык' открытым снаружи, благодаря чему поселяется возможность не только сборки, но и сварки без предварительной прихватки. Внутренние центраторы применяют, как правило, для сборки и сварки тонкостенных обечаек, когда не требуется больших усилий и возможна сборка сразу всего кольцевого стыка по окружности. При этом обечайки также калибруют для обеспечения их правильной геометрической формы. Внутренние центраторы обычно служат вспомогательными устройствами при сборке и сварке обечаек на стендах и установках.

На рис. 60, а показан центратор (патрон) для разжима и закрепления небольшого изделия во время сборки и сварки на специальном станке. Изделие (рис. 60, 6) состоит из трех деталей — обечайки 10, кольца 11 и донышка 12. Патрон состоит из четырех сборных секторов 5, сидящих на скользящей шпонке шпинделя 7 станка н двух конусов — переднего 2 и заднего 5. Передний конус жестко закреплен на конце штока 6 пневмоцилиндра 8. Шток проходит внутри шпинделя 7, на котором укреплен задний коте. Воздух к пневмоцилиндру подводится через воздушную муфту 9. На поверхности сборных секторов укреплены медные пластины — кольцевые 1 и продольная 4, служащие подкладками при сварке. Форма и расположение пластин соответствуют конфигурации свариваемых швов.

Обечайка с кольцом надевается на сжатые секторы патрона. К обечайке подводится донышко и при подаче воздуха передний конус, перемещаясь со штоком, раздвигает секторы и прижимает обечайку к донышку и кольцу. Затем производится сварка продольного и двух кольцевых швов, после чего шток перемещается в другую сторону. При этом конусы сдвигают секторы к центру и освобожденное изделие снимается с патрона. Все внутренние центраторы предназначены для изделия одного диаметра, равного диаметру секторов.

1. Назначение оборудования для сборки плосколистовых конструкцій.

2. Назначение оборудования для сборки цилиндрических конструкций.

3.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

5. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;

2015-02-04

2015-02-04 3843

3843