Размеры элементов поршня можно принять по двигателю – прототипу проектируемому двигателю, или по конструктивным соотношениям, приведенным в [2].

Выполняются следующие расчеты элементов поршня:

1) юбка поршня – на износостойкость;

2) днище поршня – на изгиб;

3) головка поршня в сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла – на сжатие.

Юбку поршня рассчитывают на износостойкость по удельному давлению (qю, МПа) в сопряжении юбка-цилиндр. Расчет выполняют на режиме номинальной мощности по формуле

qю = Nmax /(hюD), (3.1)

где Nmax – максимальное значение нормальной силы на расчетном режиме, МН;

hю– высота юбки поршня, м; для ДсИЗ hю=(0,6-0,8)D, для дизелей hю=(0,6-1,1)D

D – диаметр поршня (цилиндра), м.

Для поршней ДсИЗ допускаемое давление qю = 0,5...0,8 Мпа, для поршней дизелей qю = 0,7...1,2 МПа.

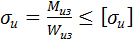

Расчет днища поршня на изгиб выполняется по известной из сопромата формуле

(3.2)

(3.2)

где

–наибольший момент изгиба днища поршня (МН·м),

–наибольший момент изгиба днища поршня (МН·м),

– момент сопротивления сечения днища поршня изгиб, м3;

– момент сопротивления сечения днища поршня изгиб, м3;

–допускаемое напряжение материала поршня на изгиб.

–допускаемое напряжение материала поршня на изгиб.

Изгибающий момент равен

=

=  (3.3)

(3.3)

где  – максимальное давление действительного цикла на расчетном режиме, МПА;

– максимальное давление действительного цикла на расчетном режиме, МПА;

ri =D/2–(s+t+Dt]– внутренний радиус поршня, м;

s – толщина стенки головки поршня (м), равная для ДсИЗ s=(0,05–0,10)D, для дизелей s=(0,05–0,10)D;

t – радиальная толщина поршневого кольца (м), равная t=(0,038–0,045)D;

Dt – радиальный зазор кольца в канавке поршня, равный 0,0007..0,0011 м.

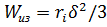

Момент сопротивления днища изгибу равен

, (3.4)

, (3.4)

где  – толщина днища поршня, м.

– толщина днища поршня, м.

Толщина днища поршня равна: для ДсИЗ δ=(0,05…0,10)D; для дизелей δ=(0,12…0,20)D.

Значения допускаемых напряжений [sиз], МПа:

– при отсутствии ребер жесткости:

для поршней из алюминиевых сплавов 20...25

для чугунных поршней 40...50

– при наличии ребер жесткости:

для поршней из алюминиевых сплавов 50...150

для чугунных поршней 80...200

Расчет поршня в опасном сечении по центру канавки под маслосъемное кольцо, ослабленном отверстиями для отвода масла, следует проверить для расчетного режима на сжатие по формуле

sсж = Рz/Fоп £ [sсж], (3.5)

где

Рz = рzFn, МН; рz – максимальное действительное давление цикла (Мпа), Fn – площадь поршня (м2);

Fоп – площадь опасного сечения, м2.

Fоп= p(dк2 – di2)/4 – (nм¢ × F¢), (3. 6)

где

dк=D–2(t+Dt) – диаметр поршня по дну канавки, м;

di=2ri=D–2(S+t+Dt) – внутренний диаметр поршня, м;

F¢=(dк–di)×dм/2 – площадь продольного диаметрального сечения канала, м2;

nм¢– число масляных отверстий, nм¢=6..12.

Допускаемые напряжения на сжатие для поршней из алюминиевых сплавов [sсж]=30...40 МПа, а чугунных – [sсж] =60...80 МПа.

2015-02-14

2015-02-14 3754

3754