Устройство регулирующее для контактной сварки ККС-01 («Контроллер») предназначено для управления однофазными машинами точечной сварки, при коэффициентах мощности от 0,2 до 0,7, снабженными тиристорным контактором и электропневматическими клапанами постоянного тока, и для измерения сварочного тока в процессе сварки.

П2.1. Технические характеристики

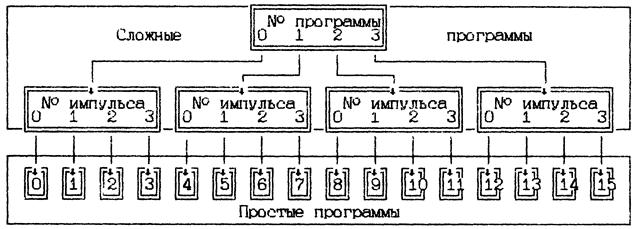

В память контроллера можно записать и одновременно хранить 16 простых программ ("Импульсов") или 4 сложных программы.

Длительности позиций "Предварительное сжатие", "Сжатие" и "Пауза" – общие для всех записанных программ.

Выбранная для работы простая программа отрабатывается в следующей последовательности: "Предварительное сжатие", "Сжатие", временные позиции "Импульса" и "Пауза.

"Импульс" состоит из временных позиций: "Сжатие", "Модуляция", "Сварка", "Проковка". При этом обеспечивается возможность повторения пар позиций "Сварка и "Проковка" от 1 до 255 раз. При установке параметра "повторение" равным нулю "Импульс" из программы исключается.

|

|

|

Контроллер управляет величиной сварочного тока, изменяя фазу импульсов управления, которые включают тиристорный контактор. Величину сварочного тока можно установить (в зависимости от мощности и ступени сварочного трансформатора машины) в пределах от 3 кА до 40 кА с дискретностью установки в 0,2 кА.

Контроллер обеспечивает стабилизацию действующего значения сварочного тока с погрешностью не более ±3% для токов от 50 до 100% на каждой ступени машины, погрешность стабилизации будет находиться в указанных пределах при возмущениях тока до 10% в отсутствии стабилизации. Контроллер обеспечивает возможность прохождения сварочного цикла без сварочного тока, что используется при настройке сварочной машины.

Контроллер снабжен защитой цепей питания электропневмоклапанов, срабатывающих при трехкратных перегрузках по току. Индикация срабатывания защиты осуществляется светодиодом "+24В" на пульте контроллера.

Контроллер обеспечивает два режима работы – "Одиночная сварка" и "Серия сварок". В режиме "Серия сварок" при замыкании цепи педали сварочной машины вызванная программа будет повторяться до тех пор, пока замкнута цепь педали. При этом первая позиция сварочного цикла "Предварительное сжатие" исключается после прохождения первого сварочного цикла.

Контроллер обеспечивает прохождение сварочного цикла до конца при размыкании цепи педали сварочной машины после окончания позиции "Сжатие" и его прерывание с возвратом в исходное состояние при размыкании цепи педали до указанного момента.

|

|

|

Контроллер обеспечивает диагностические сообщения в виде визуальной информации на пульте и логического сигнала с гальванической развязкой для внешней сети (коммутируемое напряжение до 25 В при токе до 10 мА) в случаях:

– перегрева тиристорного контактора;

– отсутствия сварочного тока после подачи импульса управления тиристорному контактору;

– неправильной установке датчика тока во вторичном контуре сварочной машины;

– задания сварочного тока больше допустимого уровня для данной машины;

– при достижении количества сварок, выполненных контроллером величины, заданной программой компенсации износа электродов;

– разряда батареи автономного питания.

В контроллере предусмотрена возможность компенсации износа электродов сварочной машины путем увеличения сварочного тока на заданную величину после заданного количества сварочных циклов, называемых шагом. При этом задается допустимое количество шагов, после чего контроллер останавливается и выдает сообщение о необходимости зачистки электродов.

П2.2. Устройство и принцип работы

Контроллер является специализированным управляющим устройством, которое состоит из трех конструктивно законченных элементов: основного блока, блока питания и датчика тока, соединенных между собой кабелями с разъемами.

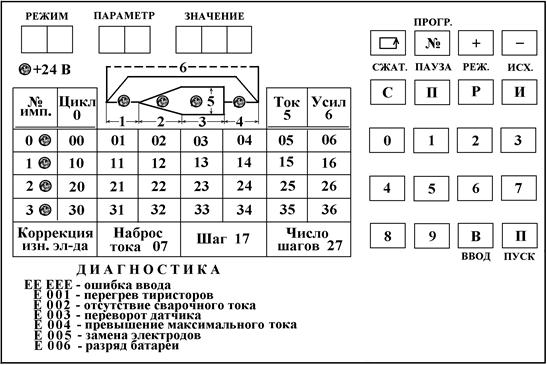

На передней стороне основного блока установлена лицевая панель пульта, на которой размещены двадцать клавиш, таблица кодов сварочных параметров с рисунком циклограммы и индикаторными светодиодами и цифровой дисплей, состоящий из семи семисегментных индикаторов. На нижней стороне основного блока установлены разъемы для подключения блока питания, датчика тока, сварочной машины и внешних сигналов.

На лицевой панели блока питания установлены разъемы для ввода сетевого напряжения от сварочной машины и для подключения блока питания к основному блоку: предохранитель, включенный в первичную цепь питания: индикаторный светодиод и клемма заземления. С блока питания в основной блок выдаются следующие напряжения: переменное напряжение 17,5 В, используемое для формирования стабилизированного напряжения – 15 В; переменное напряжение 5 В, используемое для формирования синхроимпульса: постоянное напряжение 24 В, используемое для питания внешних цепей управления сварочной машиной: постоянное напряжение 10 В, используемое для формирования стабилизированного напряжения.

Датчик тока выполнен в виде разъемного тороидального трансформатора на гибкой основе, устанавливается на неподвижную часть токоведущей шины вторичного контура сварочной машины. В состав датчика входит жгут с разъемом для подключения к основному блоку.

Все операции по управлению сваркой в контроллере выполняются большой интегральной схеме (БИС) однокристальной микроЭВМ, которая функционирует в соответствии с программой, хранящейся в БИС ПЗУ (постоянного запоминающего устройства).

Программирование БИС ПЗУ производится в заводских условиях на этапе изготовления контроллера.

Параметры программы сварки задают с пульта контроллера. Одновременно можно записать четыре сложных программы сварки, либо 16 простых в энергонезависимое ОЗУ (оперативное запоминающее устройство). Дополнительно в состав программы могут быть включены позиции "Сжатие" и "Пауза". Ввод и индикация значений параметров режима сварки производится путем набора соответствующих двузначных номеров – кодов параметров. Таблица с кодами параметров нанесена на лицевую панель пульта контроллера.

Перевод контроллера в режим готовности к сварке производится нажатием на пульте кнопки "Пуск", после чего контроллер переходит в режим опроса признака нажатия педали. По нажатию педали производится отработка циклограммы в соответствии с номером программы и параметрами режима сварки. Во время прохождения токовых позиций сигнал, пропорциональный производной сварочного тока, с датчика тока поступает в основной блок на вход аналого-цифрового преобразователя (АЦП). МикроЭВМ обрабатывает преобразованный сигнал и вычисляет действующее значение сварочного тока в каждом периоде позиции "Сварка". Вычисленное значение сравнивается с заданным и рассогласование вводится в закон фазового управления тиристорным контактором таким образом, чтобы свести рассогласование между измеренным и заданным значением тока к нулю. В процессе управления микроЭВМ контролирует мгновенные значения сигнала с датчика тока и при необходимости корректирует расчетные значения фазы включения тиристоров, предотвращая переход в режим однополупериодного выпрямления.

|

|

|

П2.3. Подготовка к работе

Передняя панель основного блока должна быть установлена в вертикальной плоскости, что необходимо для лучшего его охлаждения.

Датчик тока надевается на токопроводящую шину вторичного контура сварочной машины и закрепляется таким образом, чтобы не было непосредственного контакта датчика с токопроводящей шиной, для чего используются прокладки, датчик располагается на максимальном удалении от больших ферромагнитных масс машины. Смещение центра датчика относительно центра токопроводящей шины не должно превышать 0,3 от среднего радиуса датчика. Плоскость разъединения замка датчика должна совпадать с плоскостью вторичного контура сварочной машины, замок должен находиться вне замкнутого вторичного контура машины. От пространственного положения датчика по отношению к вторичному контуру машины зависит точность измерения сварочного тока.

Запись всех параметров цикла сварки, а также выбор режима работы и вариантов программы производят с пульта контроллера (рис. П2.1).

Клавиши ввода занимают правую часть лицевой панели контроллера.

|

|

|

Информация о режиме работы контроллера и значениях параметров сварочного тока высвечивается на индикаторах пульта, находящихся в верхнем углу лицевой панели.

Индикаторы разделены на три группы: "Режим", "Параметр" и "Значение". Номер и числовые значения параметров индицируются в группах "Параметр" и "Значение" при наборе их на клавишах пульта. Эти же индикаторы индицируют коды позиции в процессе сварки (см. табл. П2.1), величину сварочного тока после прохождения каждого цикла сварки и типы отказов, которые расшифрованы внизу лицевой панели.

Под индикаторами расположен светодиод "+24 В", погасание которого свидетельствует о перегрузке по току в цепях питания электроклапанов или о перегрузке в цепи импульсов управления тиристорным контактором.

Под светодиодом нанесена циклограмма "Импульса", таблица с номерами параметров четырех импульсов, входящих в сложную программу и параметры коррекции износа электродов. Любой "Импульс" задается семью параметрами: "Сжатие", "Модуляция", "Сварка", "Проковка", число повторений позиции "Сварка" и "Проковка", величина сварочного тока (задается в сотнях ампер с дискретой 200 А). Числовые значения параметров и наличие повышенного усилия задаются трехзначным числом.

Рис. П2.1 – Лицевая панель пульта контроллера

При задании сварочного тока равным "000" обеспечивается прохождение сварочного цикла без сварочного тока. Максимальное значение сварочного тока, записываемое в контроллер, равно 400, что соответствует 40 кА.

Для исключения всех позиций данного "Импульса" из программы сварки достаточно задать "Число повторений Сварка + Проковка" равным "000".

Клавиши пульта управления можно разделить на три группы: группа задания режима, группа задания параметров и группа управления. Нажатие на клавиши разрешается только при отключенной педали машины.

В группу режима входит клавиша переключателя "Одиночная сварка – Серия сварок". Для переключения режима сварки достаточно нажать данную клавишу. Состояние клавиши индицируется на крайнем левом индикаторе. Вторая клавиша этой группы – "Режим". Параметр "Режим" имеет восемь числовых значений, которые задают либо простой сварочный цикл, либо сложную программу, либо управление контроллером от ЭВМ. Расшифровка числовых значений режима приведена в табл. П2.2.

Таблица П2.1

Индицируемые показания при различных состояниях индикаторов

| № | Состояние | Действие | Индикаторы пульта | ||||

| Режим | Параметр | Значение | |||||

| Л | П | Л | П | ||||

| Режимы сварки Одиночная сварка Серия сварок | ∏ | ||||||

| Состояния Пульт (ввод параметров) Готовность к сварке Сварка | команда"Ввод" команда "Пуск" нажатие педали | П Г С | , , | , , | ,,, ,,, | ||

| Индикация по окончании протекания импульса сварочного тока | Т | Высвечивается вели чина сварочного тока |

Таблица П2.2

Числовые значения, задающие вид сварочного цикла

| № | Циклограммы | Индикация в группе ПАРАМЕТР | Индикация в группе ЗНАЧЕНИЕ | Примечание |

| Режим работы с простыми программами выбирается с пульта | Р | Выбираются простые программы с номерами 000…015 | ||

| Режим работы с простыми программами выбирается дистанционно (от ЭВМ) | Р | Можно выбирать простые программы с номерами 000…003 | ||

| Режим работы со сложными программами выбираемыми с пульта | Р | Можно выбирать сложные программы с номерами 000…003 | ||

| Режим работы со сложными программами выбираемыми дистанционно (от ЭВМ) | Р | То же |

Примечание: увеличение параметра "Режим" на два по сравнению с указанными выше реализует аналогичные циклограммы с длительностью позиции "Предварительное" сжатие равной нулю.

В группу задания параметров входят следующие клавиши " N " – номер программы; " С " – сжатие; " П " – пауза; " В " – ввод параметров; клавиши с цифрами. Параметры " С ", " П ", " М " и двузначные позиции "Импульсов" индицируются на индикаторах "Параметр", а их числовые значения – на трех индикаторах "Значение". После набора каждого параметра и его значения необходимо нажимать на клавишу " В ", чтобы записать значение параметра в память. После нажатия клавиши " В " на индикаторах появятся знаки, приведенные в табл. П2.1. Для корректировки числовых значений параметров на одну единицу имеются клавиши "+" и "–".

Клавиши " П " (пуск) и " И " составляют группу управления. После введения параметров, нажатием клавиши " П ", контроллер переводится в режим "Готовность к сварке", при этом на индикаторе должны появиться знаки, приведенные в табл. П2.1. Клавиша " И " для прерывания сварочного цикла и приведение контроллера в состояние готовности с теми параметрами, которые были до нажатия на педаль машины. Для этого вначале необходимо разорвать электрическую цепь педали машины.

Контроллер включается автоматически при подаче напряжения на сварочную машину. При первом включении на индикаторах высвечиваются знаки "]П, Е 006". Запись расшифровывается следующим образом: контроллер включен в режиме "Одиночная сварка", находится в состоянии ввода параметров и все ячейки контроллера обнулены. Через 15…20 секунд включается светодиод "+24 В".

Ввод параметров начинают с набора режима работы (табл. П2.2) и номера программы.

Номер параметра и его числовое значение вводятся в память одновременно. Вызов параметров " Р ", " N ", " С ", " П " осуществляется однократным нажатием соответствующей клавиши. Числовые номера параметров набираются обязательно двумя цифрами (ноли набираются обязательно). Значение параметра вводят вслед за номером параметра. Ввод начинают со старшего разряда. Набор всех 3-х цифр значения параметра также обязателен. Правильность набора контролируется по индикаторам. Любое отклонение от вышеизложенного порядка набора является ошибкой и сопровождается появлением на индикаторах пульта знаков " ЕЕ ЕЕЕ ". В этом случае необходимо повторить процедуру ввода данного параметра. Запись набранного параметра в память производится нажатием кнопки " В ", что сопровождается появлением символов ", " на индикаторах.

Значение параметров длительностей позиций сварочного цикла задается в периодах питающей сети, значение тока – в сотнях ампер, остальные параметры размерности не имеют.

Для проверки значения параметра, записанного в памяти контроллера необходимо набрать номер параметра. На индикаторах пульта в этом случае высветятся набранный номер параметра и его значение. Это значение увеличивается (уменьшается) при каждом нажатии кнопки "+" ("–") на пульте и автоматически, т.е. без нажатия кнопки " В ", заносится в память контроллера. Для перехода к проверке следующего параметра следует нажать кнопку " В " или " И " и набрать номер следующего параметра.

В сложной программе контроллер запоминает величину тока в "Импульсе" и воспроизводит ее в первом периоде "Модуляции" или "Сварки" следующего импульса. Поэтому на позиции "Модуляция" может быть не только нарастание, но и убывание сварочного тока.

П2.4. Порядок работы

Установить требуемую ступень, подать на машину воду и сжатый воздух, включить питающее напряжение. После включения машины контроллер также находится во включенном состоянии.

Выбрать режим работы по табл. П2.2 и номер программы. Структура таблицы параметров сварки приведена на рис. П2.2.

Перевести контроллер в состояние готовности нажатием кнопки "Пуск".

При нажатии педали сварочной машины контроллер переходит в состояние "Сварка". Если педаль отпускается до момента окончания позиции "Сжатие", то контроллер вновь возвращается в состояние "Готовность к сварке". Если педаль отпускается после начала отсчета времени "Импульс", то контроллер продолжает находиться в состоянии "Сварка" до начала позиции "Пауза".

Сварочный цикл отрабатывается в соответствии с выбранной программой работы. Если выбран режим сварки "Одиночная сварка", то сварочный цикл отрабатывается однократно, несмотря на нажатую педаль. Для повторного запуска цикла необходимо отпустить педаль и нажать ее вновь. Если выбран режим сварки "Серия сварок", то при нажатой педали производится повторение сварочных циклов.

Рис. П2.2 – Структура задания параметров сварки

Прохождение той или иной позиции, принадлежащей импульсу, индицируется горизонтально расположенными светодиодами циклограммы "Импульса" в левой части пульта контроллера. Номер проходящего импульса индицируется соответствующим светодиодом вертикальной группы.

Нажатие кнопки " И " на пульте контроллера приводит к немедленной остановке отработки циклограммы, отключению каналов питания клапанов и тиристорного контактора, погасанию всех элементов индикации пульта и переводу контроллера в состояние "Готовность к сварке".

Индикация сварочного тока в программе начинается после прохождения позиции "Сварка" и совпадает с окончанием "Импульса", а заканчивается одновременно с окончанием очередного "Импульса", в цикле. Если выбран режим сварки "Одиночная сварка", то индикация тока в последнем "Импульсе" циклограммы сохраняется до следующего нажатия педали сварочной машины. В режиме "Серия сварок" индикация тока сохраняется до конца первого "Импульса" следующего сварочного цикла. Аналогично производится индикация и при пульсирующей сварке. Индикация сварочного тока в каком-либо "Импульсе" осуществляется только в том случае, если длительность позиции "Проковка" в "Импульсе не равна нулю".

Контроллер индицирует действующее значение сварочного тока, усредняя его за время соответствующей позиции "Сварка". Сварочный ток во время позиций "Модуляция" не измеряется и не оказывает влияния на индицируемое значение. Заданное значение сварочного тока достигается за три периода питающей сети. Если позиции "Сварка" предшествует позиция "Модуляция" с длительностью не менее 3-х периодов, измеренное значение сварочного тока будет отличаться от заданного незначительно.

Ошибка измерения сварочного тока не будет превышать допустимую, если действующее значение сварочного тока будет находиться в диапазоне от 45% до 90% от величины полнофазного тока выбранной ступени при коэффициенте мощности сварочной машины от 0,2 до 0,7 и позиция "Сварка" протекает не менее трех периодов или измеряемой позиции "Сварка" предшествует позиция "Модуляция" длительностью не менее трех периодов.

П2.5. Программа компенсации износа электрода

Программа позволяет сохранить стабильной плотность тока сварки при износе электродов, т.е. увеличить количество сварок без заточки электродов. Программа записывается только на программе №000. Записанная программа работает параллельно со всеми программами, которые вызываются из памяти ККС-01 для работы, поэтому после работы ее необходимо стирать из памяти.

Наброс тока (величину приращения заданного программой значения сварочного тока) задают параметром " 07 " в относительных единицах, кратных 0,2 кА. Наброс тока производится после нескольких отработок вызванной программы, задаваемых параметром " 17 " (шаг). Наброс тока производится для всех токов в программе одновременно. Количество набросов задается параметром " 27 ". Конечная величина сварочного тока в используемой программе контроллера не должна достигать максимальной величины сварочного тока для данной ступени сварочной машины. Если ток по программе будет превышать максимальное значение для данной ступени, то контроллер ограничит величину сварочного тока с индикацией ошибки " Е 004 " в цикле. После отработки заданного количества циклов происходит остановка сварочной машины, а на пульте контроллера высветится отказ " Е 005 ". Для запуска машины необходимо нажать кнопку "Пуск" на контроллере. С нажатием на педаль повторится отработка программы с коррекцией износа электродов. При задании параметра " 07 " равным 000 программа компенсации износа электродов не работает.

П2.6. Работа системы диагностики

Диагностические сообщения контроллера приведены в табл. П2.3.

Все отказы сопровождаются выдачей логического сигнала "Диагностика" и одновременной индикацией номера отказа на индикаторах пульта. Отказы Е 002 и Е 003 переводят контроллер в режим работы с малыми сварочными токами. Отказы Е 002 – Е 004 сбрасываются при новом нажатии педали сварочной машины в "Одиночной сварке" и в начале очередного сварочного цикла в "Серии сварок". Остальные отказы приводят к блокировке отработки новых сварочных циклов. Сброс отказов Е 001 и Е 005 производится нажатием кнопки "Пуск" на пульте контроллера. В случае срабатывания защиты цепей питания клапанов и тиристорного контактора от перегрузок по току, что сопровождается индикацией отказа Е 002 и погасанием светодиода "+24 В" на передней панели, следует отключить контроллер от сети, устранить причины, вызвавшие перегрузки и вновь включить контроллер в сеть.

Таблица П2.3

| Отказы | Символ индикации | Индикация в группе "Значение" |

| Ошибка ввода Перегрев тиристоров Отсутствие сварочного тока Переворот датчика Превышение максимального тока Завершение программы компенсации электродов Разряд батареи | ЕЕ Е Е Е Е Е Е | ЕЕЕ |

2015-03-20

2015-03-20 1582

1582