| Плоская, выступ-впадина, шип - паз |

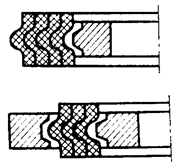

| Спирально - навитая прокладка. Состоит из предварительно отформированной V- или W-образной ленты и наполнителя. Имеет высокую упругость и эффективность. Применяется до давления 6,4 МПа. | |||

| Плоская, выступ-впадина |

| Спирально - навитая прокладка с ограничительными кольцами снаружи, внутри или с обеих сторон прокладки. Применяется для более тяжелых условий работы, а также при контроле деформации из-за возможных перетяжек соединения. | |||

| Под прокладку овального сечения |

| Овальная сплошная металлическая прокладка. Применяется для фланцевых соединений высокого давления. Герметичная при умеренном усилии зажатия. Модификация- восьмигранная прокладка, которая обладает свойством самоуплотнения под давлением. | |||

| Шип-паз |

| Круглая сплошная прокладка - неметаллическая, но может быть из металла. Обеспечивает высокую герметичность. Толщина 2 мм и выше. Изготовляют штамповкой. |

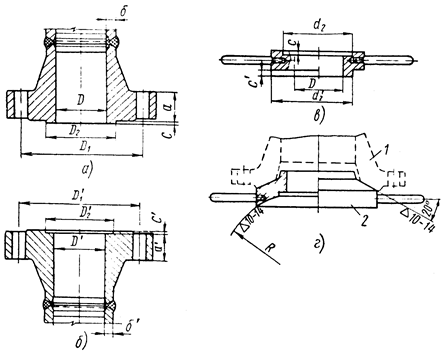

Металлические прокладки осматривают через лупу с пяти-, десятикратным увеличением на отсутствие трещин, рваных зубцов, раковин и шероховатостей (рис.62).

|

|

|

|

Гребенчатые прокладки должны быть притерты на притирочной плите и проверены на краску по контрольной. Если на всех зубцах прокладки не получается равномерных отпечатков, прокладку пришабривают или притирают. Ширина притупления зубцов должна быть не менее 0,2 мм; разностенность по диаметру не должна превышать 0,05-0,1 мм. Покоробленные прокладки бракуют и к установке не допускают.

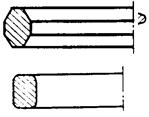

а – фланец с выступом, б – фланец с впадиной, в – шаблон для проверки размеров и чистоты поверхности фланцев с выступом и с впадиной: диаметр d2 – выполняется по диаметру выступа D2 – минус 1 мм; размер с выполняется равным высоте выступа С минус 0,5 – 1 мм; размер с' выполняется равным глубине впадины С' плюс 3 – 5 мм; размер D равен внутреннему отверстию фланца; г – шаблон для проверки размеров и чистоты поверхности фланцев под линзовые прокладки; 1 – фланец, 2 – шаблон

Рисунок 61 – Проверка размеров и чистоты поверхности зеркала фланцев.

Болты применяют для соединения фланцев при условном давлении до 2,5 МПа, во всех остальных случаях используют шпильки. Шпильки и гайки во избежание схватывания металла деталей изготовляют из сталей разной твердости - шпильки должны быть изготовлены из стали более твердой, чем сталь гайки, на 20-30 ед. НВ. Шпильки и гайки, предназначенные для главных трубопроводов, а также изготовленные из легированных сталей должны иметь сертификат (паспорт) и маркировку. Требования к крепежным деталям арматуры 1-го и 2-го классов определяются по ГОСТ 23304-78, ГОСТ 20700-75.

|

|

|

При внешнем осмотре шпильки и гайки должны удовлетворять следующим требованиям: резьба должна быть чистой, без рисок, задиров, заусенцев, царапин и срывов; на ней не должно быть следов коррозии; гребни и впадины резьбы должны иметь закругления; переход резьбы к ненарезанной части должен быть плавным, без засечек, надрезов, задиров; резьба должна быть покрыта защитной смазкой; гайка, навернутая на резьбу шпильки, не должна иметь слабины (шатаний) и должна навертываться на всю резьбу вручную с небольшим усилием (туго). Кривизна шпильки допускается не более 0,2 мм на 100 мм ее длины.

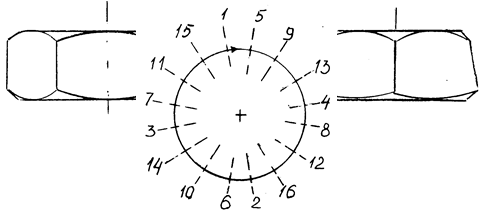

Торцы гаек должны быть плоскими и перпендикулярными к оси резьбы. Отклонение плоскости торца гайки от плоскости, перпендикулярной резьбе (размер D) не должно превышать 0,3 мм для гаек диаметром до 27 мм и 0,5 мм для гаек большего диаметра. Допускаемый уклон граней гайки к ее торцу (размер g) - должен быть менее 2о (рис.62).

Все болты, шпильки и гайки, бывшие в употреблении (признанные годными при дефектации), или с тугой резьбой (гайка не наворачивается вручную) должны пройти прогонку резьбы метчиком, плашкой. Запрещается прогонять резьбу гайками или болтами.

Чтобы воспрепятствовать схватыванию металла шпилек и гаек и обеспечить возможность разборки соединения после длительной эксплуатации при температуре до 350о С, резьба шпилек смазывается молибденитом высокой чистоты ВЧ-1 или дисульфитмолибденовой смазкой ВНИИНП-232.

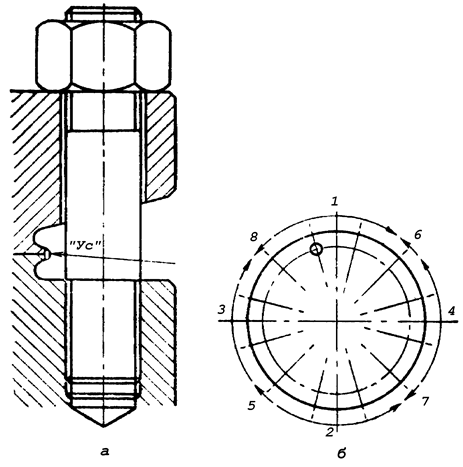

Предварительное завинчивание гаек до соприкосновения с фланцем можно производить в любой последовательности, а затем необходимо соблюдать определенный порядок затяжки. Гайки затягивают методом крестообразного обхода с последовательной затяжкой противоположных гаек (рис.64). для исключения перекоса фланцев. Затяжку гаек выполняют в три этапа: на первом этапе - 30% расчетного момента, на втором - 60% и на третьем - до полного расчетного крутящего момента. Для затяжки гаек рекомендуется применять специальный мерный (динамометрический) ключ.

При затяжке гаек для обеспечения параллельности фланцев контролируют круговой зазор с помощью щупа.

Равномерность затяжки и величину холодного натяга шпилек фланцевого соединения и крышек арматуры контролируют, измеряя удлинение шпильки при затяжке. Для этого каждую шпильку до затяжки нумеруют и измеряют микрометром ее длину с точностью до 0,01 мм. Во время затяжки гаек несколько раз измеряют микрометром удлинение шпильки. Допускаемый размер холодного натяга шпилек дается в ТУ. Этот размер находится в пределах от 0,03 до0,15 мм на каждые 100 мм длины шпильки. Окончательная затяжка гаек всех фланцевых соединений, включая соединения крышек с корпусом арматуры, кроме соединений с металлическими прокладками, производится при прогреве трубопровода перед пуском в эксплуатацию при давлении в нем не выше 0,4-0,5 МПа.

Соединение «на ус» заваривается в случае необходимости в определенной последовательности (рис.67). Предварительно должны быть проведены все необходимые испытания изделия, проверена его работоспособность и исключена необходимость разрезки и повторной сварки. При заварке «уса» свариваемые детали должны быть поджаты усилием, указанным в технической документации, что может быть обеспечено либо поджатием определенного количества шпилек установленным крутящим моментом, либо применением специальной оснастки для стяжки двух фланцев. «Ус», как правило, должен завариваться аргонодуговым методом. Требования по сварке, контролю сварного шва должны соответствовать указаниям технической документации на каждое конкретное изделие и требованиям нормативной документации (ОП и ПК).

|

а – правильно выполненная прокладка; К – клиновая риска шириной и глубиной 0,5 мм, только для прокладок из стали Х18Н9Т; б – язвины и трещины,просматриваемые через лупу, в – коррозионные разъедания зубцов, г – зубцы различной высоты; д – зубцы без притуплений; е – разная толщина прокладки

|

|

|

Рисунок 62 – Стальная зубчатая прокладка.

|

Рисунок 63 – Допустимые отклонения плоскости торца и граней гайки.

|

Рисунок 64 – Порядок затяжки фланцевых шпилек.

Рисунок 65 – Заварка мембранного соединения «на ус» (а) и последовательность заварки участков (б).

Контрольные вопросы:

1 Какие недостатки имеет фланцевое соединение арматуры с трубопроводом по сравнению со сваркой?

2 Основные требования к фланцевым прокладкам:

3 Какие неметаллические прокладки наиболее распространены?

4 Какие достоинства имеют металлические прокладки?

5 Какие недостатки имеют металлические прокладки?

6 Как проверяется чистота обработки зеркал фланцев?

7 Какой отпечаток должен быть при проверке зеркала фланцев под плоские и гребенчатые металлические прокладки, а также для беспрокладочных фланцев?

8 Как проверяется техническое состояние паранитовых прокладок?

9 Какие требования предъявляются к гайкам?

10 Как контролируется равномерность затяжки и величина холодного натяга шпилек?

11 Какие достоинства имеют прокладки из терморасширенного графита?

2015-04-12

2015-04-12 1442

1442